螺旋锥齿轮数控加工及后置处理方式分析

2019-05-21农小锐

农小锐

摘 要:该文针对螺旋锥齿轮数控加工及后置处理方式,结合理论实践,在简要阐述螺旋锥齿轮数控加工优势的基础上,分析了具体加工方法和后置处理方式。得出应用先进的数控技术和合理的后置处理方式,是提升螺旋锥齿轮数控加工精度的主要途径的结论,希望为我国齿轮制造技术的发展提供一定帮助。

关键词:螺旋锥齿轮;数控加工;后置处理;局部共轭原理

中图分类号:TG61 文献标志码:A

0 引言

和直齿锥齿轮相比,螺旋锥齿轮具有加工噪声小、重叠系数大、承载力高的特点。在所有齿轮中,螺旋锥齿轮的啮合情况最为复杂,对相关设备的要求也比较高。需要先进的加工技术和合理后置处理方式才能提升加工精度,基于此,该文结合理论实践对螺旋锥齿轮数控加工及后置处理方式进行了以下分析。

1 螺旋锥齿轮数控加工的优势

螺旋锥齿轮中齿轮为弯曲状态,在传动过程中齿轮的接触方式为从一端逐步走向另一端,可同时啮合更多的齿数,螺旋锥齿轮包括弧齿锥齿轮、准双曲面齿轮等类型,其中弧齿锥齿轮在运行中,相交轴的轴线位于同一平面上。但准双曲面齿轮在运行中,相交轴线则位于2个平面上,二者存在一定的偏置距,在运行参数和加工构件基本相同的条件下,准双曲面齿轮的小轮旋转角略大,其节点半径也大于弧齿锥齿轮,从而增加了螺旋锥齿轮的重叠系数、承载力等指标,使用寿命也得到了有效延长。在具体加工时采用断续加工法对圆弧齿锥齿轮进行加工,采用连续加工法进行外摆线齿锥齿轮的加工,从而得到不同的齿制以满足实际需求。

2 螺旋锥齿轮数控加工方法

2.1 局部共轭加工法

通过数控机床的摇台结构,先进行齿轮假想,然后在摇台上安装刀盘切削面,形成一个假想齿轮的轮齿,再通过数控系统控制假想齿轮和被加工齿轮的运动轨迹,就可以在轮坯上切出相应的齿槽。此过程中,齿面切削过程可以看作是准双曲面齿轮的啮合过程,因此,轮坯和切削面之间具有完全共轭现象。但此时形成的小齿轮面不能在铣齿机中完成加工,为达到一个和假想齿轮面相契合,并且可被铣齿机加工的实际齿面,还要需要在小齿轮面上选择M点,并将M点四周的齿面刮去一层。

通过以上处理就可以实现对假想齿面的完全修正,M点就是小齿轮和大齿轮面相啮合的实际接触区域,从而进行局部共轭加工。完全共轭加工虽然承载力较大、噪声低、运动平稳,但齿轮副的可调性比较差,对各个零部件的安装质量要求较高,在齿轮啮合传动时容易发生荷载集中的问题。局部共轭加工法则能有效解决此类问题,可在相互接触区域移动,从而避免荷载集中,在实际加工中具有优良性能,很多齿轮加工生产单位都在使用此种加工法。

2.2 切齿修正加工法

在螺旋锥齿轮加工时,虽然假想齿面和实际齿面之间在共轭区域中法矢方向基本相同,但曲率存在较大差别,需要对假想齿面的曲率进行修正处理,才能得到实际齿面的曲率。假想齿面和实际齿面在某个点相切时,切平面和法矢方向相同,在齿面啮合时,根据齿面之间的距离使用红丹粉进行对接触面的痕迹检测,从而确定接触面的实际范围,这样就可以得到2个齿面的相对法曲率,从而确定曲率修正量。

2.3 双面加工法

在大齿轮加工时主要采用双面法,利用双面刀盘同时对2个侧门进行切削,而在进行小齿轮匹配时,则通常采用单面法。针对小齿轮的2个侧面,可通过调整数控机床法,利用不同的刀盘进行进切削加工。大量应用实例表明,采用此种加工方法,可以更加快速准确地识别出齿轮的接触面。但在两侧齿轮面加工中,计算点和节锥参数也各不相同,需要进行分别计算,增加了螺旋锥齿轮加工的复杂程度,而且需要不断调整加工参数。此时可以利用共轭曲面原理计算切齿,并以大齿轮槽中点作为计算点,这样就可以快速准确地计算处理大齿轮两侧的加工半径。

3 螺旋锥齿轮数控加工后置处理方式

在数控加工自动化编程中,刀位轨迹的计算过程被称为前置处理,在处理时并不需要考虑数控机床的结构形式和指令格式,只是按照相对的运动原理,统一在加工坐标中进行刀位轨迹计算,具有一定的通用性。而刀位源文件转换成指定数控机床能执行的數控程序过程被称为后置处理。数控机床的运动、操作等需要特定的数控指令才能完成,因此,后置处理对加工精度有很大影响。

3.1 后置处理计算原理

目前螺旋锥齿轮数控加工中主要采用了五坐标加工中心,比传统的三坐标加工中心多出2个转动轴,大大增加了后置处理的复杂性。需要把刀位源文件中的刀位坐标和刀轴矢量,转换为数控机床的运动坐标才能进行加工。而数控机床的类型不同,刀位源文件的转换算法也各不相同。五轴数控代码只能针对某一种机床的结构和配置进行后置处理,后置处理具体算法如下。

螺旋锥齿轮数控加工机床有5个坐标轴,其中3个为移动坐标轴,分别是X轴、Y轴、Z轴,2个转动轴,分别为B轴和C轴。在实际加工中,B轴的回转中心线和Y轴相互平行,而C轴的回转中心线则和Z轴平行。为降低后置处理的难度,可假定某螺旋锥齿轮工件在加工时可围绕B轴摆动B角,可围绕C轴摆动C角,并且数控机床运动坐标系和加工坐标系相互重叠,刀心的加工坐标为(XM,YM,ZM),刀轴的矢量坐标为(i,j,k)。通过逆向思维法可进行刀轴空间位姿在相同坐标系中的转化。

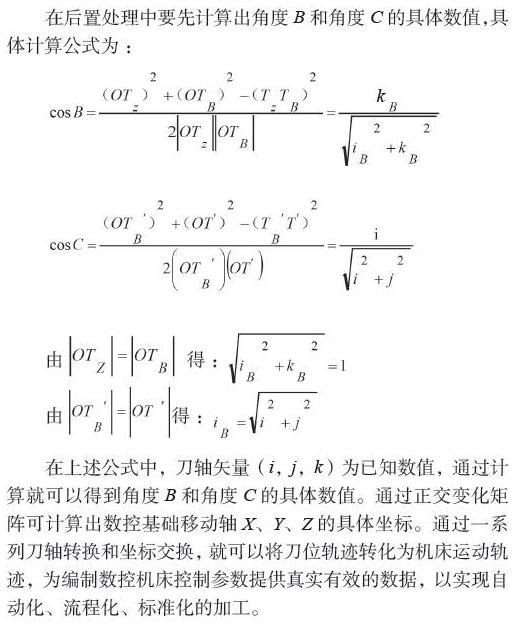

TZ和Z轴平行,通过围绕B轴旋转可得到单位向量TB,通过围绕C轴选择可达到最终的刀轴矢量T,根据几何关系,通过刀心的加工坐标和刀轴的矢量坐标,就可以计算出数控机床的运动坐标(X,Y,Z,B,C)。

在上述公式中,刀轴矢量(i,j,k)为已知数值,通过计算就可以得到角度B和角度C的具体数值。通过正交变化矩阵可计算出数控基础移动轴X、Y、Z的具体坐标。通过一系列刀轴转换和坐标交换,就可以将刀位轨迹转化为机床运动轨迹,为编制数控机床控制参数提供真实有效的数据,以实现自动化、流程化、标准化的加工。

3.2 应用UG/Post Builder建立后置处理模式

当刀位轨迹转换为机床运动轨迹后,还要制定数控机床的运行指令格式,而此种转换方式只适用于某些特定的机床结构,转换出来的加工代码的可移植性和使用效率比较低,难以满足不同数控机床对零件加工的需求。需要对代码进行翻译和转换。UG/Post Builder是一种比较开放式的数控模块,在后置处理中通过事件处理文件和定位文件就可以完成任意复杂数控机床加工的后置处理,UG/Post Builder是一种图形界面编辑工具,可根据实际需求,灵活定义NC程序输入格式和顺序,从而为后置提供有效的指导和参考。

4 结语

综上所述,该文结合理论实践,分析了螺旋锥齿轮数控加工及后置处理方式,分析结果表明,随着我国工业事业的不断发展,螺旋锥齿轮的需求量也在逐年提升,在具体加工过程中,为了更好地确保加工精精度和效率,需要加大数控技术的应用,以实现自动化、流程化、标准化的加工。并采用科学合理的后置处理方式,降低加工误差,从根本上提升螺旋锥齿轮加工质量。

参考文献

[1]李强,蒋建锋,王丽婷,等.对数螺旋锥齿轮数控自动编程与加工研究[J].机床与液压,2017,45(16):17-19,83.

[2]冀永曼.解析螺旋锥齿轮数控加工关键技术[J].科技展望,2016,26(15):50.

[3]韩江,杨清艳,张魁榜,等.螺旋锥齿轮数控加工中刀盘误差的补偿[J].中国机械工程,2016,27(5):569-576.