飞机零件螺旋铣孔专用刀具分析

2019-05-21曹雷

曹雷

摘 要:航空制造业是衡量一个国家制造业水平的重要指标,在飞机装配制造材料的选择上要求也是非常高的,为了满足飞机零件的性能要求,通常选用先进的钛合金与复合材料,那么装配制孔就成了首要问题。螺旋铣孔作为一种新型孔加工工艺,就是为了适应飞机零件的孔加工与飞机装配制造而兴起的一种新型制孔工艺,目前在国内外已经展开了大量的实验与研究。

关键词:航空制造业;装配制孔;螺旋铣孔

中图分类号:TG71 文献标志码:A

1 螺旋铣孔

1.1 刀具运动轨迹分析

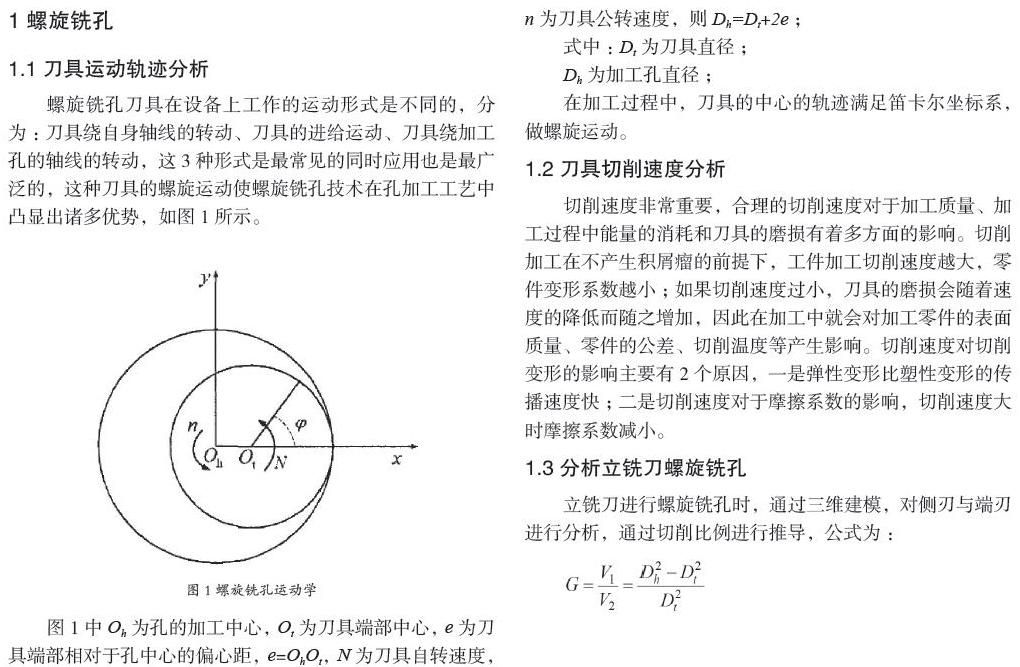

螺旋铣孔刀具在设备上工作的运动形式是不同的,分为:刀具绕自身轴线的转动、刀具的进给运动、刀具绕加工孔的轴线的转动,这3种形式是最常见的同时应用也是最广泛的,这种刀具的螺旋运动使螺旋铣孔技术在孔加工工艺中凸显出诸多优势,如图1所示。

1.2 刀具切削速度分析

切削速度非常重要,合理的切削速度对于加工质量、加工过程中能量的消耗和刀具的磨损有着多方面的影响。切削加工在不产生积屑瘤的前提下,工件加工切削速度越大,零件变形系数越小;如果切削速度过小,刀具的磨损会随着速度的降低而随之增加,因此在加工中就会对加工零件的表面质量、零件的公差、切削温度等产生影响。切削速度对切削变形的影响主要有2个原因,一是弹性变形比塑性变形的传播速度快;二是切削速度对于摩擦系数的影响,切削速度大时摩擦系数减小。

1.3 分析立铣刀螺旋铣孔

当偏心距增大时,孔的体积会随之增大,侧刃对零件的加工體积增大,端刃不变,切削比例也随之增大。由上述分析得出,立铣刀在加工中存在侧刃切削比例大,端刃切屑尺寸大等弊端,因此在对刀具的设计上需要深入研究专用刀具的加工,进行专用刀具的设计。

2 专用刀具切削刃设计

2.1 分屑与群钻的介绍

在普通的切削加工时,切屑作为一个整体动作进行工作,那么随着切削过程的进展,切屑体积增加,在刀具与工件的内部相互作用力会增大,同时这种作用力在切削过程中使刀具产生附加变形,对刀具的磨损加剧,这种情况下切削刃处于非自由切削状态;为了提高刀具的自由切削程度,我们采取了分屑措施,好处有以下几点:

(1)分屑措施可以保证刀具对工件切削过程中能使切削层组织断裂,使产生的切屑本体内部能耗减小,总体变形降低。

(2)分屑能够在不改变刀具进给的前提下,增加切削厚度,减小宽度。

(3)分屑将整体的切屑分割后,在刀具与工件接触中使摩擦减小,摩擦产生的热量也会降低,排屑顺畅后加工过程也变得更加平稳。

(4)分屑以后,切屑体积减小,与孔壁的接触减小,不仅使切削液能够顺利地流入,更可以减小对孔的损害,提高孔加工质量。

(5)分屑后能够实现合理断屑。群钻是对普通的麻花钻进行改进的一种新型钻孔技术,这种技术主要利用了分屑原理。群钻的钻头改变了原来的直线型刀刃,在普通钻头上磨出圆弧槽,两侧刀刃形成“W”形刀刃。

2.2 专用刀具切削分析

在零件加工中我们使用设计的专用刀具,用Slidworks对切屑的形成进行模拟,保证加工质量,步骤如下:

(1)将2种刀齿端部相交形成的切削刃绕刀具轴线自转一周。

(2)将步骤a中的得到的实体做圆周阵列,以偏心距为圆心,以自转与公转比值作为半径。

(3)实体工件与阵列工件相交得到待加工工件,此时形成的切屑在每次自转时出现。

(4)将刀具在下一个公转周期的起始位置进行旋转操作,得到的实体与c步骤相交,即可得到没有变形的切屑形状。

3 测试与刀具参数优化

为了验证专用刀具螺旋铣孔时的切削性能,我们用钛合金、复合材料做了对比试验,验证了专用刀具在分屑效果与针对难加工材料时显现出的优势。

3.1 钛合金螺旋铣孔对比试验

材料钛合金,板厚5 mm,刀具直径10 mm,干切削加工;偏心距2.5 mm,自转转速3 000 r/min,公转转速90 r/min,每公转轴向进给量0.1 mm/r,加工后得出结果如下:

(1)从切屑对比看出,专用刀具产生的切屑尺寸小,切屑较薄,刀具刀刃上的应力大,减轻刀具的崩刃现象;立铣刀的切屑尺寸大,切屑容易蜷曲缠绕,使排泄不畅,使加工孔壁不光滑。

(2)从加工孔壁的质量对比看出,专用刀具的表面光滑基本满足加工要求,立铣刀加工的工件表面有明显的划痕。

(3)从刀具的磨损情况对比来看,在两种刀具加工条件相同的情况下,立铣刀的磨损情况比专用刀具大,在加工了5个孔以后就出现了毛刺,噪声大等情况,而专用刀具基本没有问题。

3.2 复合材料螺旋铣孔对比试验

材料复合材料,板厚10 mm,干切削加工;偏心距2.5 mm,自转转速10 000 r/min,公转转速100 r/min,每公转轴向进给量0.5 mm/r,加工后得出结果如下:

立铣刀加工工件的出入口毛刺大于专用刀具, 在相同的加工条件下,专用刀具的加工质量与刀具寿命均大于立铣刀。

3.3 刀具几何参数优化

(1)端部切削刃前角优化,经过有限元分析,刀具的轴向力趋于平稳。

(2)刀具偏心距与中心切削刃的选择,根据实验结果得出,偏心距要大于刀具直径的1/4,刀具中心切削刃是合理的。

(3)多点阵分布优化,专用刀具的端部切削刃多点阵式分布,使侧刃的寿命增加,从而延长了刀具的寿命并且提高了孔的质量。

4 结论

在航空难加工材料的孔加工要求逐渐提高的同时,螺旋铣孔作为一种新的加工手段也逐渐被重视。该文通过对专用刀具的介绍,以立铣刀为例与专用刀具的切削试验对比,都有力地证明了螺旋铣孔专用刀具的重要性。虽然螺旋铣孔的研制已经取得了很好的成绩,但是在分屑时产生的震动与延长较大直径刀具的使用寿命等问题仍然值得我们继续深入研究。

参考文献

[1]赵渠森,杨国章.复合材料飞机构件制造技术[M].北京:国防工业出版社,2009.

[2]王向明,刘文珽.飞机钛合金结构设计与应用[M].北京:北京国防出版社,2010.

[3]陈仕茂.难切削加工材料螺旋铣孔切削动力学及其试验研究[D].天津:天津大学,2009.

[4]袁红璇.飞机结构件连接孔制造技术[J].航空制造技术,2007(1):96-99.