旋风清选分离筒中脱出物籽粒的运动分析

2019-05-21王修善刘大为谢方平

王修善 ,刘大为 ,谢方平 ,李 旭 ,邬 备

(1.湖南农业大学工学院,湖南 长沙 410128;2.南方粮油作物协同创新中心,湖南 长沙 410128;3.智能农机装备湖南省重点实验室,湖南 长沙 410128)

近年来,南方丘陵山区适用的微型水稻联合收割机开发越来越受科技工作者的重视,受机具结构尺寸和功率的限制,其清选系统多采用旋风分离清选方式[1,2]。与传统的风筛式清选装置相比,该装置具有结构紧凑、清选效率高、故障率低等优点,存在的主要问题是谷物脱出物中杂穗、碎叶等夹杂物分离困难,造成选用该装置的机具清选质量相对较低,含杂率、损失率等性能表现低于传统风筛式清选装置。

旋风分离清选装置中,由于物料、空气流、吸杂风机和推送螺旋抛送的共同作用,清选分离筒内形成气固两相三维双向气流场,在吸杂风机作用下,分离筒内存在静压强和流速变化的气流场,当脱出物沿物料输入口抛入时,因谷粒与杂质空气动力学特性的不同,以及受筒壁碰撞的影响,脱粒混合物的运动轨迹不一[4,5]。伊文静等[6]通过分析物料各组分在不同工况下的运动规律,得到了物料各组分运动状态和轨迹;魏世军等[3]分析了扬谷器与吸杂风机转速等部件的结构和运动参数对清选性能的影响规律;高春艳等[7]通过试验对该清选系统的喂入量与含杂率的适应性进行了研究,探究了吸杂风机与扬谷器转速、筒生与吸杂管长度对籽粒清洁率与清选损失率的影响规律。周学建等[8]研究了偏置吸杂口的旋转角度和吸杂口偏置距离对旋风分离清选装置性能的影响规律,为分离筒结构的优化设计,获得清选装置最佳结构和运动参数组合提供了理论参考。但对物料各组分的运动轨迹、影响因素及各构件结构参数之间的耦合作用关系研究较少。

本文运用气固两相流动力学理论,通过建立脱出物各组分籽粒在分离筒内的自由运动微分方程,探讨籽粒在分离筒内的径向碰撞过程以及杂余籽粒在流场中的轴向运动分离过程,分析影响各组分籽粒运动分离的关键因素。

1 装置结构与工作原理

1.1 装置结构

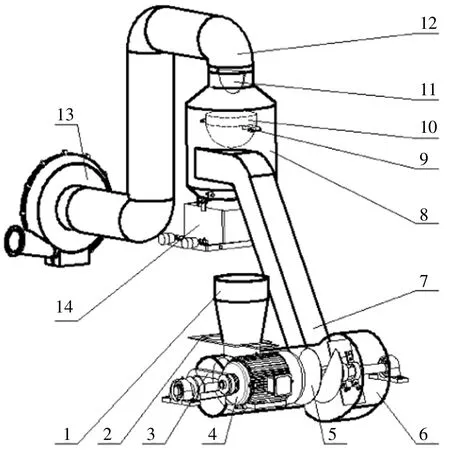

该装置针对4LZ-0.8型小型水稻联合收获机清选系统加以优化改进[9,10],主要由喂料装置、螺旋推运器、扬谷器、分离筒组件、吸杂风机等部件组成,其中分离筒组件由旋风分离筒、半球分离组件、固定连接件、风量调节装置等组成。输送管道的下端连接脱粒室下的螺旋输送搅龙,上端与旋风分离筒相连,吸风管一头与分离筒组件上端相连,另一头连接吸杂风机,分离筒组件下端安装有吊袋框,如图1所示。

分离筒结构中有关尺寸参数有筒径、筒高、吸杂口直径、落料口直径、进料口尺寸等,如图2所示。

研究表明:当扬谷器和吸杂风机转速一定时,筒径对装置的清选性能具有较大影响,筒径过大,气流速度降低,物料所受离心力减小,将降低脱出物各组分的分离效率;筒径太小,会使得分离筒中心气流速度过大,增大谷粒随杂余被吸出的概率,易造成较大清选损失。

图1 清选试验台结构

图2 分离筒结构图

1.2 工作原理

水稻脱出物主要包含谷粒以及颖壳、瘪谷、杂穗等“杂余”。旋风清选装置工作时利用水稻谷粒与各杂余漂浮速度不同的特性,通过吸杂风机在旋风分离筒内形成小于谷粒漂浮速度而大于杂余漂浮速度的气流场。水稻脱出物进入旋风分离筒后在惯性力、自身重力和气动阻力等的共同作用下,物料沿着筒壁作中心旋转运动,在离心效应下,重量较轻的杂余逐渐与谷粒分离,在旋风分离筒内气流的作用下向上运动并经吸杂管道与吸杂风机排出,谷粒则在自身重力与惯性力的作用下沿筒壁做旋转下降运动,最后从分离筒底部落入分离筒下端的接粮装置中,从而完成分离谷物与杂质的过程。

2 脱出物籽粒的运动分析

以水稻收获清选为例,其脱出物各组分籽粒在清选分离筒中的受力情况复杂,影响因素多,要客观反映籽粒运动,必须考虑籽粒受力的各种因素。清选分离筒内的两相流属于稀相气固两相流,所以可以忽略籽粒之间的相互作用[2];同时,因为分离筒工作部位的截面不变,在定常流情况下,根据连续性方程可知分流筒中速度梯度与升力均为零;此时,根据流动的能量方程,可知分离筒中具有较小的压力梯度。而对于杂余而言,所受的梯度压力远小于重力,因此可忽略不计。除此外,当脱出物以较高初速度抛洒射入分离筒内的气流场后,会与分离筒壁发生碰撞,物料之间也会发生碰撞,受力情况比较复杂,这里仅分析各组分籽粒在气流作用下自由运动的情况,不考虑物料之间碰撞的影响。

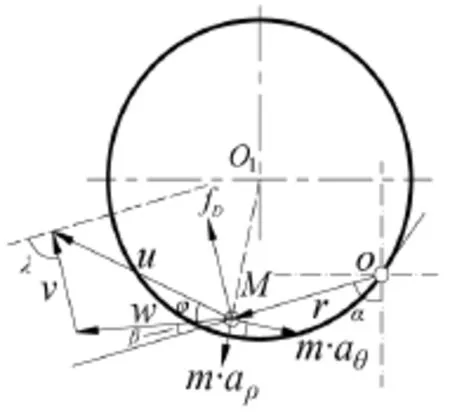

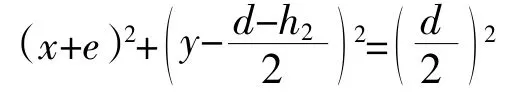

因此,在对分离筒内脱出物的运动进行分析时,做下列假设:(1)假设籽粒为球形物体;(2)不考虑脱出物籽粒间的相互作用;(3)假设物料的喂入方向为水平;(4)假设分离筒内纵向气流与切向喂入的气固混合流共同作用后产生的筒内气流场,构成螺旋角为γ的螺旋上升的气流场;(5)为简化分析,忽略籽粒间的相互碰撞、空气黏度、混合物自身旋转角速度,同时,因浮力远小于重力,也忽略不计,仅考虑气动阻力的作用。用u和w分别表示xoy平面内气流速度和脱出物运动速度,则籽粒运动受力情况如图3所示。

图3 籽粒运动受力情况

气动阻力公式:

式中:fD为脱出物籽粒与气流相对运动时受的力,N;CD为阻力系数,与物料的形状,表面特征和流动的雷诺数有关;v为气流相对于脱出物的速度,m/s,即v=u-w;dp为脱出物中籽粒的当量直径,m;ρg为空气的密度,kg/m3。

2.1 运动微分方程的建立

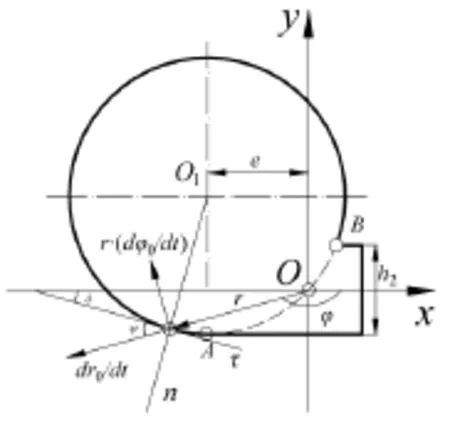

基于以上假设,建立三维柱坐标系,把脱出物籽粒进入筒内的运动分解成径向和轴向。柱坐标系可以看成是由xoy平面内的极坐标(坐标量为ρ和θ)及z轴构成的三维空间坐标系,径向运动时脱出物籽粒的运动受力情况如图4所示。其中β为w与极径r之间的夹角,φ为气流速度速度方向与r之间的夹角,λ为相对速度v与r之间的夹角。

图4 籽粒运动受力分析

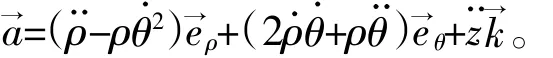

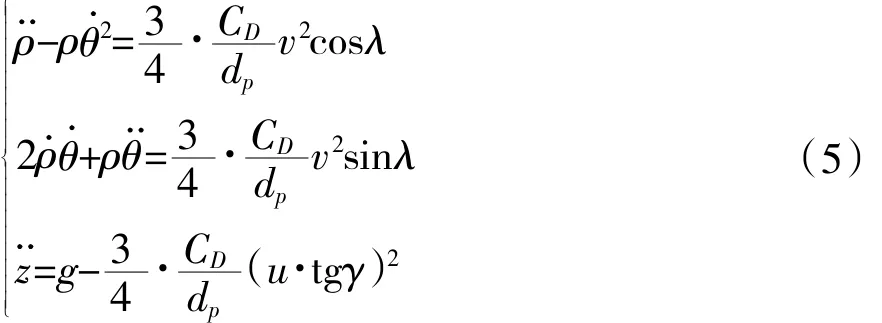

在柱坐标系中,以θ表示极角,r表示极径,eρ、eθ分别表示沿半径和旋转方向的单位矢量,k为恒矢量,其中籽粒运动的加速度方程为:

则有:

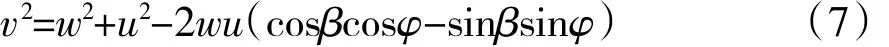

在u、v、w组成三角形中有:有

代入式(7)中,有:

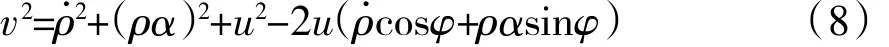

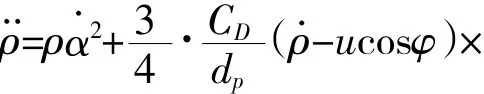

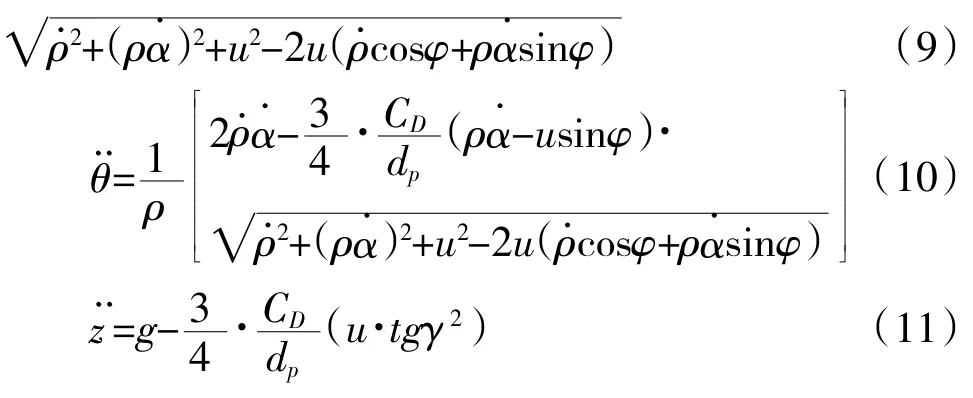

式(8)代入式(5)可得:

式(6)、(7)、(8)即为脱出物籽粒的运动轨迹微分方程式。此方程为非线性的、变系数的二阶常微分方程组,很难获得其运动方程的精确解,只能采用数值解法进行求解计算,但不难看出,籽粒的运动轨迹取决于物料本身的形态和筒内气流大小。

2.2 径向碰撞过程分析

上述微分方程组反映了脱出物籽粒仅在气流作用下的自由运动情况,没有考虑筒壁的影响,实际上,由于筒径较小,抛掷的脱出物籽粒由于初速度较大(4~6 m/s),气动阻力较小,在运动过程中将与筒壁发生碰撞,因此,有必要对籽粒与筒壁的碰撞过程进行分析。

图5 谷粒与筒壁碰撞过程分析

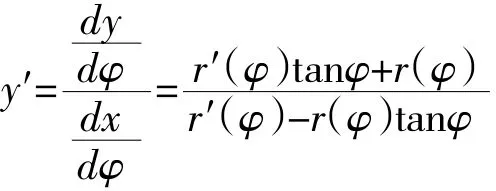

如图5所示,以籽粒入口中点处为坐标原点,建立极坐标,筒壁的轨迹为直角坐标系中圆心点为[-e,(d-h2)/2]坐标的圆,其极坐标方程统一表示为:r=r(φ),其中r为极径,φ为极角。

利用直角坐标与极坐标的关系x=r·cosφ,y=r·sinφ,则方程组x=r(φ)·cosφ,y=r(φ)·sinφ,为了确定籽粒与筒壁碰撞后的速度,现将碰撞前一刻的瞬时速度向切线τ和法线n方向投影得:

式中:ψ为切线τ与极径r之间的夹角;n为曲线在该点处的法线,方向向外为正。

碰撞后,vτ将保持不变,而vn将发生方向变化,以kvn的速度沿相反的方向弹回,其中k为弹性恢复系数,碰撞后的速度为:

再将vτ、vn投影到和方向上,则有:

r与τ之间的夹角ψ求法如下:

又知切线τ的斜率为:

带入切线的斜率公式,得:

在直角坐标系中,筒壁的方程式为:

利用极坐标与直角坐标之间的转换关系,求得筒壁的极坐标方程式为:

其中:极角φA≤φ≤φB,φA、φB为筒壁极限位置所对应的极角。利用式(17)、(18)可以求得筒壁的ψ值。

利用式(15)~(18)可以求出第n次碰撞时,脱出物与筒壁发生碰撞后的速度值。由此可见,当脱出物籽粒以一定的初速度进入分离筒后,在气流和自身重力的联合作用下作自由运动,其运动规律按式(9)~(11)进行计算。籽粒的运动轨迹表明:当籽粒初速度较高时,由于气动阻力与相对速度平方成正相关,自由运动的轨迹近似为直线。脱出物在运动过程中,由于受到外壳的限制,很可能与外壳发生一次或多次碰撞,引起速度方向和大小发生改变,但碰撞后自由运动轨迹仍为直线运动。但随着再次碰撞前初速度的降低,在气流的作用下,籽粒发生下次碰撞前的轨迹将有可能变成曲线。

2.3 轴向分离过程分析

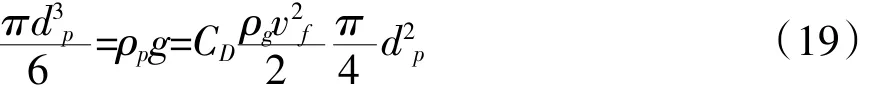

理论及试验研究表明,由于脱出物各组分籽粒的空气动力学特性不同,分离筒内的垂直气流速度要控制在7.67~12.36 m/s,这样既能保障杂余清选干净,又要避免谷粒随气流吹走,当物料被扬谷器沿径向抛射进分离筒时,物料流与筒体内的气流近似于垂直相交,即杂物竖直方向初速度近似为零,脱出物各组分的分离可看作在垂直方向上不同组分籽粒在气动阻力和重力的作用下的变速运动过程。

由于杂余的质量较小,在气动阻力作用下作加速运动,随着速度增加,它与气流的相对速度减小,由于气动阻力与相对速度平方成正相关,运动过程中的阻力减小。当气动阻力等于其重力时,加速度为零,则有mg=fD,杂余速度达到最大值,这时杂余相对气流的速度不再改变,杂余在气流中以相对速度处于稳定的悬浮(漂浮)状态。记杂物漂浮时的雷诺数为Ref,漂浮速度为vf,由漂浮时阻力fD等于重力mpg,可得:

式中:CDf为籽粒相对气流漂浮时的气动阻力系数;vf为漂浮速度,m/s;p为杂物的密度,kg/m3;Ref为漂浮雷诺数;g为重力加速度,m/s2。

当气动阻力大于重力时,杂物在气流阻力作用下加速,当杂物速度达到最大值时,恰好能通过分离筒的出口,这时对排杂最有利。由于农用清选设备气流速度远小于马赫数0.3的气流速度,可以忽略空气压缩性的影响。仅考虑气动阻力和重力作用下籽粒的运动轨迹微分方程为:

由此可见,在分离筒结构尺寸一定的情况下,籽粒运动分离的过程,主要包括籽粒轴向的沉降分离;杂余在气动阻力作用下的轴向漂浮、加速“逃逸”过程,直至最后被分离筒上部流场“捕获”,完成清选分离。从式(6)~(8)、(15)~(16)不难看出,在整个分离过程中,脱出物的运动轨迹不但与自身进入分离筒的初速度、筒内气流场的速度,脱出物各组分籽粒自身的物理性质有关,而且与物料进入分离筒的方式等都存在相关性,以上分析可为籽粒运动的计算机模拟提供参考。

3结语

本文对水稻脱出物各组分籽粒在旋风分离筒内运动的过程进行了理论分析,可为籽粒运动全过程的计算机模拟提供参考。