控制扇形板氮化变形探讨

2019-05-21江洲

江 洲

(常州宝菱重工机械有限公司,江苏 常州 213019)

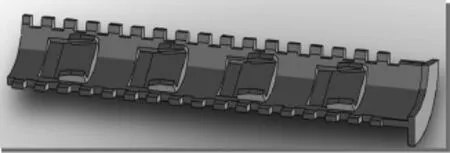

零件在氮化过程中变形是一个复杂的问题,特别是薄壁类、细长零件,氮化变形是更难控制。扇形板作为开卷卷取卷筒结构的重要零件,结构复杂,对尺寸及配合的形位公差要求严格。扇形板外圆为提高耐磨性,氮化是其常用的处理方式。由于扇形板对各斜面啮合的面积及平行度要求极高,而且氮化后不能研磨,控制氮化变形变得更为重要。下面就氮化扇形板的工艺及工装控制变形方面进行简单介绍。

1 氮化扇形板加工工艺

针对图1所示扇形板,圆弧处厚度仅30mm,长约2100mm。对加工单位,控制机加工内应力是控制氮化变形的措施之一。下面简单介绍此扇形板的工艺及减少机加工应力措施:

图1

①粗加工,单边余8 mm。

②探伤后后调质处理。

③划线,确认弯曲变形量,保证加工余量。

④半精加工,注意考虑扇形板除应力变形,内腔基准面及装配配合面单边余3 mm;注意装配时不配合面直接加工成品,并加工时使用切削液。

⑤送氮化厂家除应力,利用专业氮化厂家经验,更多去除机加工内应力,注意垂直悬挂。

⑥精铣各配个斜面及T型槽成,注意松压板,保证斜面落差及平行度。

⑦与装配,研磨,保证扇形板斜面接触面。

⑧车磨扇形板外圆弧,制定精加工车磨参数,如车床 Vc=25 m/min,ap=0.5 mm,f=0.35 mm/r。

⑨氮化,注意装在氮化工装上一起进氮化炉。

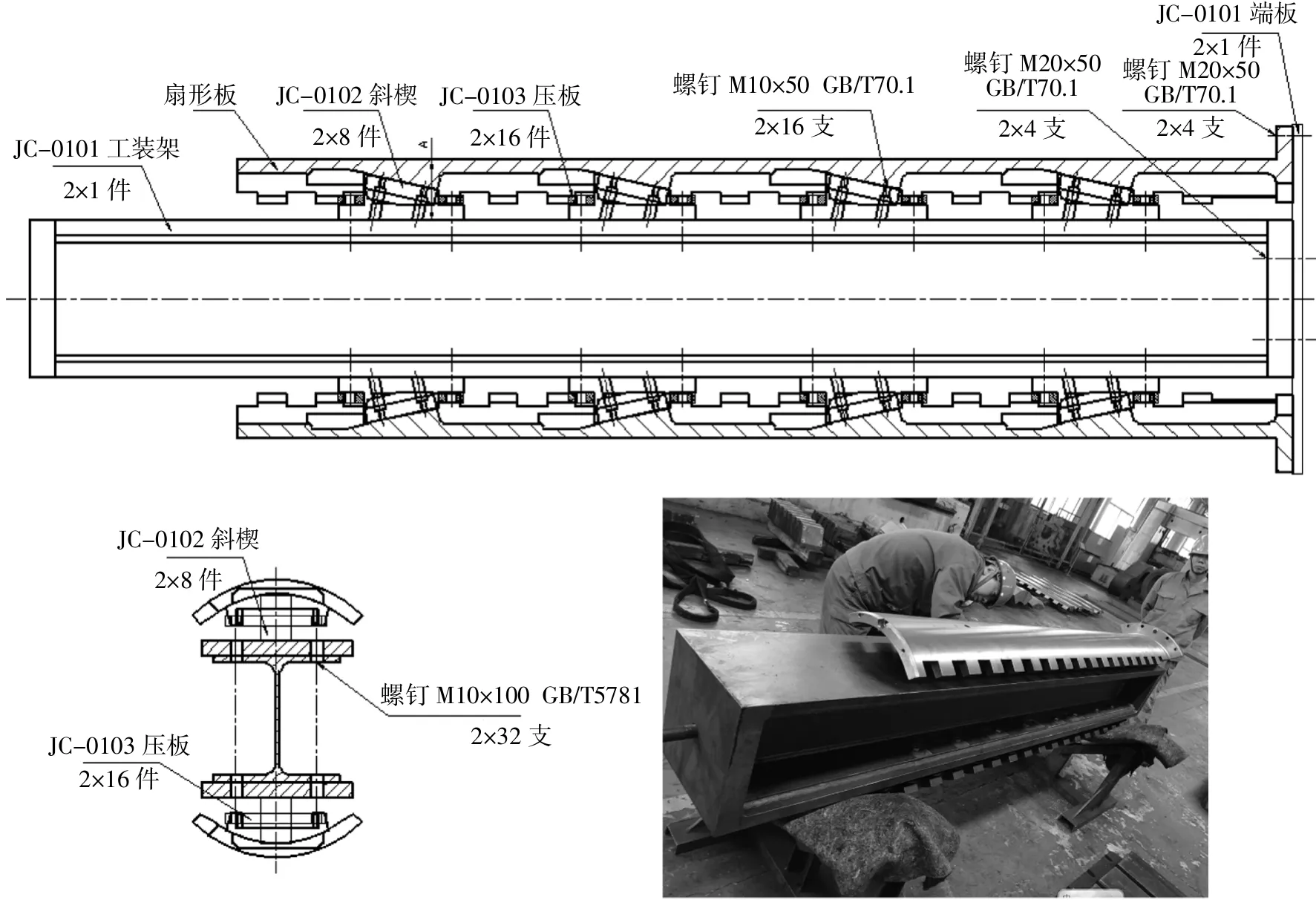

2 氮化扇形板氮化工装

经过前面实践,此种扇形板在未使用氮化工装时,第一次氮化后外圆弧变形量达0.7 mm,完全无法满足装配及使用要求,经过第二次、第三次氮化后变形量在0.2~0.3 mm。这样浪费了大量人力、物力及时间。

氮化工装设计整体思路是将扇形板固定在工装上,增加扇形板刚性,控制变形,要求:

(1)工装首先要刚性好,确保工装在氮化过程基本不变形。工装架采用H型钢平面焊接钢板,拼焊好后氮化前除应力,再加工。

(2)考虑扇形板整体氮化,与工装接触面最好是不需氮化的面。此种扇形板斜面上装铜衬板滑动,可以不氮化。工装利用扇形板斜面上螺孔,设计楔块装在扇形板斜面上。

(3)扇形板在自由状态下,将楔块底面光平,再固定在工装架上。由于扇形板自由状态可能已经变形,需在对应楔块底面垫不锈钢片,保证氮化前外圆弧母线变形在0.1mm内。

(4)扇形板右端装配时有配合要求。现利用扇形板端面螺孔,用端板固定在工装架上。

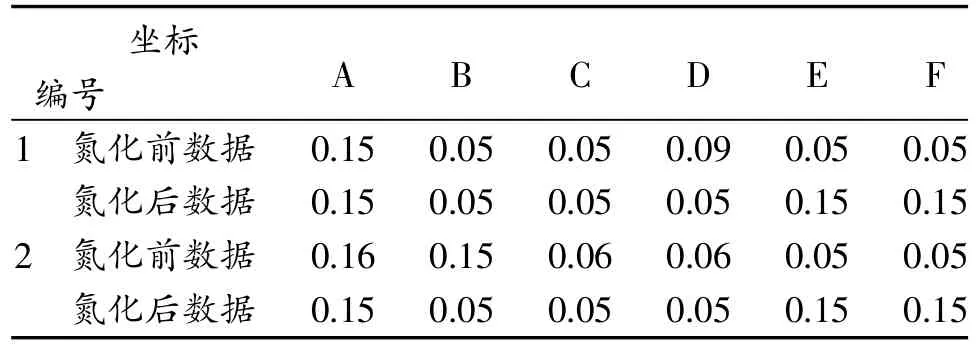

该套装经过两套扇形板氮化结果,氮化后大部分变形在0.15mm以内,满足装配及使用要求。下面是扇形板氮化数据。

图2 扉形板氮化工装装配示意图

表1 扇形板氮化数据

扇形板氮化变形受多因数的影响。在具体的生产条件下,制定合适的加工工艺及切削参数,减少机加工应力,设计合理的氮化工装,能有效的减少和控制氮化变形,满足图纸设计及使用要求。