高辐射阵列式LED水冷散热器的优化设计与实验

2019-05-21唐书浩涂文斌

王 匀,唐书浩,涂文斌,俞 乐

(江苏大学机械工程学院,江苏 镇江 212013)

引言

UV-LED固化机相比于烤箱式固化机具有能量高、出光均匀、固化效率高、无毒等优点,近年来被广泛应用于胶水、油墨印刷固化以及各种电路板、陶瓷的印制[1,2]。为了获得高辐射能量,将多个UV-LED芯片形成的阵列集成至基板上形成一组高辐射阵列式光源,从而实现快速固化[3]。但是阵列式LED芯片组成的模组工作时会产生巨大的热量,这对散热器优化设计提出了挑战,不合理的散热设计会使芯片结温迅速上升,导致光衰、寿命减短,甚至烧毁[4,5]。

水冷散热以其高散热长寿命等优点被大量应用。近年来,国内外许多学者对水冷散热板设计做了大量的研究。王彬等[6]从翅柱分布、结构以及冷却流体进出口方式等方面对三种水冷散热器进行研究,结果表明圆柱和水滴型散热器在四角设置导流板可以强化换热,且有较小的压降。Yang等[7]研究了五种不同翅片形状下微通道散热片的传热性能,结果表明,销翅形状对平衡压降和传热速率具有重要作用。Sajedi等[8]比较了两种具有圆形和方形销钉形状的散热片,和无分流器散热片比对,发现圆销翅片散热器压降降低了13.4%,热阻降低了36.8%;方形翅片,压降降低了8.5%,热阻降低了23.8%。Yeom等[9]证明了微针翅周围产生的流体动力学效应对传热增强的影响大于微针翅增加面积的影响。以上研究尚未涉及高能量阵列式UV-LED模组的散热,也没有考虑到散热板的均温性,而且实验均采用等效加热盘作为热源,而实际LED产品的热源分布不均匀,这会导致部分温度点被忽略,带来误差。

基于ANSYS中ICEPAK热分析仿真软件,我们分析了三翅片、五翅片、七翅片和九翅片式散热板的流动特性,比较了不同入口流速下温度分布和压力特性,分析了LED模组上芯片温度的分布规律。基于自行研制的测试平台,我们对七翅片散热板的水冷散热器进行了热模拟实验,分析其散热板表面温度分布,并与模拟结果进行了比较。

1 散热器设计

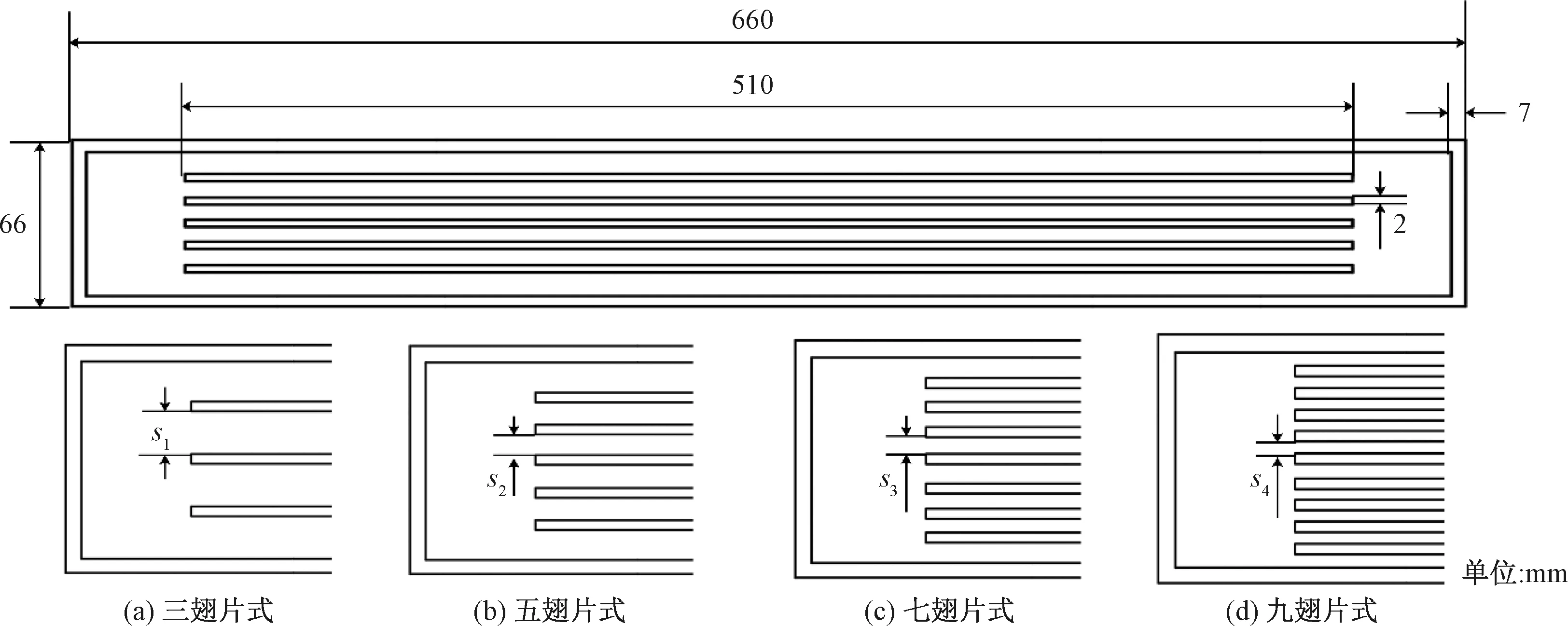

大功率LED模组水冷散热器需要综合考虑水冷散热面积和压差影响。水冷散热器结构和尺寸如图1所示,主要由主水体和散热板组成,材质均为铝。主水体用于贴合散热板和连接进出水口;散热板内部作为水流通道,外部上表面用于贴合LED模组。散热板结构和翅片数量如图2所示,共四种,翅片间距s1=12 mm,s2=7 mm,s3=4 mm,s4=3 mm。面贴10片LED模组(如图3所示),每片模组由氮化铝铜基板与7×9个LED芯片组成,芯片间距为1 mm,具体尺寸与材料见表1。

图1 散热器结构及尺寸图Fig.1 Radiator structure and dimension drawing

图2 散热板尺寸简图Fig.2 Sketch of heat sink dimensions

图3 模组简图Fig.3 Module diagram

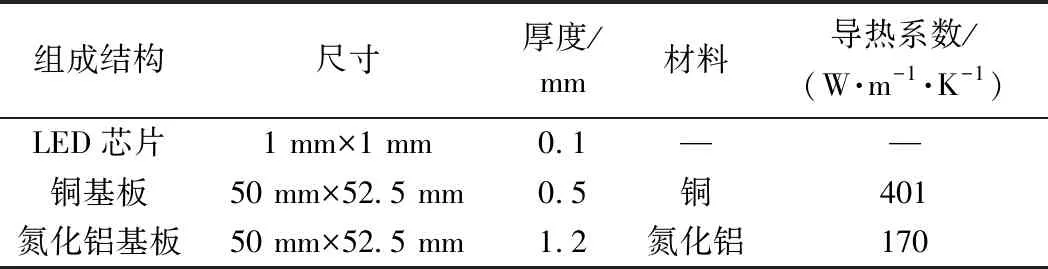

表1 LED芯片模组组成材料及尺寸Table 1 Composition materials and sizes of LED chip module

2 理论分析

水冷散热为主的LED系统,其主要热传递方式以热对流为主、导热为辅,热辐射可忽略不计水冷模组基本结构如图4所示,LED芯片工作产生的热量通过氮化铝基板和铜基板热传导至水冷板,最终由水冷板中的冷却液带走。

该水冷模组的总热阻

Rtotal=Rjc+Ryj+Rjb+Rgz+Rsa

(1)

式中Rjc为LED芯片热阻,Ryj为封装银胶热阻,Rjb为基板热阻,Rgz为硅脂热阻,Rsa为散热器热阻。

(2)

式中Tmax为芯片节点温度,Tout为出水口温度,P为总热功耗。

由式(1)和式(2)可得到散热器热阻为

(3)

其中,芯片热阻由LED厂商决定,不同加工工艺与材质,其热阻值也不同,封装银胶热阻、基板热阻和硅脂热阻均由材料的属性决定[11]。而水冷散热器热阻只与换热面积S和热交换系数h有关,即

(4)

由式(4)可知,可以从增大水冷热交换面积和增强热交换系数方面考虑,来降低芯片节点的最大温度。

图4 水冷模组基本结构Fig.4 Basic structure of water cooling module

3 有限元分析

3.1 模拟条件与前处理设置

本文针对高辐射阵列式LED水冷散热器的四种不同槽道数量的散热板,应用限元分析软件ANSYS19.0下的ICEPAK模块进行数值模拟计算。根据实际散热情况,设置泵流量为10 L/min,入口直径为20 mm,计算得入水口流速为0.532 m/s,出口边界条件设置为环境压力。单颗LED芯片实际功率为3.5 W,按照UV-LED 20%的光电转换效率[11],可在模拟中设置1 mm×1 mm 2.8 W的面热源,共630颗芯片,总计热功耗为1 764 W。水冷散热板的散热过程相当于芯片热源与散热板壁面的导热和流体在散热板内流动换热的耦合传热过程,为了使换热边界更好地拟合,要对模拟做出假设与简化[12]:流体物理参数为常数,定常流动,不可压缩,流动壁面处无滑移。采用Zero equation湍流模型,由于水冷热交换系数可能达到10 000 W/(m2·K),可忽略散热器与外界空气的热交换以及辐射换热。固体与流体的初始温度均为20 ℃。

由于散热器整体结构不规则,尺寸差异较大,最小尺寸为1 mm,最大达到600 mm,需要对整体网格做阶梯型调整,采用ICEPAK中Mesher-HD六面体网格占优类型进行网格划分。为了保证数值计算结果的可靠性,需要对三维模型的网格独立性进行验证,其中针对七翅片式散热板,芯片总热功耗为1 764 W,入口速度为0.532 m/s的工况下,对比了4种网格数量的网格方案。计算模拟出散热板表面中心温度Ts和出水口平均温度Tout,由表2可以发现,不同网格数目数值模拟下,所计算的散热板表面中心温度和出水口平均温度偏差均小于3%,结合有限的计算机资源以及准确性,本文采用编号为3的网格划分方案。

表2 不同网格数目下的监控参数Table 2 Monitoring parameters under different grid numbers

3.2 模拟结果与分析

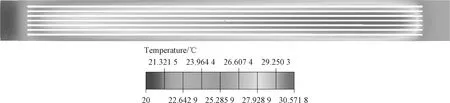

我们分析了四种散热板在定流速下的流动特性,图5为四种散热板的温度图,可以看出,总体温度为“入低出高”,而且随着翅片数目的增加,散热板表面温度降低明显,高温集中区域主要位于散热板中后部,其主要原因可从图6和图7可以发现:流速较大区域集中在入水口处以及上下槽道处,水流紊流程度剧烈,直接导致这一部分所在区域温度较低,而随着水流流动不断吸收热量,使得水温逐渐升高,导致散热板后半段的温度逐渐上升。随着翅片数目地增多,散热板的平均温度也在下降。

图5 散热板温度云图 (a)三翅片式;(b)五翅片式;(c)七翅片式;(d)九翅片式Fig.5 Heat sink temperature

图6 七翅片式散热板速度切面云图Fig.6 Seven-fin fin type heat sink speed cut surface

图7 七翅片式散热板水流温度云图Fig.7 Seven-fin type heat sink water flow temperature

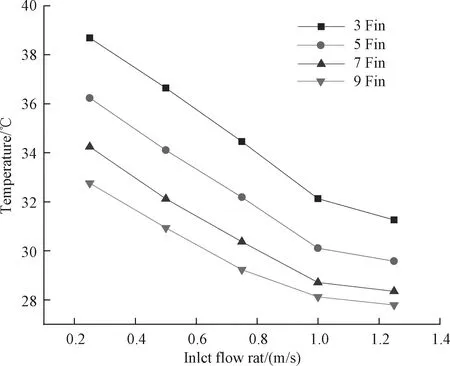

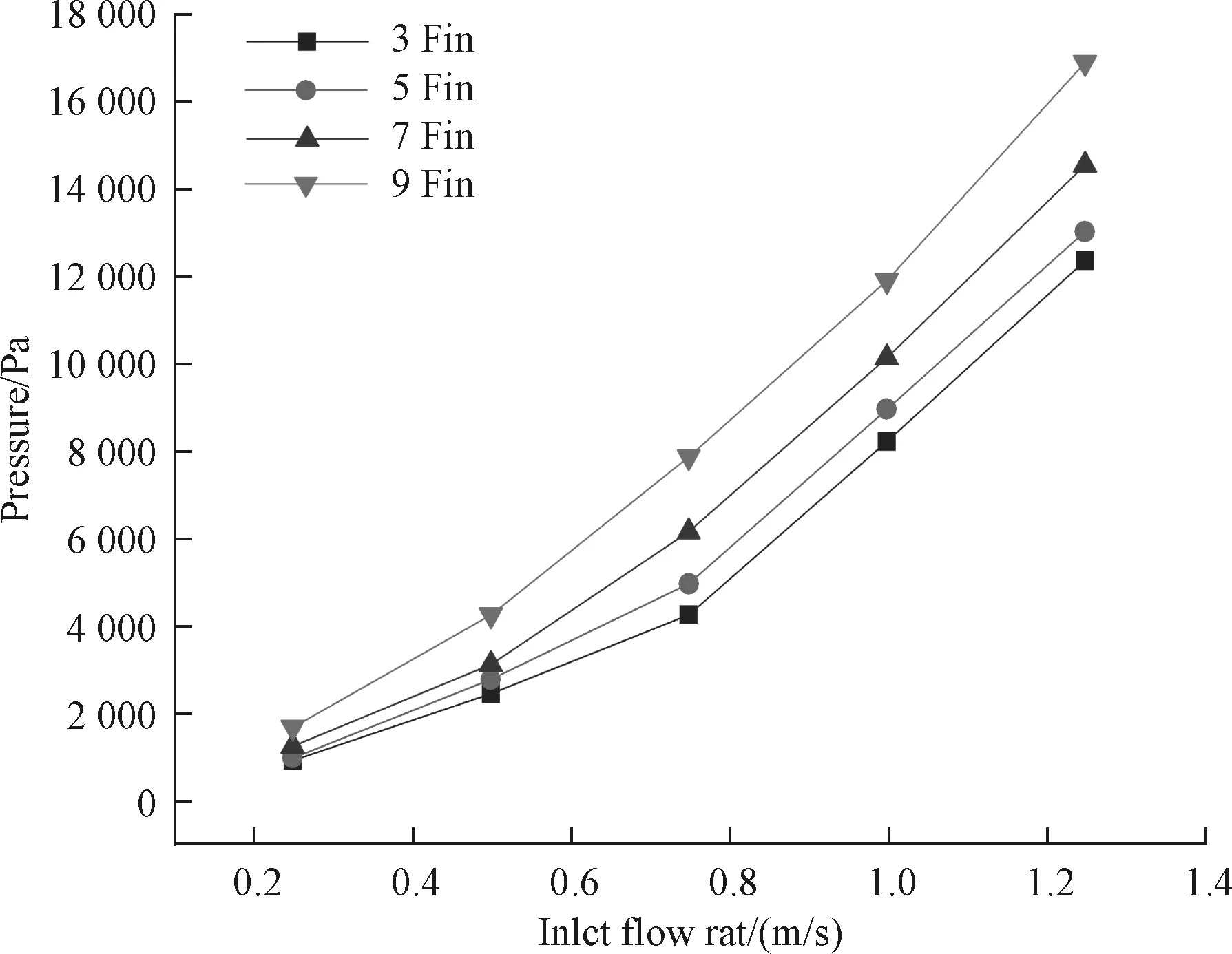

为了更好地发现规律,采用5组不同入口流速,获得了四种翅片数量的散热板的最高温度和压差曲线图,如图8和图9所示。可以发现:随着入口流速的增大,各散热板最高温度逐渐下降,压差逐渐增大;随着翅片数目的增加,散热板上最高温度和进出口压差上升幅度也在逐渐上升;当入口流速达到1 m/s时,散热板的最高温度降速开始放缓,而压差却在递增。

图8 四种散热板在不同入口流速下最高温度Fig.8 Maximum temperature of four heat sinks at different inlet flow rates

图9 四种型散热板在不同入口流速下压差Fig.9 Pressure difference of four types of heat sinks at different inlet flow rates

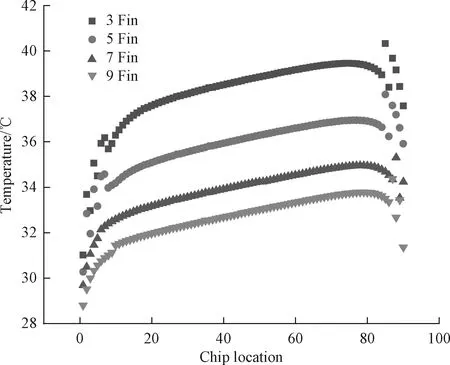

根据数据处理统计出中间一行芯片从入水口到出水口共90颗芯片所在位置的温度数值,绘制成温度梯度图(见图10),去除掉边缘个别芯片的极端温度,可以计算出四种散热板上的芯片最大温差:三翅片式散热板上的芯片温差在7.36 ℃,五翅片式为6.13 ℃,七翅片式为4.83 ℃,九翅片式为4.38 ℃。可以发现,当入口流速一定时,持续增加翅片数目,对改善散热板均温性能没有明显效果,反而会使压差剧增。

图10 四种散热板位处中间芯片的温度分布图Fig.10 Temperature profile of the intermediate chip at the four heat sink levels

4 实验验证与分析

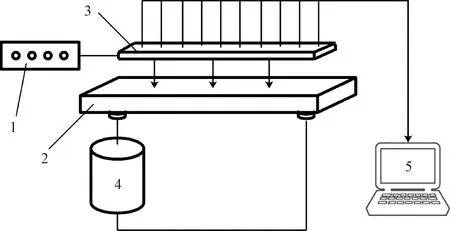

1)实验准备。实验搭建的测试平台如图11所示,实验热源采用7×9系列,波长为375 nm的UV-LED芯片模组,见图12(a),单颗LED芯片功耗为3.5 W左右,一块模组总功耗为220.5 W,位于模组上方基板处镶嵌有TC热敏电阻,温度误差小于1 ℃。散热器实物图可见图12(b)所示。模组安装示意图见图12(c),模组与散热板之间均匀涂抹致密的导热膏,实现高效导热。工业用水冷机保证水温恒温20 ℃,误差在2 ℃以内,实验时设定固定流量为10 L/min。

1为LED驱动电源;2为水冷散热器;3为LED模组;4为工业水冷机;5为数据采集器图11 实验测试系统图Fig.11 Experimental test system diagram

图12 实验器材 (a)芯片模组;(b)散热器实物;(c)模组安装简图Fig.12 Experiment equipment

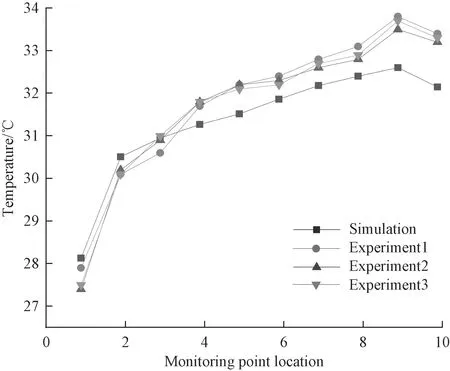

图13 仿真与实验温度对比Fig.13 Temperature comparison of simulation and experiment

2)数据对比与分析。开始实验10 min后进行温度测量,以确保系统达到热平衡状态。为避免测量误差,进行3次阻值测量。测量阻值转化成温度后与数值分析结果的对比如图13所示。可以发现,数值分析得出的监控点温度趋势与实验测试得到的数据趋势一致,误差仅为3.5%,进水口处的监控点温度大于出水口附近的监控点温度,相差6 ℃左右。实验所测温度值明显高于有限元值,其原因有以下几点:

①有限元仿真分析中,忽略了芯片模组与散热板之间的接触热阻,默认相互之间无缝贴合,实际上两者之间有导热膏,而且无法保证导热膏的涂覆均匀性。

②实际LED芯片模组封装工艺复杂,LED芯片通过焊锡固定,基板上刻蚀有电路,有限元分析时简化了这些模型,导致忽略了封装热阻[13]。

但是局部温度仍然有较大差异,比如在出水口9号和10号监控点处,实验测得的温度值明显高于数值分析温度值,其原因可能在于该模组在涂抹导热膏不均匀,存在间隙较大,导致温度偏高。

5 总结

通过对三翅片、五翅片、七翅片和九翅片式四种散热板进行有限元数值模拟分析与实验,可以得出以下结论:

1)随着翅片数量增加,可以有效地降低散热板表面的温度,但是当翅片数目增加至九条时,最高温度相比七翅片只下降了1.2 ℃,而压差却增加了1 131 Pa;同一散热板当入口流速增加至1 m/s时,对降低散热板温度已经没有明显的效果,反而会使压差急剧增大;

2)通过增加翅片数量,可以改善散热板表面温度不均匀现象,其中九翅片散热板可以使芯片极限温差缩小至4.38 ℃,但是相比七翅片温差4.83 ℃,压差却增加了1 029 Pa;

3)通过对七翅片式的散热板做实验验证后发现,温度分布趋势基本一致,实验结果与数值分析结果误差仅为3.5%,验证了数值仿真的准确性。

综上所述,七翅片式散热板在相同流量工况下,相比于另外三种散热板,其芯片模组的平均温度和压差控制更合理,在不额外增加压差的原则下,更好地控制了模组温度。这对高辐射阵列式LED水冷散热器槽道式散热板的设计具有参考价值。