管道热收缩带热熔胶熔融情况对黏结性能的影响

2019-05-17那骥宇李爱贵毛天宇刘金霞赫连建峰韩冰

那骥宇 李爱贵 毛天宇 刘金霞 赫连建峰 韩冰

中国石油集团工程技术研究有限公司

为防止发生腐蚀破坏,保障长输油气管线安全,20世纪90年代以来,我国已建成投产和在建的干线管道工程中管体防腐层大部分采用了三层聚乙烯结构,基于防腐体系的一致性原则,补口处几乎均采用了“环氧底漆+热收缩带”的防腐结构[1-3]。在施工现场进行的热收缩带补口作业由于受到材料质量、现场环境、安装技巧等多方面因素影响,补口防腐层与防腐厂预制的管体防腐层在防腐效果上有所差距,失效频发使其成为管线防腐体系中较为薄弱的环节[4-5]。在热收缩带补口失效案例中主要存在两种失效形式,一种是热收缩带与管体防腐层搭接部位黏结不良导致的密封破坏;另一种是热收缩带与钢管表面黏结不良导致的剥离破坏。两种失效形式均与热熔胶在受热黏结时的熔融情况密切相关[6-8]。无论是烘烤加热温度较低,造成热熔胶熔融不充分,使其在黏结PE表面时不能获得足够的初黏力,还是烘烤操作加热不匀,造成作业区域与非作业区域温差过大,导致不同位置熔融程度各异而出现局部空鼓和气泡,都会为管线运营埋下隐患。因此,对热收缩带使用过程中热熔胶的熔融情况进行研究和控制,对于整个防腐体系的有效性至关重要。

1 试验

1.1 试验对象及思路

本研究选择了20余种国内外具有代表性的常温型和高温型热收缩带为样本进行试验,对使用过程中热熔胶熔融情况对黏结性能的影响进行研究。首先,采用差示扫描量热法(DSC)和环球软化点法分别从微观力学和宏观物性的层面对热熔胶加热熔融过程进行剖析,从理论上初步判断使其具备良好黏结所需流动性应达到的条件;其次,根据理论判断设计制件条件,用烘箱法制备对底漆钢的剥离试件进行常温剥离试验,从剥离强度和破坏形态的角度考察黏结性能,进一步确定热熔胶实现良好黏结效果所需的条件;再次,采用不同加热方式对剥离试件和安装系统进行制备安装,并对安装过程中的温度等关键因素实施严格监测,通过剥离试验考察试件和安装系统的黏结效果,对提出的热熔胶熔融黏结温度等条件的合理性进行验证;最后,结合与热熔胶共同使用热收缩带基材的耐热冲击性能,对热收缩带安装操作温度和其他细节提出建议。

1.2 试验方法及设备

热熔胶DSC熔融过程曲线根据ISO 11357-3—2018《塑料差示扫描量热法第3部分熔化和结晶焓和温度的测定》[9],采用瑞士METTLER TO‐LEDO公司生产的DSC823e型差示扫描量热仪测定(升温速率20℃/min,温度范围25~225℃,N2氛围);环球软化点根据GB/T 4507—2014《沥青软化点测定法环球法》[10],采用天津宏宇试验仪器公司生产的HP-2806F型电脑沥青软化点测定仪测定;剥离强度根据GB/T 2792—2014《胶黏带剥离强度的试验方法》[11]和ISO 21809-3—2016《石油天然气工业埋地或水下输送管系统外涂层第3部分补口涂层》[12],采用日本岛津公司生产的AG-X型电子万能试验机测定;基材耐热冲击试验按GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》规定的方法进行[13];试件制备和试验过程中使用的热源为德国BINDER公司生产的FD-115型热风循环烘箱、德国BOSCH公司生产的GHG 600-3型热风枪,以及收缩带厂家配套的燃气火把等。

2 结果与分析

2.1 热熔胶熔融性能试验

热熔胶充分润湿被黏基体表面得到优良初黏力是实现良好黏结的关键。由杨氏方程可知,熔体接触角是影响润湿过程的关键因素,热熔胶在黏结过程中的流动性及与被黏基体表面的作用时间与接触角密切相关,从而决定其润湿能力。热熔胶流动性随温度升高而增强,因而为热熔胶提供发生黏流转变和良好熔融的温度,并保证与基体表面足够的作用时间,对于实现良好黏结起决定性作用。本试验从DSC熔融曲线熔融峰温度和环球软化点两个参数来考察不同热收缩带热熔胶在指定升温条件下的熔融过程,从理论上初步判断热熔胶实现良好黏结所需的温度。

表1中的熔融峰温度和环球软化点分别从力学状态转变和机械性能变化的角度反映了不同热熔胶在程序升温过程中的熔融性能。熔点作为晶体概念不适用于高分子混合体系,此处用熔融峰温度来考察兼具晶相和非晶相的热熔胶体系中各主要组分发生相变的温度及范围;环球软化点体现了热熔胶随温度升高,表观机械性能发生特定变化的温度。两个参数均与熔体熔融性能密切相关,但不宜进行直接对比,应分别分析后对热熔胶的熔融黏结温度作出初步判断。

表1 国内外不同热熔胶熔融峰温度及环球软化点Fig.1 The data of peak temperature and softening point of hot melt adhesives

从表1的熔融峰温度数据可以看出,在升温过程中,除少数样品在较集中的单一温度区间出现相变外,多数样品在不同的两个温度区间内均有明显相变,这体现了热熔胶是由多组分组成的混合体系。试验所用热熔胶的起始相变温度大多集中于47~56℃,并且呈宽度为40℃左右的宽峰,查阅资料发现,主流热熔胶基体EVA树脂、增黏剂松香(用于增强熔体极性)、黏度调节剂石蜡(用于降低熔体黏度)等热熔胶主要组分均在此温度区间由高弹态变成黏流态,各组分熔融峰相互靠近重合使这一温度区间出现宽吸热峰。部分热熔胶在较高温度区间110~160℃也表现出明显相变,有以下原因:①高分子链段和空穴的协同运动宏观上表现为熔体流动,部分石蜡、松香等小分子进入到EVA分子链间隙,EVA分子链的束缚作用使小分子的运动势垒增大,当体系温度升高到能够克服小分子运动势垒时,才会熔融吸热,该作用使小分子熔融峰向高温区移动10℃左右;②根据FLORY的线性聚合物链长与黏度关系理论,大相对分子质量EVA树脂的存在使链段束缚作用变强,与空穴的协同运动困难,从而导致熔融峰温度升高,而不同分子量的分布则会对熔融终止温度产生影响(即决定峰的宽窄);③为了增强热熔胶的流动性和内聚能,体系中还会加入增塑剂、抗氧化剂、填料等组分,在程序升温过程中,存在的高黏流温度组分有可能发生相变而出现吸热峰,也可能不发生变化,这些组分在体系中的这种“骨架”作用,将影响热熔胶的宏观性能(如环球软化点与起始相变温度的不相关性)。

软化点类型较多,多元化的测试方法及参数,以及不明确的材料微观结构,使其并不同于玻璃化温度和黏流温度具有明确的物理意义,不同的软化点测试方法之间也没有定量关系,但同一种测试方法可用来评价比较不同材料。表1中的环球软化点测试结果较为直观地展现了热熔胶在升温过程中逐渐软化流动,直至无法承托钢球,使其落至指定位置时的温度,从宏观上体现了热熔胶达到规定流动性时的温度。可以看出:常温型热熔胶的环球软化点大多集中在105~125℃区间;而高温型热熔胶的环球软化点基本都在150℃以上。软化点的高低与其主要组分相对分子质量的大小关系密切,随着EVA树脂相对分子质量的增大有升高的趋势,但与具体组分相对分子质量的分布没有关系,这也解释了有的低起始相变温度热熔胶拥有较高的软化点(如2#、11#),而有的高起始相变温度热熔胶软化点却较低(如3#、4#、7#)。简单来说,热熔胶混合体系中的小分子及低相对分子质量组分决定热熔胶的起始相变温度,而混合体系中的高相对分子质量组分(骨架)则与宏观流动性密切相关。

综上所述,根据热熔胶黏结机理和国内外热熔胶熔融性能现状,从理论上初步判断热收缩带热熔胶熔融黏结时的温度应高于体系主要组分的充分熔融温度区间和环球软化点(至少应在150℃以上),才能具备良好的流动性,从而在黏结中充分润湿被黏表面,实现良好黏结效果。

2.2 热熔胶黏结性能试验

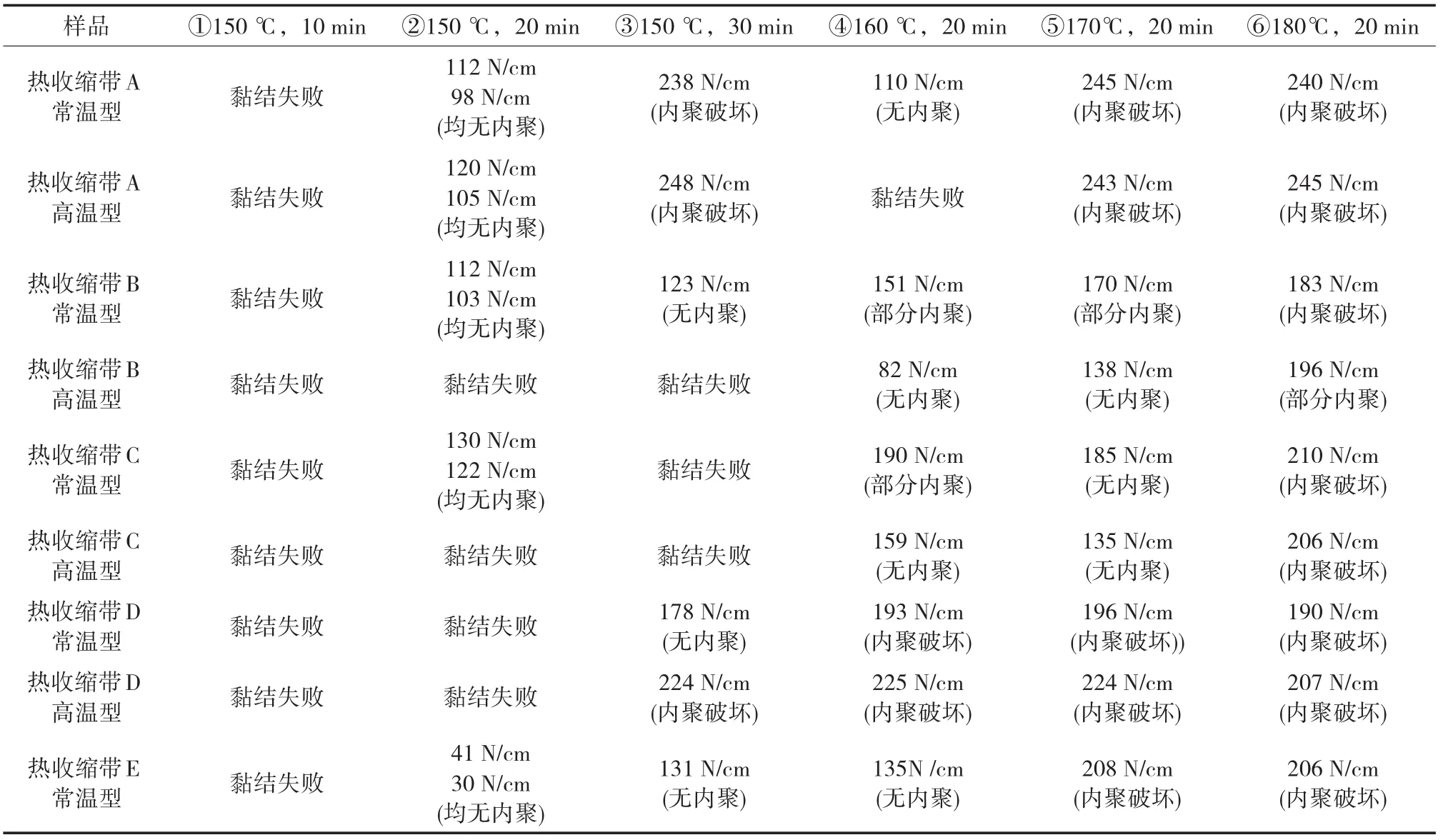

对于固定体系的热熔胶,将其加热到流动性良好的黏结温度和在该温度下与被黏结表面的作用时间,是对黏结效果起决定性作用的两个方面。根据对熔融性能的初步分析,本试验选用了不同厂家生产具有代表性的常温型和高温型热收缩带,在不同条件下用烘箱法进行对底漆钢剥离试件的制备,然后进行常温180℃剥离试验。制件条件和试验结果如表2所示。

由表2中制件条件①、②、③的试验结果可以看出,当烘箱温度设定为150℃时,随着制件时间延长,热收缩带对底漆钢的黏结情况由全部样品黏结失败变成部分样品出现内聚破坏,黏结效果有明显变好趋势。这是因为足够的制件时间保证了热量由烘箱向热熔胶充分传递,使其达到黏流转变所需的温度;也使热熔胶在该温度下充分熔融,保证与被黏结表面接触时的良好流动性和润湿性。条件②所制试件在不同速度下的剥离试验还说明剥离速度会对试验结果产生影响,因此剥离评价试验应严格控制剥离速度。

对热熔胶熔融条件和制件效率综合考量后,制件时间固定为20 min,提高烘箱温度进行试件制备,由条件②、④、⑤、⑥的结果可以看出,制件时间一定,提高烘箱温度显著增强了热熔胶的黏结效果,剥离强度明显增加;从破坏形态的角度来看,在较低的制件温度下,试件在剥离过程中很难出现内聚破坏的剥离形态,随着烘箱温度的提高,一部分产品开始出现内聚破坏,当烘箱温度达到180℃时,几乎所有的产品都出现了内聚破坏。这是因为热熔胶黏结体系的剥离破坏形式是由热熔胶与被黏表面之间的初黏力和热熔胶自身的内聚能共同决定的,在热熔胶组分和黏结体系一定的条件下,熔体的流动性就成为影响界面初黏力最关键的因素,随着制件温度的提升,热熔胶对被黏表面的润湿能力增强,使界面初黏力大于热熔胶内聚能,因而在剥离时就会出现内聚破坏。

需要指出的是,在烘箱法制备试件过程中,热熔胶在烘箱中达到设定温度充分熔融后,经历“开烘箱门→拿出并整理试件→黏结底漆钢”这一过程(30~40 s),热熔胶因为传导、对流、辐射三种方式的热量损失,温度会明显下降(红外测温仪测出的表面温度体现更明显)。在本试验中实现良好黏结的条件⑥,在室温下经历这一过程后,热熔胶与被黏结表面接触时的温度在160℃左右。因此从熔体充分熔融获得良好流动性的角度,大部分热熔胶在温度达到160℃并与被黏结物表面接触足够时间的情况下,能够获得良好的初黏力。

表2 不同制件条件热收缩带剥离试件的常温剥离试验数据Fig.2 Normal temperature peeling test results of heat shrinkable tape test pieces under different preparation conditions

根据RADHAKRISHNAN对EVA树脂加热失重机理的研究[14]:在306~424℃为树脂的第一阶段失重过程,此阶段包括混合体系中的石蜡、松香和EVA树脂分解出的乙酸等小分子的逸出;在441~527℃为第二阶段失重过程,此阶段主要是EVA树脂分子主链断裂失重。因此,EVA基体热熔胶的使用既应使其达到充分熔融的温度,也应注意避免过度加热发生分解反应影响性能。

2.3 不同加热方式验证试验

为验证热熔胶实现良好黏结的条件,并考察不同加热方式对热收缩带黏结效果的影响,采用热风枪、燃气火把、烘箱三种方式分别对具有代表性的常温型和高温型热收缩带进行剥离试件和安装系统的制备安装,并实时监测过程中黏结体系的温度。用热风枪制件时,热风枪出风口能达到极高温度(理论值在400℃以上),被加热位置距出风口距离、热风枪移动速度及加热时间决定了被加热表面的温度,此种方式在加热位置伴随极剧烈的空气流动,造成在较高温度下被加热表面瞬时温度波动十分剧烈,热收缩带表面采集到的最高瞬时温度为240℃,当热熔胶熔融良好具备自愈性并适宜黏结时,外层基材表面温度在180~190℃,迅速剥开基材测得热熔胶表面温度在160℃左右;用燃气火把安装时,火把也有极高温度,但其加热范围相较于热风枪大,且加热区域不产生剧烈空气流动,控制得当可使系统整体均匀受热,热熔胶温度逐渐提升,避免出现表面温度的突升、骤降以及相邻位置温差过大的情况,当热熔胶完全熔融适宜黏结时,外层基材表面温度在175℃左右,迅速剥开基材测得热熔胶瞬时表面温度在155~160℃;烘箱法制件时,将烘箱温度设定为180℃,放入收缩带直至指定时间且热熔胶完全熔融后,打开烘箱测得热熔胶温度在174℃左右,将其取出整理,在进行黏结前,测得热熔胶表面温度降至160℃左右。

随后对三种方式制备的试件和安装系统进行了常温下的剥离试验(试件进行180°剥离,安装系统进行90°剥离),试验结果如表3所示。

从剥离强度数值来看,在三种加热方式下,试验所用的常温型和高温型热收缩带均取得了良好的黏结效果。从热熔胶破坏形态来看,用热风枪制备的试件在剥离过程中均发生了热熔胶从收缩带基材分离的黏附破坏,这是因为热风枪较为集中且突然的供热方式,在由外部基材向内部热熔胶传递热量的过程中,使二者接触界面的温度超过了生产时胶层涂敷温度,剧烈温度变化破坏了热熔胶与原基材的黏结。试验所用高温型热收缩带,热风枪对PE和底漆钢都取得最佳黏结效果,这是因为热风枪提供的瞬时高温有效极化激发了被黏表面,并且较高的体系温度也保证了高温型热熔胶的充分熔融及黏结,因此热风枪制备的高温型热收缩带试件明显优于另外两种加热方式。但如前所述,热风枪加热的弊端在常温型试件的制备中体现出来,剧烈加热使一些温度适用范围较窄的热熔胶性能下降,黏结效果不如能实现良好温度控制的燃气火把和烘箱制备的试件。燃气火把加热的特点与热风枪类似,可调的火焰大小和更大的加热范围,使其相较于热风枪在作业范围内的温度分布更加均匀,区域内没有吹风带来的强烈空气流动,过程中的温度波动不会过于剧烈,因而此加热方式被广泛应用于现场施工中。在使用中应特别注意安全,不应在收缩带的同一地方加热过长时间,以免过高温度烤焦基材或者局部收缩过快产生空鼓、气泡。烘箱法是较为简便易行的实验室制件方法,过程中能较好地控制温度这一影响热熔胶熔融效果的关键因素,较少随机因素的引入也保证了较好的重现性和复现性,该方法的关键是保证热熔胶在设置好温度的烘箱中充分熔融足够时间,严格规范“取件—整理—黏结”操作并控制用时,准确测量黏结前的热熔胶温度,保证试验环节均可识别和控制,但此方法的弊端在于不能提供瞬时高温来极化PE表面,因此烘箱法制备试件对PE的黏结效果不如另两种方法。

表3 不同加热方式热收缩带试件及安装系统的常温剥离试验数据Fig.3 Normal temperature peeling test results of heat shrinkable tape pieces and installation systems under different heating methods

根据对不同加热方式制备试件及安装系统在制备安装过程的温度监测及剥离试验分析可知,无论采取何种加热方式,目前常用热收缩带的安装使用均应保证热熔胶在与被黏结表面接触时达到160℃以上,但不宜过高。

2.4 基材耐热冲击试验

在热收缩带安装中,基材受热收缩产生径向作用力使防腐体系牢牢固定于补口区域,该使用方式决定了基材同样要进行温度控制,以防止烘烤施工时局部过热对基材产生影响,本试验选取三种热收缩带基材在烘箱中进行了耐热冲击试验,温度条件分别设定230、240和250℃,冲击时间均为4 h(相较于NACE RP0303—2003的规定有所强化),试验完成后冷却至室温进行外观检查。

表4的试验结果表明,试验所用的三种基材均能抵抗230℃、4 h的热冲击;试验温度达到240℃时,只有样品Q保持较好的状态,样品O和样品P均有不同程度的不良变化;试验温度达到250℃时,三种样品均出现了宏观力学性能破坏现象。可见,在热收缩带安装过程中应严格规范施工操作,不应对热收缩带局部加热过长时间,以免过高温度造成基材破坏或者局部收缩过快引发空鼓、气泡等严重影响补口性能的情况。

3 结论及建议

综上所述,目前国内外主要热收缩带安装使用时,为得到良好的黏结效果,热熔胶熔融黏结温度应达到160℃以上,但不应使热熔胶体系发生分解;应保证充分熔融且具备良好流动性的热熔胶与被黏结表面充分接触,作用时间不少于20 min为宜;热收缩带基材的耐热冲击温度一般不超过230℃,在热收缩带加热时基材表面加热温度不应超过此温度,以免对其造成热冲击破坏。

表4 不同热收缩带基材耐热冲击试验Fig.4 Thermal shock test results of different heat shrinkable tape backings

较高的安装温度会提高热收缩带在现场的施工难度,因此,在热收缩带热熔胶的研发环节除了要保证其在实验室检测条件下的技术性能外,还应重视其在现场的施工安装性能(如烘烤温度、烘烤时间、自愈性等),从而全面提升热收缩带的质量,实现良好的防腐效果。