液态CO2注入橇泄压过程动态模拟

2019-05-17刘本旭唐祖友王清岭陈军

刘本旭 唐祖友 王清岭 陈军

1中原油田石油工程技术研究院

2中国石油华北油田分公司第四采油厂

橇装式CO2注入装置[1]可用于高渗透和低渗透油田的驱油[2-4]、二氧化碳泡沫堵水及气井注二氧化碳控水,注入橇主要由液态CO2储罐、注入泵、控制阀和连接管线等组成。装置在运行时,储罐液面以下内部空间被液态CO2充满,发生紧急情况时,去下游的流程被切断,整个注入装置形成一个封闭的容器。由于周围环境温度较高,尤其当处于火灾环境中时,液态CO2会不断汽化,造成装置压力升高,为保证安全,注入橇应设置紧急泄压系统,用于紧急情况时防止设备超压。同时,通过模拟计算研究泄压过程中压力、温度和泄放量等参数的变化,对装置设计和现场操作具有指导意义。泄压过程中温度参数的变化可作为装置设计时选材的参考;泄放量计算结果可用于放空系统的设计[5-8];压力和温度的变化趋势与装置实际运行数据进行对比,可作为装置参数调整和故障排除的参考依据。

1 泄压工况分析

系统中介质为纯CO2,压力为2 MPa(G)(下同),温度为-17.18℃。整个橇块的容积等量于一个长度12 m、直径3.2 m的平底圆柱形容器,容器体积为96.49 m3,初始液体体积77 m3。

根据API RP 521的规定,在火灾情况下,减压泄放速率需满足15 min内使系统减压至系统设计压力的50%或690 kPa,取其中较低值。因此本次计算设定15 min内,系统泄压至690 kPa。

2 模型初始条件设定

2.1 HYSYS动态泄压模块

HYSYS中有一个应用(Depressuring-Dynam‐ics)可用于模拟容器的降压过程。此应用可以设置不同的阀门模型和传热工况,模型计算采用严格动态求解器。该求解器用于模拟计算盛装气体或气液混合物的容器、管线和由多个容器或管线组成的系统通过单个阀门的泄压过程。

有火灾模型和绝热模型2种泄压计算模型。火灾模型用于模拟火灾条件下容器泄压;绝热模型用于模拟没有外热输入条件下的泄压。其中火灾模型有Fire、Fire Stefan Boltzmann和Fire API521共3种。由于泄压系统设计普遍参考API521标准,因此本文中对绝热模型和Fire API521火灾模型进行计算。

2.2 模型参数设定

2.2.1 物性计算方程选择

关于CO2物性计算方程的选用,文献研究显示,在临界温度以下Peng-Robinson方程具有较高的精度[9-11],能够满足工程计算的需要,由于本文的计算范围均在CO2临界温度(31.06℃)以下,因此物性计算选用Peng-Robinson方程。

2.2.2 动态泄压模块添加

动态泄压模块可以通过工具下拉菜单中的应用进行添加。

动态泄压过程中可以对多个参数进行动态监控并记录,本次模拟记录的参数包括容器内气相温度和压力、容器内液相温度、容器壁温、泄放气温度和瞬时流量。

2.2.3 热流参数设置

绝热泄压模型没有外热进入,因此不需要设置相关热量输入的参数。

Fire API521火灾模型中HYSYS使用的热流方程为

API标准中的方程为

式中:Q为润湿部分吸收的热量,BTU/h;F为环境因子;A为总的润湿面积,ft2;V为容器内液体体积。

HYSYS中的方程是标准API中方程的延伸,因此C1等于21 000F,C2等于0.82。

润湿面积是指被容器内部液体浸润的表面积,当容器外表面暴露在火焰中时,这部分面积是产生大量挥发气体的有效面积。API推荐仅把高于着火源7.6 m以内的容器润湿部分作为有效部分。如果C3取值为0,则整个运算过程都采用初始状态的润湿面积;如果C3取1,则对于立式储罐来说,润湿面积与液体体积成正比。为保守计算,火灾工况下的吸热量始终按初始状态吸热量计算。

为了同API521标准中推荐的吸热量方程相吻合,本次模拟中C1取值21 000,C2取值0.82,C3取值0。

3 结果与分析

动态模拟计算结果显示,绝热工况下所需孔板泄放面积为7 096 mm2,火灾工况下所需孔板泄放面积为8 053 mm2。容器泄压过程中压力、温度等参数是随时间不断变化的,其变化规律可以从本次模拟计算结果中得到。

3.1 压力变化

容器压力随时间的变化如图1所示,在15 min内,容器压力由初始压力2 MPa(G)(下同)降至0.56 MPa。在泄压的前半段,约380 s以前,即压力从2 MPa降至1.14 MPa是一个加速下降的过程,平均降压速率为2.26 kPa/s;380~900 s,即压力从1.14 MPa降至0.56 MPa,压力降低速率曲线逐渐变缓,平均减压速率为1.12 kPa/s。此降压曲线可与实际降压过程中的压力变化进行对比,用于分析降压过程中是否发生冻堵或其他异常情况。

3.2 温度变化

图1 容器内顶部气相压力随时间的变化Fig.1 Change of gas pressure at the top of the vessel with time

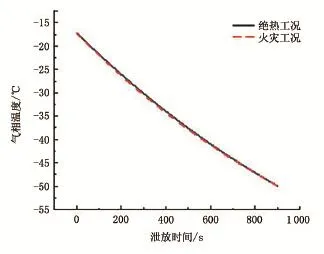

图2 容器内气相温度随时间的变化Fig.2 Change of gas phase temperature in the vessel with time

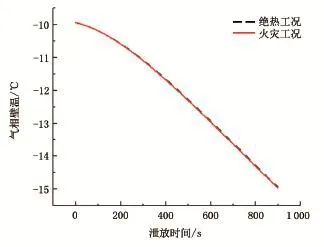

图3 容器内液相温度随时间的变化Fig.3 Change of liquid phase temperature in the vessel with time

容器内介质的温度变化如图2、图3所示。温度的下降基本与时间呈线性关系,其下降速率约为2.2℃/min。容器内壁温度随时间的变化如图4、图5所示。容器壁温在开始阶段下降较慢,但速率在不断增加,并逐渐变成线性变化。同时气相介质温度与壁温的差距大于液相介质同壁温的差距,这是由于液相的对流传热系数大于气相的对流传热系数。泄放出的CO2气体温度变化如图6所示。由于压力迅速降低产生节流效应,泄放气的温度低于容器内气相温度,最初泄放气的温度为-52.01℃,并且随着容器压力的不断降低,节流温差越来越小。这是由于压差不断减小造成的,但泄放气的温度在不断降低,泄放达到终止压力时温度为-60.8℃。

图4 容器气相内壁温度随时间的变化Fig.4 Change of the inner wall temperature of the gas phase in the vessel with time

图5 容器液相内壁温度随时间的变化Fig.5 Change of the inner wall temperature of the liquid phase in the vessel with time

图6 泄放气体温度随时间的变化Fig.6 Venting gas temperature changes with time

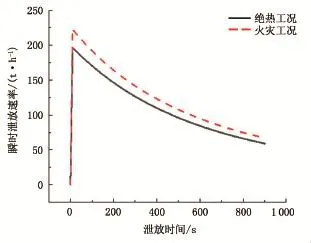

3.3 泄放量的变化

如图7所示,瞬时泄放量的变化规律与容器压力变化类似,泄放量的降低经历了先加速后减速的过程。火灾工况和绝热工况的最大泄放量均位于泄放的最开始,火灾情况下的最大泄放速率为222.8 t/h,总泄放量为31.2 t,泄压前后容器内气相质量分别为1.07 t和0.95 t,液相质量分别为78.4 t和47.2 t;绝热工况下最大泄放速率为196.6 t/h,总泄放量为27.6 t,泄压前后容器内气相质量分别为1.07 t和0.9 t,液相质量分别为78.4 t和50.8 t;火灾工况比绝热工况多放出3.6 t CO2,这是由于火灾工况下对容器的持续热量输入,使得一部分液态CO2汽化造成的。

图7 瞬时泄放量随时间的变化Fig.7 Instantaneous bleed amount changes with time

4 结论

采用HYSYS中的动态泄压模块对液态CO2注入橇的泄压过程进行了动态模拟,计算了绝热工况和火灾工况下所需的孔板孔口面积,对泄压过程中的压力、温度和泄放量的变化趋势进行了分析。计算结果表明:在泄压过程中,容器压力的下降经历了先加速再降速的过程;容器内介质温度基本呈线性变化;泄放量的变化同压力的变化规律类似。动态泄压模块可用于液态CO2注入橇的动态泄压过程参数变化规律的模拟计算,计算结果可作为液态CO2注入设备设计和选材依据,并可作为实际运行过程中参数调节和故障排除的参考。