余热锅炉氨水直喷脱硝技术研究与应用

2019-05-17蒲学森高春圃

韦 耿,李 健,蒲学森,项 红,高春圃,金 黄

(1.清洁燃烧与烟气净化四川省重点实验室,成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

NOX与碳氢化合物在强光下易造成光化学污染,同时NOX还是酸雨、臭氧、灰霾等污染形成的主要因素,严重影响人类健康和生存环境[1-3]。根据我国2011 年颁布的火电厂污染物控制标准GB 13223-2011:2003 年12 月31 日后建成投产的煤粉锅炉NOX排放浓度低于100 mg/m3(标况值,以下同)[4-5],以天然气为燃料的燃气-蒸汽联合循环发电机组的NOX排放浓度低于50 mg/m3。随着环保要求的持续提高, 《煤电节能减排升级与改造行动计划(2014—2020 年)》对于燃煤锅炉排放进一步提高了要求,NOX不高于50 mg/m3,即超低排放[6],个别城市如北京等将新建燃气锅炉的排放标准提高到30 mg/m3。

燃气-蒸汽联合循环通过能源梯级利用,提高了联合循环发电机组的效率,与常规燃煤机组相比联合循环机组燃料清洁,污染排放控制技术先进,因此近10 年来得到大规模应用[7-9]。但是面对严格的环保标准,目前燃机的NOX排放很多达不到30 mg/m3甚至50 mg/m3的要求,必须装设脱硝装置。

目前业内普遍采用余热锅炉中布置SCR(选择性催化还原)技术的脱硝方案,研究也基本以传统技术方案为目标。任洪运、杨承等用ASPEN PLUS的化工模拟功能研究了燃气-蒸汽联合循环余热锅炉脱硝中的效率影响因素[10],王五清、王旭等人分析了大型燃气轮机发电机组的发展现状,并对燃机低氮燃烧机理和余热锅炉SCR 烟气脱硝工艺进行研究[11],王艳丽、赵丹、马伟伟等对燃气电厂余热锅炉SCR 尿素热解脱硝系统的优化方案进行了研究[12],还对余热锅炉尾部烟道SCR 和SNCR(选择性非催化还原)的脱硝方案进行数值模拟的对比[13],但是以上研究均针对传统的SCR技术路线,对于氨水直喷技术没有涉及,本文基于实际工程项目,对氨水直喷技术的特点及设计关键进行了阐述,通过数值模拟计算分析,得到项目最佳布置方案。

1 燃气余热锅炉脱硝技术路线选择

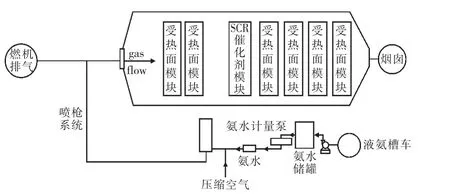

燃气轮机燃烧后脱硝技术一般选择SCR 方法,烟气中基本不含尘,也不存在导致催化剂堵灰中毒的物质,同时因为余热锅炉的烟道内存在多级受热面,客观上起到均匀流场的作用,所以余热锅炉的脱硝效率高于燃煤锅炉[14-15]。燃气轮机出口温度一般达到500 ℃以上,低负荷设计工况也高于300 ℃,可以满足SCR 催化剂的工作要求。常规余热锅炉的SCR 工艺布置流程如图1 所示,喷氨栅格布置在高压蒸发器受热面和高压省煤器受热面之间,氨水由槽车运送到现场,经氨水储罐及蒸发混合装置,与余热锅炉的高温烟气混合后经喷氨栅格喷入烟道脱硝。

图1 余热锅炉常规SCR 脱硝工艺

该工艺路线主要有几点不足:

(1)系统复杂。需要配置氨水和烟气的蒸发混合装置,以及配套的循环热烟气系统如管道和稀释风机等。

(2)喷氨栅格喷嘴布满整个锅炉烟道截面,运行中易发生各个喷嘴流量不均,导致烟道中氨氮比不能达到最理想状态,影响系统脱硝效率,如果采用分组控制,则会大量增加控制系统成本。

(3)总体建造运维成本较高。

经过工程实践和科学设计,提出在燃气轮机出口烟道(余热锅炉进口之前)中布置氨喷射系统的氨水直喷脱硝工艺(如图2 所示)。该工艺的主要特点是:

(1)结构简单。氨水经储罐稀释到设计浓度后,直接进入喷枪系统雾化,与烟气充分混合,节省大量工艺流程。

(2)混合效果可以保证。燃气轮机出口烟道相比余热锅炉烟道截面要小很多,雾化的氨水在小截面中更易于跟烟气充分混合,同时喷枪布置位置距离催化剂布置层距离增大,中间还有几级受热面,可以充分的保证氨氮混合效果。

该工艺的难点在于喷枪的布置位置以及工作参数的选取,需进行详细的数值模拟计算。

图2 余热锅炉氨水直喷SCR 脱硝工艺

2 项目参数及模拟理论

2.1 项目参数

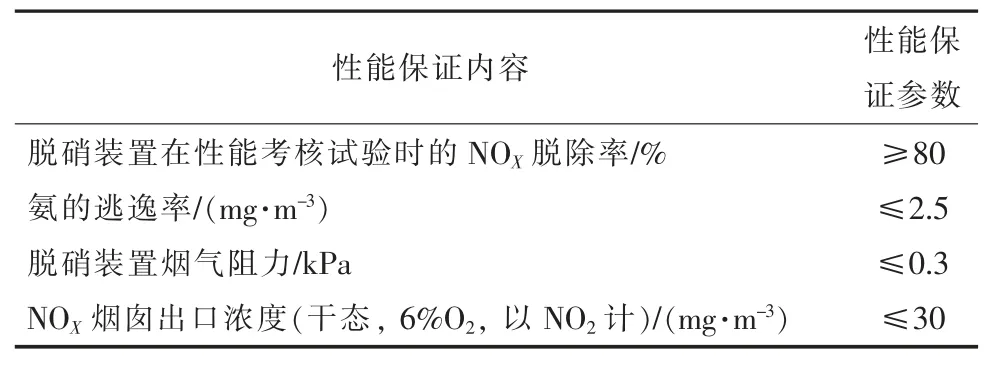

某项目为天然气电厂扩建热电联产工程,包括3×460 MW 级(F 级改进型)燃气-蒸汽联合循环热电联产机组。余热锅炉入口直段烟道为圆形烟道,采用高位布置方式,烟道中心标高与余热锅炉本体中心标高相差约2~3 m。烟道内空直径6 200 mm,长度约12 000 mm。烟道与余热锅炉本体的连接采用的是扩口烟道,扩口烟道基本呈上下、左右对称布置,相对较为规则。从结构上分析,对氨水直喷系统设计较为有利,项目指标见表1。

表1 性能保证值

2.2 模拟理论

在FLUENT 中采用Euler-Lagrange 方法计算喷雾模型,将主气流作为连续相,将液滴作为离散相在拉格朗日体系下进行计算。考虑到氨水实际上是氨与水的混合物,离散相的传热和传质遵从multi-component(Law7)模型,在烟道中风速和温度较高,认为液滴的蒸发受对流/扩散联合控制。在喷嘴模型的选取上,考虑到FLUENT 中的气助雾化喷嘴模型与工程实际所采用的气助雾化喷嘴在结构上有较大的差异(模型为中心供气,实际多用中心供液的方式),因此在计算中采用直射式喷嘴模型,并考虑液滴的碰撞和破碎,烟气参数见表2。

表2 烟气成分表

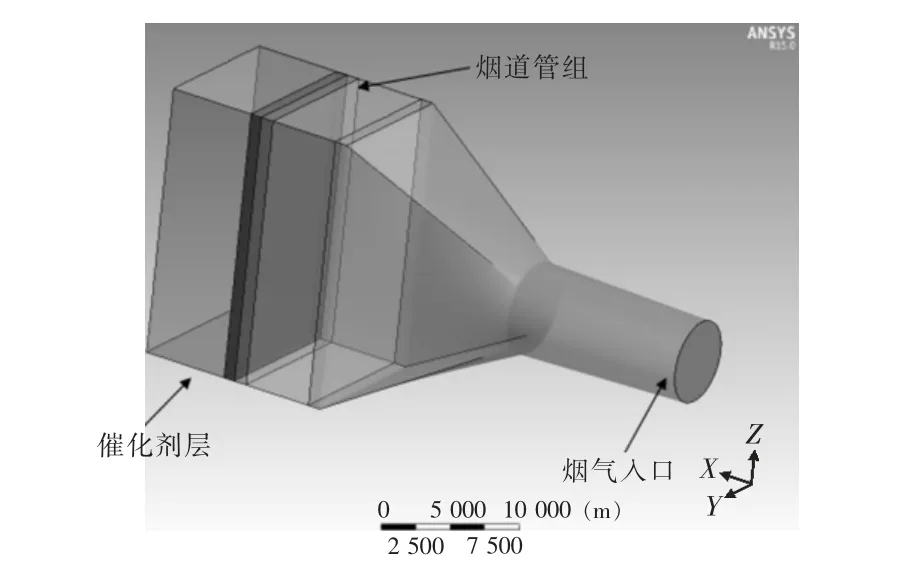

对燃气轮机出口烟道及余热炉烟道进行建模,并取圆形出口烟道出口以及催化剂前100 mm截面作为主要考察面,考察氨水直喷的还原剂混合均匀性,以此判断脱硝效果,模型如图3 所示。

图3 烟道模型图

3 结果分析

3.1 布置形式

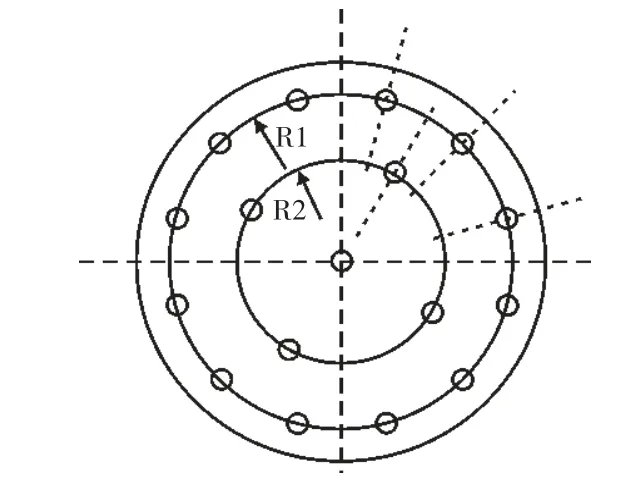

喷入烟道为圆形截面,根据实践经验选择喷枪环形布置,基于喷枪性能参数及大量模拟结果,最后确定采用16 只喷枪圆周布置加1 只中心喷枪的布置方式,如图4 所示。

图4 喷枪布置方式示意图

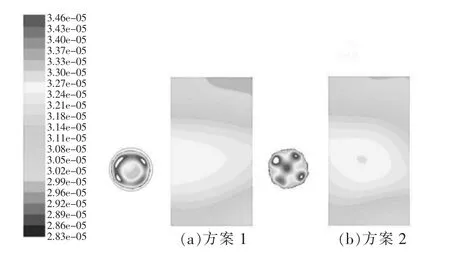

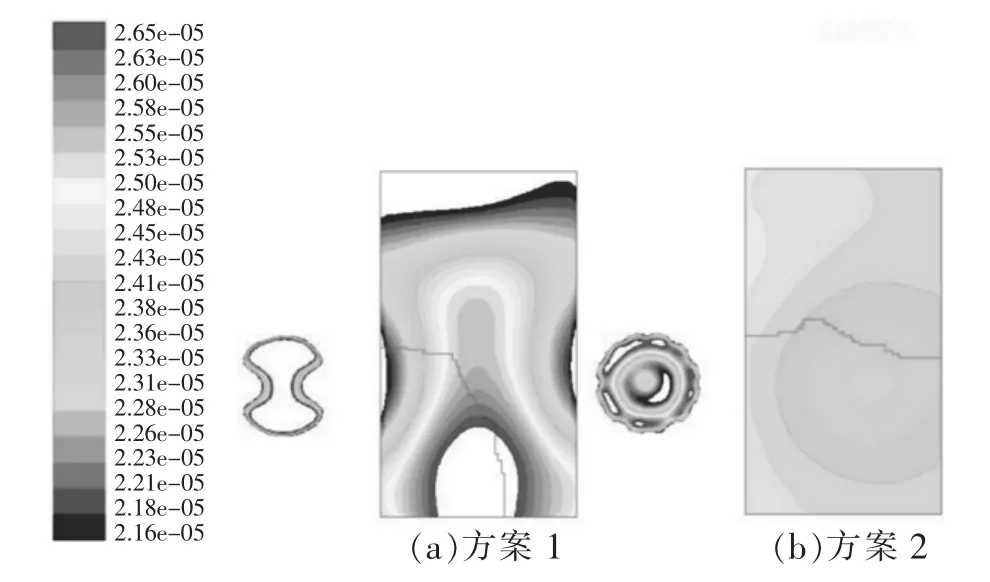

取16 只喷枪R1=R2=2.3 m 为方案1,12 只R1=2.5 m 加4 只R2=1.6 m 为方案2 进行对比,流场分布取燃机出口烟道的出口截面及催化剂前100 mm 截面考察,BMCR(锅炉最大连续蒸发量)工况下结果如图5 所示。脱硝效率要达标,催化剂前氨浓度分布偏差要求在±10%以内,在BMCR工况下两个方案催化剂前考察面都可以满足要求。

图5 2 个方案氨浓度±10%偏差分布

考虑到运行期间改变负荷要停运其中4 只喷枪,对2 个方案分别计算整理,方案1 停运图4中水平轴线附近R1上的4 只喷枪,方案2 停运图4 中R2上的4 只喷枪,每个方案均投运13只。结果如图6 所示,方案2 有更好的负荷适应能力,在停运其中部分喷枪的情况下依然能保证催化剂前氨分布浓度满足偏差要求。

图6 变工况下2 个方案氨浓度±10%偏差分布

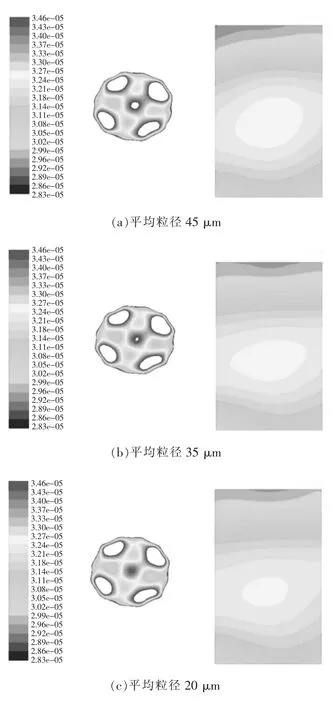

3.2 粒径分析

对不同喷枪雾化粒径下的氨分布均匀性做了对比,以上述方案2 作为实施方案,分别对雾化平均粒径45 μm,35 μm 和20 μm 下的氨浓度分布做计算分析,考察面结果如图7 所示。计算结果显示平均雾化粒径减小后氨摩尔浓度分布更加均匀,催化剂前氨浓度分布偏差均在±10%偏差内。雾化粒径的选择跟脱硝效果有直接联系,同时也跟制造运行成本相关,因此雾化粒径的选择需要通过计算和分析确定。

图7 不同粒径下氨浓度±10%偏差分布

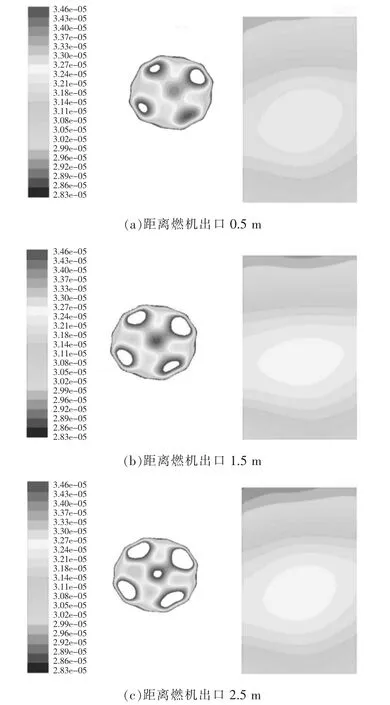

3.3 位置影响

燃气轮机出口圆形烟道有一定长度,喷枪布置靠前还是靠后效果更好,需要进行详细的设计,以方案2 为实施方案,对喷枪组距离燃机出口0.5 m,1.5 m 和2.5 m 3 种布置位置作了计算模拟分析,结果如图8 所示。结果显示0.5 m 情况下出口烟道截面氨分布均匀性要好于1.5 m 和2.5 m,说明喷枪布置距离催化剂越远,就能有更长的混合行程。但是3 个布置位置下催化剂进口考察面氨分布浓度显示偏差均达到±10%以内,说明管组对烟气的均匀效果影响更明显。

图8 不同布置位置下氨浓度±10%偏差分布

3.4 投运效果

项目性能试验表明, 脱硝系统在满负荷下SCR 反 应器 入口NOX浓 度为33.5 mg/m3, 出 口NOX浓度为9.0 mg/m3,脱硝效率经温度修正后达到80.5%,同时氨逃逸为0.76 mg/m3,满足性能考核要求。

对比传统栅格式脱硝技术,直喷技术工艺减少了循环热烟气和稀释风机系统,以及栅格喷射系统,工艺简单,建设运行成本节省20%以上,同时烟道阻力的降低带来了机组效率的提升。

4 结论

针对燃气-蒸汽联合循环的脱硝系统,本文提出了氨水直喷的新方案,通过数值模拟进行方案详细设计,运行考核结果显示氮氧化物排放满足协议要求。主要结论如下:

(1)余热锅炉氨水直喷方案可以满足燃气-蒸汽联合循环的脱硝需求, 脱硝效率达到80%以上,氨逃逸控制在0.76 mg/m3。

(2)氨水直喷技术工艺结构简单,控制简洁,相比传统技术减少了栅格、热烟气循环、稀释风机等系统,投资运行成本减少20%以上。

(3)喷枪布置形式以及雾化粒径、布置位置等是影响氨浓度分布的重要因素。