双缸液压闸门同步的优化处理

2019-05-16陈金炜

陈金炜

(福建省九龙江北溪管理局,福建 漳州 363107)

福建省九龙江北溪引水工程主要承担着厦门经济特区和国家级漳州台商投资区的工农业用水,其中引水工程所属的江东进水闸(左干渠渠首闸站)地处漳州台商投资区角美镇江东农场西侧,东侧紧挨着中国十大名桥之一的江东桥。为了使改建后的水工建筑物不影响身旁的国家级文物江东桥,所以采用倒挂式液压启闭机,降低钢闸门启闭平台的高度。江东进水闸设计有 2 孔闸门,孔口尺寸(宽 × 高)均为 4.00 m × 4.53 m,闸门形式为潜孔式平面定轮门,单扇闸门质量约为 15.0 t。

2 扇闸门由 1 套双缸液压启闭机控制,可在中控室对其进行远程控制操作。在实际运行过程中,同一套运行程序对于不同闸门的控制引起的故障停机次数和频繁程度都有所不同,经对比分析和多次试验,在充分理解原同步控制调整办法的基础上,有针对性地对 2 扇闸门的运行程序做出优化调整,从而改善闸门的同步运行水平。

1 双缸液压闸门启闭系统的组成及控制

1.1 液压闸门启闭系统组成

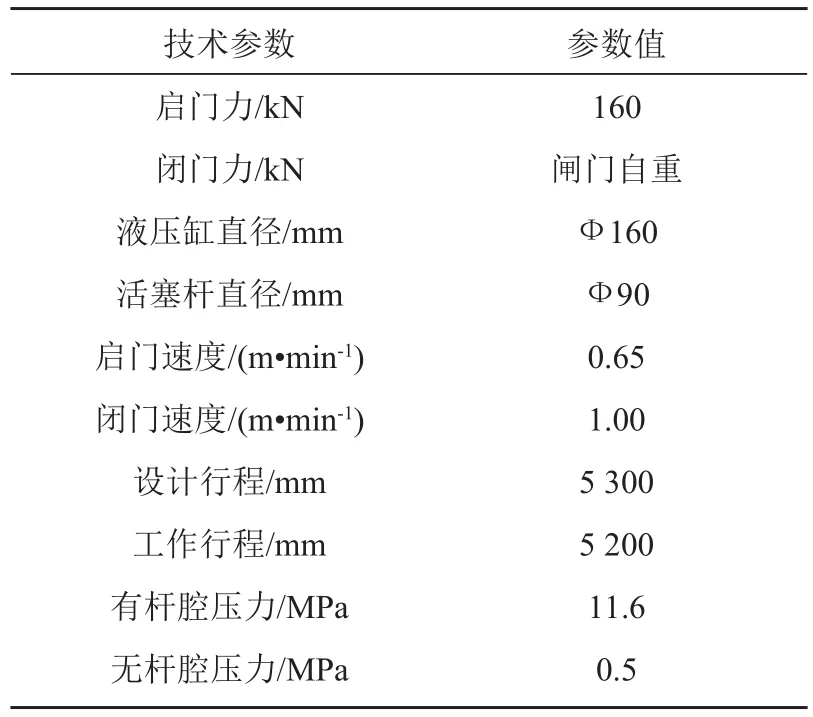

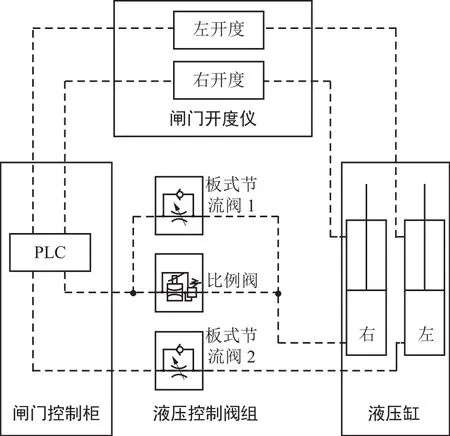

江东进水闸双缸液压闸门启闭系统由 1 套液压泵站、2 扇平面钢闸门、2 套液压控制阀组、4 只液压缸、4 套闸门开度仪、1 套现地控制柜、液压油管等组成,2 扇闸门共用 1 套控制柜及液压泵站,每扇闸门由 1 套液压控制阀组控制,左右两侧液压缸一侧采用单比例调节阀 + 板式节流阀 1(应急使用)调节液压油流量大小,另一侧则采用板式节流阀 2 调节液压油流量大小。采用的液压系统具体技术参数如表 1 所示。

表 1 液压系统技术参数

1.2 液压闸门同步控制原理

江东进水闸液压系统右液压缸采用比例阀调节液压油流量大小,左液压缸采用板式节流阀调节液压油流量大小。正常工况下,右液压缸的比例阀根据左液压缸的板式节流阀 2 的流量值确定比例阀阀芯开启度的大小,然后根据闸门左右两端行程差的绝对值 △H 自动调节右液压缸液压油的流量大小。当比例阀出现故障时,关闭比例阀前后阀门,打开右液压缸的板式节流阀 1 前后的阀门控制闸门的升降。液压控制系统组成如图 1 所示[1]。

图 1 液压控制系统组成图

1.3 优化前液压闸门同步控制调整办法

闸门控制柜(PLC)根据左右液压缸闸门开度仪的开度值,进行比较运算,判断比例阀电压的增减方向,进而调整比例阀阀芯开启度的大小,通过控制右液压缸进出流量调节两缸偏差值。闸门同步优化改进前的具体调整方法如下:

1)当行程差 △H > 5 mm 时,比例阀开始调节,调节时间间隔为 0.5 s。

2)当比例阀开度在 30%~70% 之间时,调节幅度为 0.6%;当比例阀开度 < 30% 或 > 70% 时,调节幅度为 0.1%,比例阀控制液压缸流量,从而纠正两缸偏差,直至纠偏到两缸偏差值为 1 mm。

3)当行程差 △H > 30 mm 时,发出报警信号,紧急停机。

2 双缸液压闸门运行中出现的问题

江东进水闸液压闸门自 2016 年 1 月投入运行,长期保持 0.2~0.4 m 的开度值,在运行中发现如下几个问题:

1)闸门开度值在 0~0.4 m 时,液压启闭机出现偶发性停机报警,导致紧急停机,现场查找分析后发现是行程差 △H > 30 mm,产生报警信号。

2)闸门开度值 > 0.5 m 时,闸门运行时间稍长(> 50 s),停机后 △H 初始值保持在 5 mm 以内。但是在小开度(0~0.4 m)闸门运行时,由于闸门运行时间稍短(约 35 s),△H 初始值 > 10 mm,使下一次闸门启闭时初始偏差偏大,容易造成闸门动作时偏差超限。

3)液压闸门会有下滑量,设定当液压闸门下滑量超过 200 mm 时,闸门自动复位功能启动,大概平均 70 h 闸门会自动复位 1 次,平均 20 d 后会产生偏差超限报警。

3 双缸液压闸门的同步优化处理

3.1 影响开度不同步的原因

影响江东进水闸的双缸液压闸门左右两端开度不同步的原因有许多,主要原因有以下几点:

1)江东进水闸液压启闭机采用倒挂式液压启闭机,闸门设计有顶止水橡胶条,0~0.6 m 的小开度运行使顶止水橡胶条处于门楣处,造成闸门左右两端的摩擦力不均衡;

2)闸门中心偏移,门槽安装偏差偏大,造成闸门左右两端的摩擦力不均衡;

3)闸门小开度运行时,运行时间短,没有给予液压调节阀组足够的响应时间。

3.2 闸门两端摩擦力不均衡的解决办法

根据顶、侧止水的橡胶条变形情况,适当微调闸门左右吊点的位置,从而保证闸门两端摩擦力均衡;加强顶止水橡胶条的日常检查,若出现轻微扭曲的变形[2],必须及时调整该处两边固定螺丝的松紧度;仔细观察闸门门槽是否有影响闸门正常运行的异物,特别是木头、竹条等。

3.3 PLC 闸门双缸纠偏程序的优化

参照《双缸液压闸门启闭机比例调节阀电气控制参数调整方法》[3],分级(3 组)控制比例阀的纠偏电压值,快速确定比例阀阀芯开启度的大小,从而提高比例阀在液压系统中的响应速度和精度,以此分级快速有效地控制液压缸流量。

3.3.1 纠偏电压分级控制的相关参数

分级控制的具体参数如下:

1)电压设定。U0为比例阀初始电压给定值,3 组比例阀纠偏电压分别为 U1,U2,U3(U3> U2>U1),Umax为比例阀允许输入的最大调节电压值(Umax= 10 V)。

2)开度偏差设定。以右液压缸有比例阀为例,设定△H 在 0~30 mm 之间,△Hmax为 △H 的最大值,设定为 30 mm。

3)纠偏系数设定。3 组比例纠偏系数分别为K1,K2,K3,△t 为液压闸门控制系统 PLC 每个程序扫描检查周期(实时量,本例设定为 35 ms)。

3.3.2 电压 U 与 △H 的函数关系式

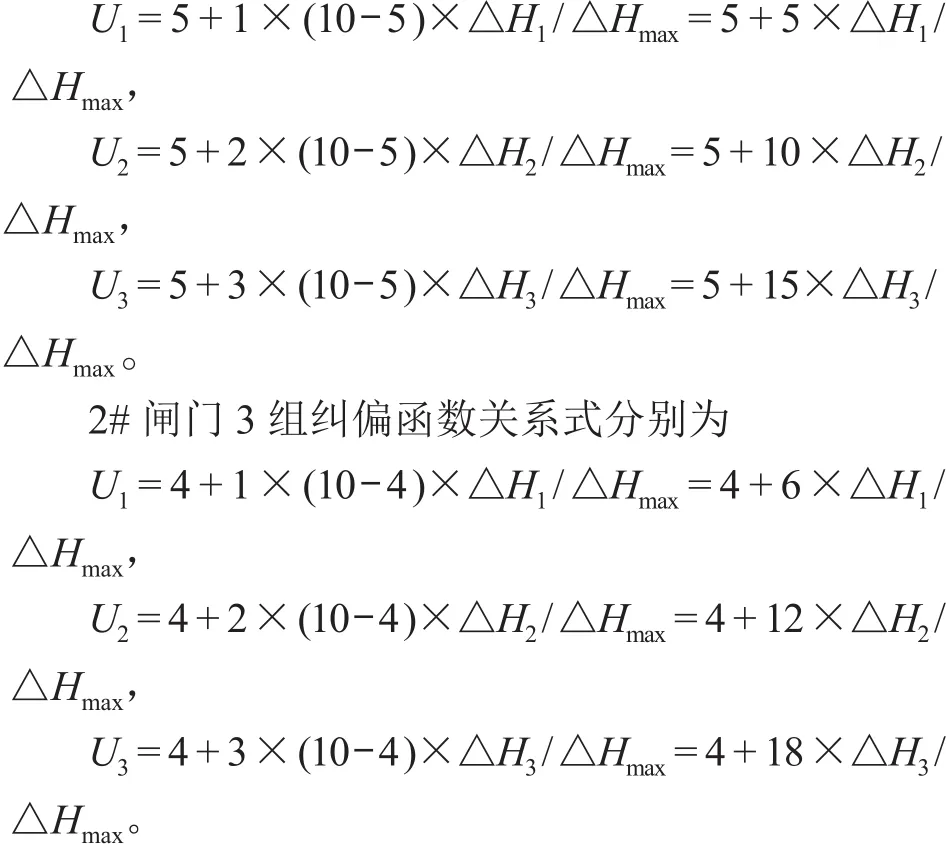

当 △H > 5 mm 时,液压比例阀开始动作;当△H < 1 mm 时,液压比例阀停止动作。3 组控制纠偏函数关系如下:

1)第 1 组。在检查周期 △t 时间内,检查第 1 组行程差 △H1,如果满足 d△H1/ d△t < 0,即 △H1呈逐渐减小趋势,取 K1= 1,则纠偏函数关系式为 U1=U0+ K1(Umax- U0) △H1/ △Hmax。

2)第 2 组。在检查周期 △t 时间内,检查第 2 组行程差 △H2,如果满足 0 < d△H2/ d△t < 1,即 △H2呈稳态不变趋势,常见的为 △H2值在 6~8 mm 上下差值 1 mm 稳态变动,取 K2= 2,则纠偏函数关系式为 U2= U0+ K2(Umax- U0) △H2/ △Hmax。

3)第 3 组。在检查周期 △t 时间内,检查第 3 组行程差△H3,如果 △H3逐渐增大,取 K3为 2~5 之间的自然数,直至 K3(Umax- U0) = Umax,则纠偏函数关系式为 U3= U0+ K3( Umax- U0) △H3/△Hmax。

3.3.3 比例阀纠偏函数关系式的确定

江东进水闸的 2 扇闸门,在闸门计算机监控系统中左、右闸门分别设定为 1# 和 2# 闸门,相关参数确定如下:

1)U0的确定。a. 将闸门控制方式调整为应急控制(此控制方式日常不用),先关闭 1# 闸门右液压缸的比例阀油路,然后开启 1# 闸门右液压缸的板式节流阀油路,此时液压比例阀不参与工作,依靠左右液压缸的板式节流阀调节闸门启闭速度及左右两端同步。以 0.65 m/min 启门速度,1.00 m/min 闭门速度为要求,调整好液压控制阀组中的 1# 闸门左右两液压缸的板式节流阀的开度大小。

b. 将闸门控制方式调整为手动控制(此控制方式日常也不用),先关闭 1# 闸门右液压缸的板式节流阀油路,然后开启 1# 闸门右液压缸的比例阀油路,此时右液压缸的板式节流阀 1 不参与工作,右液压缸的比例阀参与工作,预置 30%~60% 的比例阀阀芯开启度,小开度点动开启闸门,多次试验运行找出最小的 △H < 5 mm 时的比例阀电压值。

c.1# 闸门比例阀最优值为 50%,对应的比例阀初始电压值 U0= 5.0 V;2# 闸门比例阀最优值为40%,对应的比例阀初始电压值 U0= 4.0 V。

2)K 值的确定。K1= 1,K2= 2,K3值根据现地多次往复运行闸门,从 2~5 自然数中选取取得两液压缸纠偏效果最优的数值 3。

3)1# 闸门 3 组纠偏函数关系式分别为

3.4 优化处理后的成效

江东进水闸液压系统双液压缸同步优化前,闸门运行 123 次,出现故障报警的信号次数为 9 次,故障率为 7.32%;同步优化改造后,闸门运行 213 次,出现故障报警的信号次数为 2 次,故障率为0.94%。江东进水闸 1# 和 2# 闸门小开度及自复位的超限报警的故障信号大幅度降低,减轻了运行维护人员的劳动强度,提高了工作效率。

4 结语

双吊点液压闸门左右两端的不同步是闸门运行中比较常见的,造成不同步的原因有很多,有比例阀等电气元器件的精度不够,有闸门左右两端摩擦力不均衡,有 PLC 程序闸门同步控制调整办法的差异等原因,只要有针对性的具体问题具体分析,从中找出原因,一定能解决问题。

利用双缸液压闸门分级控制比例阀纠偏电压的办法,可以实现江东进水闸液压系统双缸闸门跳跃调整比例阀阀芯开启度大小,达到分级控制比例阀流量大小,保证闸门左右两端平稳快速同步。针对行程差 △H 呈逐渐减小、稳态不变、逐渐增大 3 种闸门不同步运动趋势,分 3 个区间调节闸门左右两端的同步,相比较于常见的逐级调节的液压系统同步比例阀调节办法[4],有效提高了比例阀在液压系统中的响应速度和精度。

随着科学技术飞速发展,国内外一些水利工程已经采用双缸双比例阀液压闸门同步调节系统,建议今后进一步研究双缸双比例阀调节液压系统同步优化处理的措施,以最少的投资成本达到液压闸门更高精度控制、更强稳定性的运行效果。