建筑节能与结构一体化在铁路房屋中的设计与应用

——以烟台港西港区铁路调度综合楼为例

2019-05-16于杰

于 杰

(中铁工程设计咨询集团有限公司济南设计院,济南 250022)

引言

在国家节能减排的大背景下,建筑节能是节能减排的重点领域,外墙保温是建筑节能的重要组成部分,而保温材料是构成墙体保温系统的重要基础。而保温材料的多样化、性能复杂化,导致很多保温材料脱落、火灾事故等问题,给工程质量带来安全隐患[1-2]。建筑保温材料能否在耐火等级与保温性能之间找到平衡点,同时满足防火和节能要求至关重要[3-4]。对于铁路沿线配套房屋来讲,功能繁多,其建筑功能主要有铁路旅客站房、生产设备房屋如调度楼、工业设备房屋如检修库、职工宿舍等,复杂程度几乎涵盖了建筑工程的全部领域。因其工期紧张、消防安全及耐久性要求高、投资受限、耗能量大等特点,故建设节能型铁路房屋也是铁路行业发展的必然趋势,建筑外围护结构的节能与防火设计在其中肩负着重要责任[5]。

近年来,随着建筑保温节能技术不断发展,建筑保温与结构一体化技术应运而生,成为建筑节能发展的新方向[6-7]。保温与结构一体化同时关系到3个方面:一是建筑节能;二是消防安全;三是建筑工业化。2011年山东省住建厅相继发布《山东省建筑节能与结构一体化技术消防安全论证会会议纪要》及《山东省建筑节能与结构一体化技术产品认定条件的通知》(鲁建节科字[2011]19号),鼓励和引导一体化技术的推广和应用。这一技术不仅丰富建筑结构体系,确保建筑节能工程质量与消防安全,更重要的是有效解决了保温系统与建筑墙体同寿命的关键问题,缩短工期,节省费用,对于加快铁路房屋的高效快速建设、推动建筑节能和绿色建筑健康发展具有十分重要的意义[8-11]。

1 项目背景

铁路调度综合楼建设基地位于烟台港西港区专用铁路场内站西咽喉区。基地南侧为港区拟建挡土墙,北低南高,高差约13.2 m。北侧为拟建铁路货线,西侧为拟建道路,东侧为待建内燃机车库。根据烟台港集团的使用要求及场地情况,此综合楼设计为一栋板式高层建筑,总建筑面积16777.11,建筑高度65.85 m,地下1层,地上16层,框剪结构。综合楼南侧设置高架平台,连接综合楼四层及南侧规划道路。

综合楼整体造型结合平面布局进行融合处理,强调以使用功能为首要原则,合理设计建筑空间高度,建筑形体设计采用简约、利落的现代元素处理手法,体现高层建筑的大气挺拔,建筑外立面材质采用米红色真石漆,外墙线脚采用干挂铝板金属幕墙,与港区环境协调融合;建筑形体方案以南北两个方向、两个高程的出入口为立面设计重心,追求建筑形体与场地的和谐统一(图1)。该项目于2016年底开工建设,2018年初竣工并投产(图2)。

图1 综合楼效果图

图2 综合楼建成照片

港区内铁路专用线与龙烟铁路接轨,由于龙烟铁路预计2017年底开通运营,而综合楼项目于2015年下半年启动,从设计前期到完成施工图需要很长时间,时间紧,任务重。综合楼的主要功能为铁路调度指挥,是确保铁路部门运行、铁路行车安全指挥的必要条件。在保证工程质量安全和满足现行节能规范的前提下,能否选择合适的保温形式对港区铁路专用线的顺利开通运营起到关键性作用[12-13]。

2 建筑外墙保温方案研究与比选

铁路调度综合楼为一类高层公共建筑,按照现行《建筑设计防火规范》《公共建筑节能设计标准》等进行防火节能设计。综合楼以铁路调度指挥为核心功能,且距离铁路线路较近,为保证铁路行车安全以及专用线的正常运营,综合楼外围护结构的外墙保温设计、消防安全、耐久性显得尤为重要。目前,外墙保温形式主要有外墙外保温、内保温、夹心保温和自保温4种形式。为了加快工程进度,减少人工和材料消耗,降低建筑成本,使综合楼更高效快速安全投入使用,本项目采用两种不同的保温方案进行比选。

2.1 建筑外墙外保温方案

随着建筑节能技术的不断完善和发展,传统的外墙外保温技术是目前应用最广泛的保温技术。其形式主要有:聚苯板薄抹灰外墙外保温、胶粉聚苯颗粒外墙外保温、聚苯板现浇混凝土外保温系统。它们具有以下几方面优势。

(1)保温材料置于外墙外侧,将各部位的冷、热桥影响降到最低,保温效果好。

(2)提高主体结构的耐久性。

(3)适用范围广、技术成熟。

外墙外保温技术使人们的居住环境、生活质量得到了明显提高与改善,但是通过国内近些年的实践证明,这种保温形式具有多项先天弊病,归纳起来主要有以下几点。

(1)墙体保温与建筑主体不同寿命。

(2)墙体保温与安全防火不能兼顾。

(3)保温材料长期接触大气,施工后空鼓、开裂、脱落现象严重,后期需经常维护。

对于铁路沿线的特殊配套用房来讲,比如信号楼、指挥中心等,其出现火灾隐患、外墙保温脱落等问题时须及时维修,经常维修外墙面导致后期出现大量的建筑垃圾,加大投资,且影响房屋的正常使用,对铁路调度指挥产生干扰,阻碍铁路行车的正常运营[14-15]。

2.2 建筑节能与结构一体化技术

建筑节能与结构一体化技术,通俗地讲,就是不再给建筑“套棉衣”,而是通过采取一定的技术措施,采用相应的墙体材料及配套产品,使墙体本身的热工性能达到节能标准要求,实现集保温隔热与围护结构功能于一体的建筑节能技术。目前山东省已有成功案例,比如烟台高新区北航科技园、东方威斯顿工程等。通过调查了解,与传统的外墙外保温技术相比,一体化技术具有五大突出优点[16-17]。

(1)保温与建筑物整体同寿命。外围护墙体填充自保温砌块,梁、柱、剪力墙等热桥部位采用FS外模板进行现场浇注成型,实现建筑物保温与结构整体同寿命的目的。

(2)优良的防火性能。一体化技术与传统外墙外保温防火性能对比见表1。

表1 一体化技术与传统外墙外保温防火性能对比

(3)具有良好的保温隔热性能,满足现行节能规范与绿色建筑标准要求。

(4)施工工艺简单,易于推广应用。FS外模板与自保温砌块生产、设计、施工、标准规范已成熟,靠自身即可满足建筑节能要求,无需做辅助保温处理。

(5)降低工程造价,减少人工和材料消耗,节约成本,具有较好的综合效益,一体化技术与薄抹灰系统(XPS)造价分析见表2、表3。

表2 一体化技术造价分析

表3 薄抹灰系统(XPS)造价分析

注:表中梁柱剪力墙及非承重墙造价包含保温做法。其中,梁柱剪力墙在整个外墙面占比为41.11%,非承重墙占比为36.23%(包括防火隔离带),窗户占比为22.66%。

综合以上分析可以得出:一体化技术综合造价低,比薄抹灰系统(XPS)平均每平方米节省74.23元。

(6)减少施工工序,缩短工期。一体化技术相对于传统的外墙外保温系统减少外墙保温板固定或粘贴这一工序,对于综合楼来讲,施工工期至少缩短1个月以上,为西港区铁路专用线的顺利开通提供时间保障。

2.3 方案比选

结论:经过上述两种方案优缺点对比,针对综合楼工期紧张、消防安全及耐久性要求高、投资受限等特点,最终决定采用建筑节能与结构一体化技术作为实施方案。

通过借鉴成功案例的宝贵经验,综合楼将FS外模板+自保温砌块进行组合,即在梁、柱、剪力墙等热桥部位采用FS外模板进行支模浇筑混凝土,在填充墙部位采用自保温砌块,以这两种结构组成建筑外框架,形成独特的保温体系。

3 一体化技术的防火节能设计

3.1 防火设计

综合楼选用的FS外模板由界面砂浆、保温层、增强层组成,经工厂化制作复合,具有良好的保温与耐久性,在施工期间起到浇筑模板的作用,后期作为外墙的保温体系,无需拆除。具体做法由内向外依次为:4 mm厚保温过渡层、35 mm厚挤塑聚苯板、11 mm厚保温过渡层、20 mm厚玻化微珠保温浆料,外模板外部相应设置抹面层、耐碱玻纤网和饰面层(图3)。保温材料外侧具有足够厚度的防护层[(11+20+5+6+9) mm>50 mm的不燃材料],其燃烧性能达到A级,满足现行防火规范的相关规定。

图3 FS外模板构造

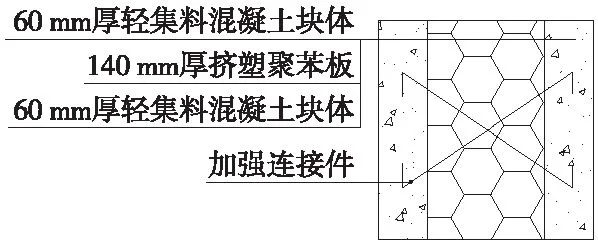

综合楼自保温砌块型号选用390 mm×260 mm×190 mm (长×厚×高),内置140 mm厚挤塑聚苯板,两侧为60 mm厚轻集料混凝土块体,通过多个交叉贯穿的加固连接件提高该砌块的整体性(图4)。自保温砌块芯材的燃烧性能为B1级(XPS板),两侧的墙体为不燃材料且厚度均不小于50 mm,其整体的燃烧性能达到A级,耐火极限≥1 h,满足现行《建筑设计防火规范》(GB50016—2014)第6.7.3条的相关规定“建筑外墙采用保温材料与两侧墙体构成无空腔复合保温结构体时,该结构体的耐火极限应符合本规范的有关规定:当保温材料的燃烧性能为B1、B2级时,保温材料两侧的墙体应采用不燃材料且厚度均应不小于50 mm[18]”。

图4 自保温砌块构造

3.2 节能设计

FS外模板与自保温砌块复合外墙体的节能设计需综合考虑,并应满足现行节能规范的相关要求,本工程中FS外模板与自保温砌块的热阻均按照各材料层的热阻之和计算确定[19-20]。两者的传热系数分别为0.56,0.38 W/(m2·K),进行组合的复合外墙体平均传热系数为0.50 W/(m2·K),现行节能规范规定:“当建筑类型为甲类且体形系数≤0.30时,外墙(包括非透明幕墙外墙)的平均传热系数应≤0.50 W/(m2·K)[21]”。

综上所述,FS外模板与自保温砌块复合外墙体符合现行节能规范的相关要求。

4 一体化技术的实际应用

综合楼采用建筑节能与结构一体化技术,通俗来讲就是在施工过程中,将FS外模板先进行支模(图5),然后在其内侧浇筑混凝土,并通过连接件将FS外模板与混凝土牢固连接,外侧做水泥砂浆抹面层和饰面层,抹面层仅需在薄弱位置使用加强网进行加固。在填充墙部位用专用砌筑砂浆砌筑自保温砌块(图6),两者形成建筑主体框架,外侧整体抹专用抹面砂浆后进行饰面层施工,使自身热工性能满足建筑节能设计标准,同时顺应绿色建筑的相关要求,实现与建筑主体同寿命的保温系统[22-23]。

图5 FS外模板支模现场

图6 自保温砌块砌筑现场

一体化技术施工工序主要包括:确定FS外模板排版分格方案、弹线、FS外模板裁割、安装连接件、绑扎钢筋及垫块、立内侧模板、安装FS外模板等十几道工序。每一道工序都有其特殊的施工要点,需建设单位、监理单位、设计单位、施工单位参建四方密切配合,才能确保建筑的工程质量,实现工程的最优化。

5 施工过程中存在的问题与解决方案

以铁路调度综合楼为例,FS外模板与自保温砌块组成的建筑节能与结构一体化在施工中仍存在一些问题,在多次查阅资料、借鉴成功案例和不断地摸索中,这些问题也得到了有效的解决。

(1)FS外模板与自保温砌块的竖向连接界面由于施工偏差影响会出现不在同一平面的问题,应采用保温浆料抹平后统一做外饰面处理,见图7。

图7 FS外模板与自保温砌块连接处构造

(2)由于FS外模板质轻不承重,为避免自保温砌块外侧的轻集料混凝土在长时间重力作用下压坏模板,故在梁的端部设置凸出其外表面40 mm的挑耳,并在其外抹30 mm厚保温浆料满足节能要求,见图8。

图8 FS外模板挑耳构造

(3)由于该工程选用砌块的保温材料以及窗户的固定方式均居中,为保证门窗连接件在墙体上可靠固定,不破坏保温材料,自保温砌块门窗洞口位置需交错使用特殊砌块(保温材料不居中)组砌(图9),门窗框与墙体之间的缝隙采用高效保温材料填实,洞口周边缝隙采用硅酮系列建筑密封胶密封,严禁采用普通水泥砂浆填缝。

图9 门窗洞口砌块组砌

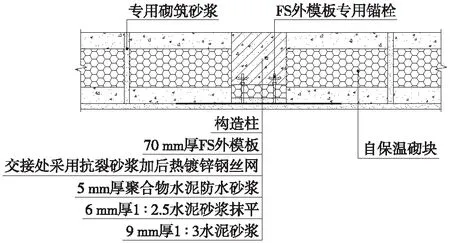

(4)当自保温砌块砌筑长度较长时,需设置构造柱来提高建筑的整体性。构造柱位置采用FS外模板进行外部保温,为保证施工完成后与两侧墙体在同一平面上,避免出现错台,设计人员在设计时需与结构专业认真核实并确认构造柱的尺寸及位置,提前预留出FS外模板宽度(图10)。

图10 构造柱位置预留FS外模板

仍需解决的问题:由于FS外模板厂家施工工艺的局限性,其在转角处保温材料一侧裸露,热桥作用显著,易造成墙内转角出现结露现象,在建筑节能与结构一体化技术中仍需不断探索和改进。

6 结语

建筑节能与结构一体化技术兼顾保温与防火,通过保温材料与墙体结构的有机组合从根本上解决消防安全问题。其质量安全可靠、节省工期和造价,实现了建筑行业的四大转变:建筑材料防火向建筑结构防火转变、建筑保温二次施工向同步施工转变、建筑保温寿命周期向全寿命周期转变、工程现场湿作业向工厂化、产业化方向转变。这一技术不仅为建筑行业的未来发展指明新方向[23-25],也为工期紧张、投资受限、消防安全及耐久性要求高的铁路房屋建设提供宝贵经验,从一定程度上保证了铁路运营安全,促进铁路事业的发展。虽然一体化技术生产、设计、施工技术日渐成熟,但仍存在某些细部节点如热桥作用显著的问题,影响节能效果,需在今后的工程中不断探索和改进,使一体化技术更好地顺应绿色建筑的发展。