高徒构造地区页岩气水平井钻井认识

——以贵州赤水地区林滩场林页1HF为例

2019-05-16严焱诚

江 波 严焱诚

中国石化西南油气分公司石油工程技术研究院

0 引言

随着页岩气技术的不断发展,国内页岩气水平井数量大幅增加,目前在四川长宁、威远、荣县和重庆涪陵、永川等区域正开展以海相龙马溪组页岩气为目的的大规模钻探[1-2]。川东南赤水探区地层发育齐全,其中优质页岩以深水陆棚亚相为主,探区与长宁同处含钙质硅质深水陆棚,页岩气开采极具潜力。林页1HF井是中石化西南油气分公司部署在川东南林滩场构造上的首口页岩气水平井,以钻探志留系龙马溪组页岩气藏为目的,钻井过程中克服了易漏、易斜、页岩地层易掉块、轨迹控制难度大等难点,完钻井深5 055 m。本文在介绍林滩场构造地质工程特征基础上,深入分析了林页1HF井中各项钻井关键技术的运用和效果,积累了在林滩场构造钻页岩气水平井的经验,同时,对该区域后续水平井钻井施工具有借鉴意义。

1 地质概况及钻井技术难点分析

1.1 地层特征

林滩场构造为长轴呈北东—南西向展布的背斜构造,长轴32.48 km,短轴7.42 km,地层倾角普遍在20°以上,构造内发育有4个断层。林页1HF井位于林滩场构造东北翼部,地层层序自上而下依次为侏罗系下统自流井组,三叠系上统须家河组,中统雷口坡组,下统嘉陵江组、飞仙关组;二叠系上统长兴组、龙潭组,中统茅口组、栖霞组、梁山组;志留系下统韩家店组、石牛栏组、龙马溪组;奥陶系上统五峰组、涧草沟组、宝塔组。页岩气主力储层为龙马溪组,岩性以黑、灰黑色笔石页岩、泥岩及粉砂质泥岩为主,中上部夹少量泥质粉砂岩薄层或条带,顶部含少量串珠状泥灰岩透镜体,与下伏地层呈整合接触,地层压力梯度1.30 MPa/100 m。

1.2 钻井技术难点分析

结合林页1HF地质特点和邻井实钻资料,分析该井主要存在以下钻井技术难点。

1)林页1HF井地面海拔1 181.64 m,海拔较高,井口位于山坡上,邻井隆盛2井和林1井分别在沙溪庙组井深30 m和茅口组井深14.2 m发生井漏,该井浅部地层发生漏失可能性大,安全钻进风险较高。

2)陆相须家河地层预计厚约300 m,岩性主要以细砂岩、粉砂岩夹深灰色泥岩为主,砂岩石英含量在80%以上,胶结致密,研磨性强,可钻性差,钻头使用寿命短,合理选型难度大。

3)受构造影响,预测雷口坡组、飞仙关组和龙潭组地层倾角分别为23°、22°和23°,龙马溪组地层倾角达到32°,地层倾角大,地层自然造斜能力强,直井段防斜打直难度大。

4)受钻井液浸泡影响,龙马溪组泥页岩水化后易产生掉块,地质K靶点与A靶点之间地震剖面显示可能有断层,设计直导眼井中龙马溪组有机质页岩段连续取心80 m,连续取心与侧钻水平段发生阻卡、井漏风险高。

5)区域完钻井少,可供借鉴与对比分析资料少,同时,受地层倾角变化和断层的影响,不利于认清地层具体空间展布,对斜井段准确中靶和水平段控制井眼轨迹在优质储层中穿行难度大。

2 钻井关键技术

2.1 井身结构及井眼轨道设计技术

2.1.1 井身结构设计优化技术

林页1HF井为区域探井,不可预见地质因素多,确定井身结构时充分考虑地层易漏、井壁失稳、高压油气水层等情况,在确保能顺利获取地质资料和完井的前提下[2],设计三开制井身结构,采取先钻直导眼井获取工程地质资料,再侧钻水平井对龙马溪组储层进一步评价。直导眼井:导管,Ø660.4 mm钻头×62 m,Ø508.0 mm套管×58 m,封地表水层;一开,Ø406.4 mm钻头×1 002 m,Ø339.7 mm套管×1 000 m,封陆相与嘉陵江组三段以浅地层,不揭开嘉陵江组高压或显示层;二开,先用Ø311.2 mm钻头钻至2 632 m,再用Ø215.9mm钻头钻至3 150 m,测井解释综合评价后,下Ø244.5 mm套管至2 630 m,封石牛栏组以上地层,为侧钻水平段创造条件;侧钻水平井段:三开,先在2 550~3 000 m井段打悬空水泥塞,然后用Ø215.9 mm钻头扫水泥塞至侧钻点造斜,并侧钻水平段至井深5 046 m,下入Ø139.7 mm与Ø145.6 mm复合套管,下深5 044 m。

2.1.2 井眼轨道设计

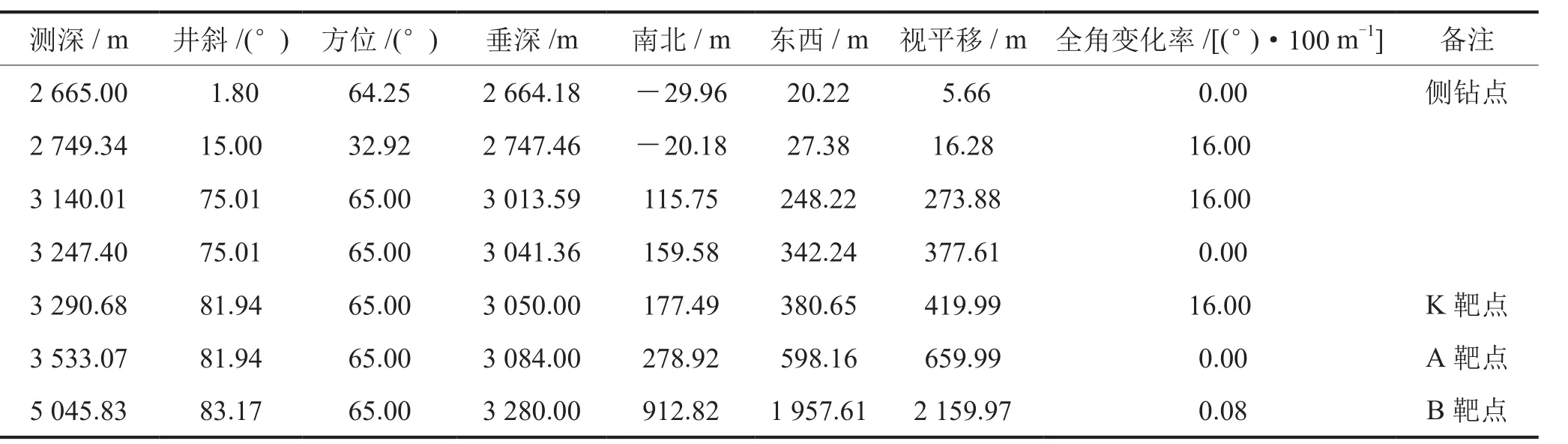

林页1HF井A、B靶点的设计垂深分别为3 084 m和3 280 m,A靶点靶前距离659.99 m。考虑到该井是区域第一口探井,地层倾角变化大,地层纵向及横向展布存在较大不确定性,为顺利着陆中靶,在A靶点之前设置一控制点K靶点,垂深为3 050 m,通过先中K靶点获得地质工程信息,优化待钻轨道,再中A、B靶点。根据直导眼井实钻石牛栏组岩性以灰色灰岩、泥质灰岩为主,井壁较稳定,对比在石牛栏组选择不同造斜点与不同造斜率的几种轨道设计,侧钻点选择在井深2 665 m。采用“增—稳—增—平”四段制剖面,两增斜段全角变化率均设计为16°/100 m,设计水平段长1 512.931 0 m,最大井斜角83.17°(表1)。

表1 林页1HF井井眼轨道设计

2.2 表层清水强钻技术

受构造影响,赤水林滩场构造区域地表属于中山、峡谷地貌,地势东高西低,地面海拔较高,区域浅层裂缝、溶洞较为发育。林页1HF井一开钻进共发生5次井漏,均发生在嘉陵江组四段上部地层,岩性主要为深灰色白云岩与灰白色膏岩。其中前4次采用堵漏浆均能堵住,第5次钻至井深658.19 m放空9 m,泵入堵漏浆103.2 m3仍不见液面,判断钻遇溶洞,另外西门1井、林1井等邻井资料显示嘉陵江组三段以浅地层不含气层,鉴于以上情况,转入“清水强钻”剩余井段[1]。清水强钻主要采取简化钻具组合,增大钻头水眼,优化钻井参数,钻压70~100 kN,转速70 r/min,排量50~52 L/s,强钻一段泵入浓度12%的高坂含钻井液携砂等措施。清水强钻井段658.19~760.00 m,共用清水14 265.78 m3。

针对清水强钻过程中岩屑无法返达地面,自制特殊捞砂筒获取岩屑,根据地层岩性和钻速、泵压等变化,综合判断已进入嘉陵江组四段底部稳定性地层,已达到能下套管封嘉陵江组三段以浅漏失层和能为下开次施工提供井控能力等条件。为确保套管顺利下入和固井质量,采取“穿鞋带帽”方法固井。下套管前用密度1.30 g/cm3高坂含钻井液清洁井眼,井内钻具起下无阻挂后,Ø339.7 mm套管一次性顺利下至758.11 m。固井中先按整个环空容积量注入水泥浆,地面未见返出,完成穿鞋,接着从套管头侧闸门处注入水泥浆完成带帽,固井质量0~95.00 m和665.00~685.00 m为优良,全井筒试压10 MPa合格。

2.3 钻头优选技术

须家河组共计6小层段,岩性以高含石英砂岩为主,地层研磨性强,须家河组二段、四段石英含量相较其余小层段更高。通过调研川西等地区在须家河组强研磨性地层钻头运用情况[3],林页1HF井须家河组六段、五段、三段和一段优选6刀翼、16 mm复合齿、抗研磨性和保径能力强的ES1626E型PDC钻头;须家河组四段和二段选用HJT537GK镶齿牙轮钻头,该钻头采用独特金属密封和高强度、高韧性硬质合金齿,具有高耐磨性和优异的切削能力。

2.4 防斜打直技术

目前,在高陡地层利用钻柱动力学特征如钟摆钻具组合、满眼防斜钻具等防斜打直时,常吊打钻进,机械钻速慢,井斜控制常达不到预期效果。反馈式井斜控制技术,能根据测量值在不起钻换用其他防斜工具的情况下,可实时通过改变井下工具钻井方式实现对井斜的人工或者自动纠斜,包括POWER V等自动垂直钻井系统及单弯或双弯螺杆井下动力钻具+MWD随钻测量设备构成的导向钻具组合防斜打快技术[4-5]。

针对林页1HF井地层倾角普遍高于22°,地层易自然增斜,以及综合考虑工具防斜打直能力和井漏等因素,林页1HF井防斜打直方案为:上部一开Ø406.4 mm井眼自流井组至嘉陵江组四段,优配外径244.5 mm、弯度1.25°的单弯螺杆和228.6 mm、203.2 mm两种钻铤,组成由Ø406.4 mmPDC钻头+Ø244 mm×1.25°单弯螺杆+Ø228.6 mm无磁钻铤+Ø228.6 mmMWD短节+Ø228.6 mm钻铤+Ø203.2 mm钻铤+旁通阀+Ø139.7 mm钻杆的导向钻具组合;中部二开Ø311.2 mm井眼嘉陵江组三段至龙潭组以释放钻压,提高钻井效率为主,主要采用Ø311.2 mmPDC钻头+POWER V垂钻工具+Ø308 mm扶正器+Ø241.3 mmMWD+Ø228.6 mm钻铤+Ø203.2 mm钻铤+旁通阀+Ø139.7 mm钻杆构成的垂直钻井组合;下部井段主要采用Ø311.2 mmPDC钻头+1.25°单弯螺杆+MWD等构成的导向钻具组合;若钻遇井漏等复杂情况应简化钻具组合。

2.5 连续取心技术

龙马溪组岩性以页岩为主,地层倾角高达32°,为确保水基钻井液中顺利取心和提高取心效率,设计先用单取心筒试取一趟心,在了解岩心呈柱性、工具与地层配伍性的基础上,剩余取心段优化采用PDC取心钻头配合川7-5双筒连续取心[6]。设计取心钻具组合:Ø215.9 mm RC476取心钻头+Ø172 mm川7-5型双取心筒+浮阀+Ø177.8 mm钻铤+Ø127 mm加重钻杆+柔性短节+随钻震击器+Ø127 mm加重钻杆+旁通阀+Ø139.7 mm钻杆。取心主要措施:①重视树心,低钻压5~10 kN,慢转速40~50 r/min,排量21 L/s,树心进尺0.3~0.5 m为宜,确保岩心头顺利进入岩心筒;②重视割心,割心前0.3~0.5 m增加20 kN钻压继续取心钻进至割心井深,利于下部形成粗心,然后刹住刹把磨心15~20 min割心,有利于预防掉心和阻卡等;③取心时,由司钻级别以上人员操控刹把,做到送钻均匀,避免顿钻和中途停顿,正常取心钻压40~50 kN,转速60 r/min,排量23 L/s,每隔3 min中记录一次钻压、转速、排量、扭矩、泵压等参数变化,并绘制曲线图综合判断井筒情况;④每连续取心30 m或井下阻卡等用牙轮钻头通井修整井壁。

2.6 轨迹控制技术

2.6.1 侧钻段

直导眼井中2 550~3 000 m井段打悬空水泥塞,侯凝后下钻探、扫塞至套管鞋位置,转换油基钻井液,继续扫塞至侧钻造斜点2 660 m(实钻侧钻点)。设计优选“Ø215.9 mm牙轮钻头+Ø172 mm直螺杆+2.25°弯接头”滑动侧钻钻具组合,钻压10~30 kN,排量29 L/s,控制钻时为150~300 min/m,滑动侧钻15~25 m。每侧钻1 m捞取一次岩样,通过元素录井分析出不同井深获取的岩样中水泥石增减变化[7],判断是否已侧钻出新井眼。林页1HF井侧钻中随井深增加返出岩屑含量相应增加,侧钻至井深2 675.94 m,元素录井分析岩屑占比高达95%,侧钻成功。

2.6.2 造斜段和水平段

为降低地层倾角变化和断层位置不确定性对轨迹控制的影响,确保顺利中A靶点和水平段轨迹尽可能在目标页岩层段中穿行,通过造斜段先中K靶点过程中掌握的地质工程等信息,细化地质资料,观察岩性的变化趋势是否符合预判,对地层倾角进行反演推算,优化A、B靶点轨迹和优配造斜能力合宜的工具,利于轨迹控制和减少起下钻次数。井斜45°前采用1.5°单弯螺杆结合MWD造斜,井斜45°至A靶点和水平井段采用地质旋转导向LWD技术。建立造斜段着陆与水平段导向两大模型[8],通过实时获取近钻头附近的地层岩性信息和井眼数据等,不断优化模型,实时为待钻井眼轨迹的优化和控制提供指导。针对着陆垂深的不确定性,把控好井下钻具的造斜能力,从A靶点处对应的上靶框入靶,入靶角控制在比设计最大井斜角小2°~3°为宜。设计地质旋转导向LWD钻具组合:Ø215.9 mm钻头+旋转导向LWD(带方位伽马)+Ø127 mm无磁承压钻杆+Ø127 mm钻杆+旁通阀+Ø127 mm加重钻杆+Ø159 mm震击器+Ø127 mm加重钻杆+Ø139.7 mm,钻井参数:钻压70~100 kN,转速90~100 r/min,排量30 L/s。

2.7 强封堵油基钻井液技术

直导眼井在目的层获取到的岩心显示龙马溪组地层层理和裂缝发育,大斜度井段、水平段泥页岩在水基钻井液中易水化膨胀,井壁稳定差,为实现造斜段、水平段安全钻进,选用具有抑制、封堵、抗污染能力强、润滑性好等特点的油基钻井。配方:80%~90%柴油+25%~35%氯化钙盐水+2%~3%有机土+2%~3%石灰+1%~3%主乳化剂+1%~3%辅乳化剂+1%~2%润湿剂+0.2%增粘剂+3%降滤失剂+3%封堵剂+重晶石,密度1.58 g/cm3,黏度88 s,高温高压滤失量2.4 mL。强化油基钻井液密度、失水控制,增强对井壁封堵与稳定。钻进中,碱度控制在1.0~2.5之间,每天应根据检测碱度情况添加石灰;若发现破乳电压指标呈下降趋势或滤液中含有水相,需及时加大对乳化剂的补充;若出现滤失量呈增大趋势,需及时补加降滤失剂;若出现携带岩屑困难或岩屑黏糊振动筛现象,可适当补充乳化剂、润湿剂和有机土,提高钻井液的乳化稳定性和携岩能力,并可加强短程起下钻,用稠浆洗井等,保持井眼清洁与通畅[9]。

3 应用效果

通过合理设计井身结构和综合应用清水强钻、防斜打直、连续取心、轨迹控制、强封堵油基钻井液等关键技术,克服了林页1HF井施工中溶洞性井漏、地层可钻性差、易井斜、页岩稳定性差、水平段长、轨迹控制等技术难点,顺利钻至井深5 055 m完钻。

一开表层清水强钻穿越溶洞性漏失井段,并钻至稳定地层,穿鞋带帽固井,为后续井段钻进提供了条件。实钻须家河组四段和二段共长146 m,使用3只HJT537GK牙轮钻头钻进136.75 m,平均机械钻速1.27 m/h,出井钻头轴承均完好,齿有少量蹦断;剩余须家河组井段使用3只ES1626E型PDC钻头钻进,进尺201.04 m,平均机械钻速2.81 m/h;PDC钻头在须家河组四段和二段钻进,仅取得9.25 m进尺,出井检查钻头复合片被磨光,不适应在以上两段中钻进。

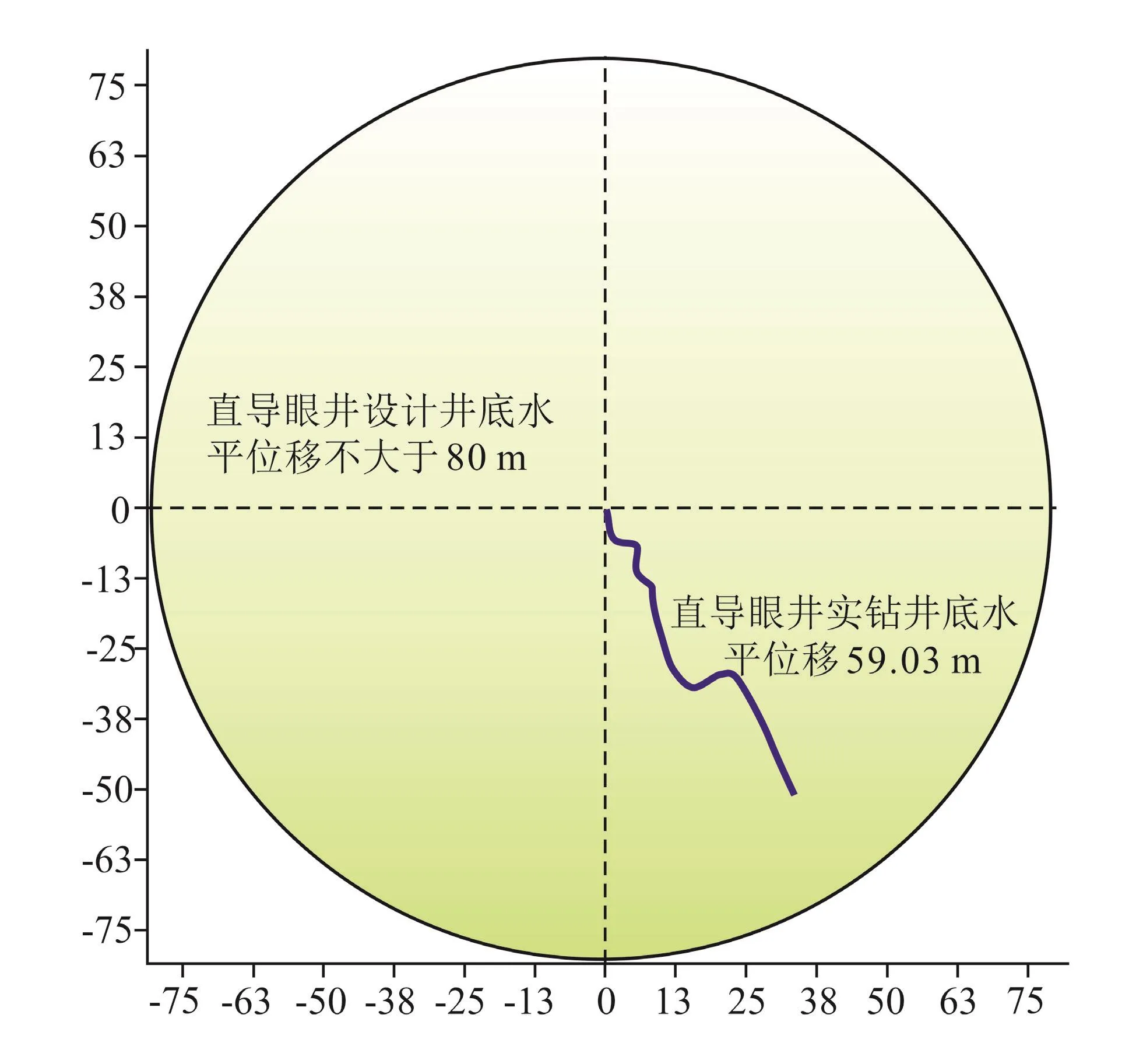

单弯螺杆+MWD导向防斜打直钻具组合一开钻遇漏失层后简化为塔式钻具组合,最大井斜角1.78°,二开进尺1 052.6 m,最大井斜角4.5°,符合设计规定实钻井斜角不超5°的要求;二开垂直钻井组合进尺920.40 m,平均钻速8.98 m/h,运用段井斜角小于0.84°;通过运用防斜打直技术控制井斜,直导眼井底水平位移59.03 m,满足设计直导眼井底水平位移小于80 m的要求(图1)。

图1 直导眼井水平位移图

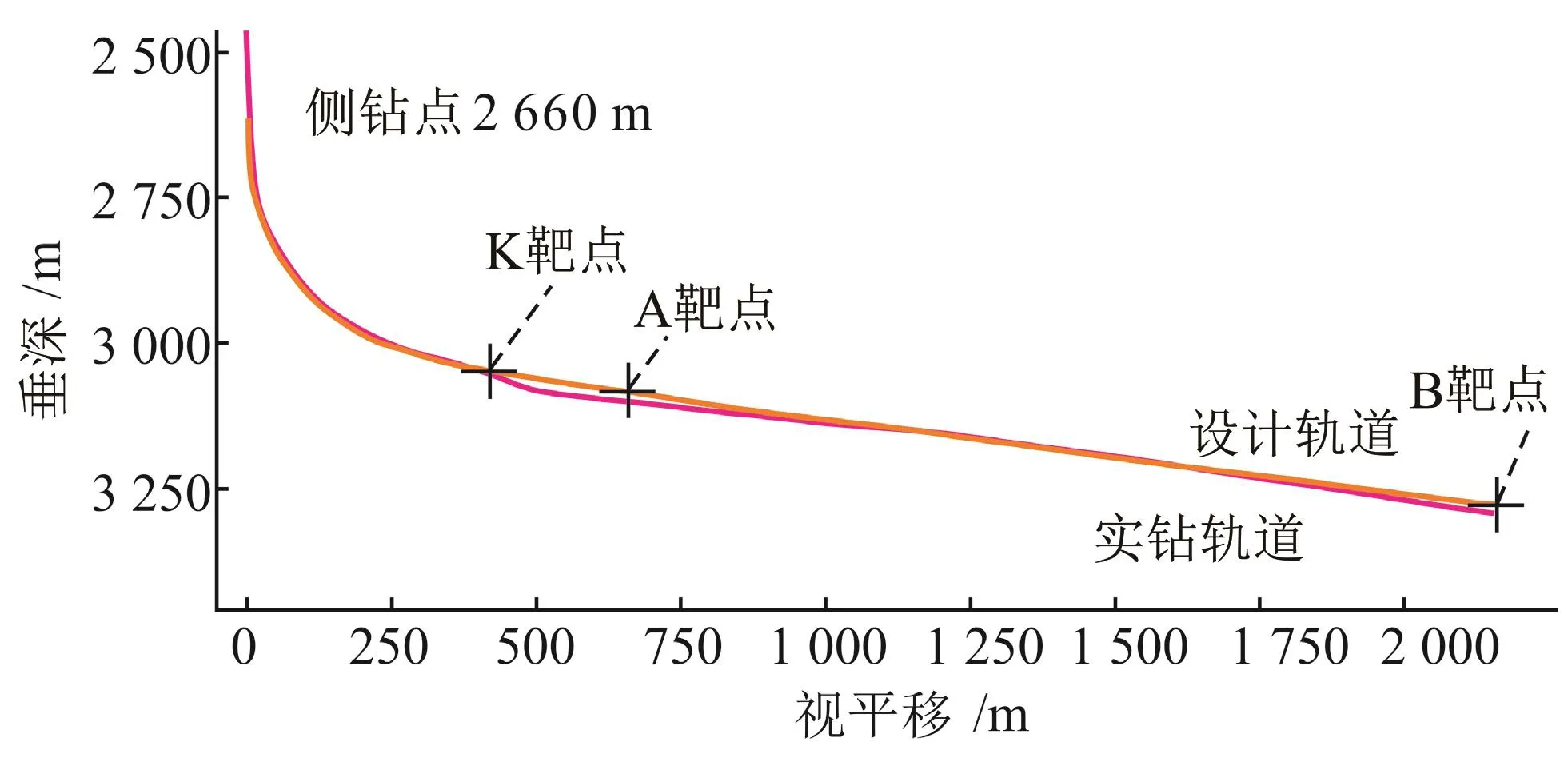

双取心筒连续取心,实际取心进尺74 m,岩心总长度70.4 m,平均取心收获率95.14%,高于设计取心率不低于90%的要求。实钻水平段长1 524.19 m,准确中K靶点后(图2),利用地质导向LWD实钻信息,优化A、B靶点,两靶点垂深均下移约15 m,实现了轨迹在水平段优质页岩层中穿行。油基钻井液乳化性能稳定,抑制性、封堵性强,具有良好的井壁稳定能力和润滑性能,极少出现掉块,起下钻顺畅,摩阻基本控制在200 kN以下,油层套管一次下到位。

图2 设计轨道与实钻轨道对比图

4 结论

1)林页1HF井通过综合应用清水强钻、防斜打直、连续取心、地质旋转导向LWD、合理优选钻头、强化油基钻井液性能等关键技术,实现了顺利完钻,为林滩场构造同类井钻井施工积累了经验。

2)清水强钻技术应对林滩场构造浅部井段溶洞性漏失效果明显,清水强钻中自制捞砂筒获取岩屑判断地层层位和穿鞋带帽固井技术的配套使用,为下开次安全钻井提供了条件。

3)高效的油基钻井液性能控制技术和井眼轨迹优化控制技术,确保了林页1HF井井壁稳定和井眼通畅,实现了顺利中靶和轨迹光滑,井眼摩阻小,为套管一次性下入提供了保障。

4)垂直钻井工具在林滩构造大倾角地层运用,实现了防斜打直和快速钻进,建议增加垂直钻井工具在雷口坡组四段以下不漏失地层运用井段。

5)须家河组地层研磨性强、可钻性差,为提高机械钻速,降本增效,建议进一步针对性开展个性化钻头设计研究。