基于PLC的仿生机器人助力控制系统设计

2019-05-16李淑女

李淑女

(广州市增城区职业技术学校,广州511300)

0 引 言

随着机器人工业的快速发展,机器人的自动控制性能越来越好,仿生机器人作为机器人的重要分支,在模仿生物进行行为控制和工业作业中发挥重要作用。仿生机器人的助力转动控制是保障机器人稳定作业的关键。设计仿生机器人助力控制系统,提高机器人助力控制过程自适应匹配能力和集成控制能力即已成为当下学界的热门研究方向[1]。研究仿生机器人助力控制系统的优化设计方法,在促进机器人科技含量的产业升级,发展集成智能化的机器人方面具有重要意义。本文提出基于PLC逻辑可编程芯片的仿生机器人助力控制系统设计方案,首先进行系统的总体设计构架分析和功能模块分析,然后进行仿生机器人助力控制系统的硬件模块化设计,最后进行实验测试分析,展示了本文方法在提高仿生机器人助力控制智能性方面的优越性能。

1 系统的总体设计构架和功能器件组成

1.1 仿生机器人助力控制系统总体设计分析

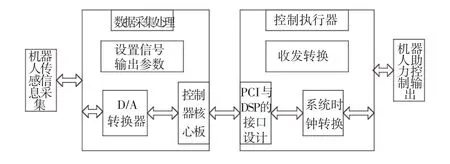

本文设计的仿生机器人助力控制系统主要包括硬件模块化设计和软件功能设计两大部分,对仿生机器人助力控制系统的自动控制算法采用模糊PID控制方法,在已有的控制算法基础上[2],进行系统的硬件开发设计,采用多传感器采样技术进行机器人的速度、助力力矩、距离、转向等参数采集,传感器采用磁力计、激光测距仪等,采用PLC逻辑可编程芯片设计中央处理器模块进行仿生机器人助力控制系统的智能信息处理和集成信息分析[3],系统总体结构包括AD采样模块、助力传感调节模块、PLC逻辑控制及控制指令处理模块、时钟中断模块、上位机通信模块和人机交互模块等[4],设计微处理器进行自动变速信息处理,根据上述分析,得到本文设计的仿生机器人助力控制系统的总体结构如图1所示。

图1 系统的总体设计构架Fig.1 Overall design framework of the system

1.2 系统设计指标和功能结构组成

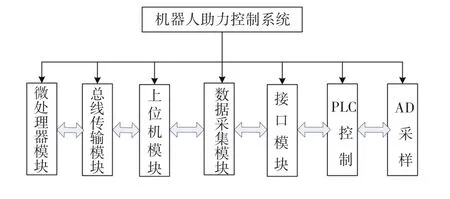

根据图1所示的总体结构构架,结合仿生机器人助力控制系统的应用环境,分析本文设计的控制系统的技术指标,系统设计的基础为信号处理芯片的选择,采用ADI公司ADSP21160处理器作为仿生机器人助力控制的数字处理芯片[5],机器人的姿态参量采集的最低采样率为12 MHz,输出功率损耗低于24 KW,仿生机器人助力控制的并联调谐匹配误差低于0.14 rad/s。控制系统的功能结构组成如图2所示。

图2 系统的功能结构组成Fig.2 Functional structure of the system

2 系统的硬件开发设计与实现

采用ADSP21160处理器系统作为核心处理芯片,在PLC逻辑可编程芯片控制下进行仿生机器人助力控制系统外围执行器开发,结合51单片机和PLC逻辑可编程芯片进行仿生机器人助力控制系统的控制指令传输控制,采用FLASH等器件进行中断复位控制,对仿生机器人助力控制系统的模块设计采用AD模块、智能信息处理模块、集成控制模块组合设计方法。构建自动控制系统的上位机通信模块进行远程自动控制和人机交互设计,以PLC和DSP作为数据处理中心单元,在ARM嵌入式微处理器环境下进行仿生机器人助力控制系统的硬件模块化开发,对AD采样模块、助力传感调节模块、PLC逻辑控制及控制指令处理模块、时钟中断模块、上位机通信模块和人机交互模块等各个功能模块设计描述如下。

2.1 AD 采样模块

AD模块采用DS18B20作为外围器,采用32位嵌入式采样技术进行仿生机器人助力控制系统的传感信息采集,采用D/A转换器输出仿生机器人助力控制系统性能测试信息,在物理链路层中负责提供PCI总线接口,通过AD转换器进行人机交互和数模转换[6]。通过LCDDMA、LPC3600进行仿生机器人助力控制系统的中央控制,得到AD模块设计电路如图3所示。

图3 AD模块设计Fig.3 AD module design

2.2 助力传感调节模块

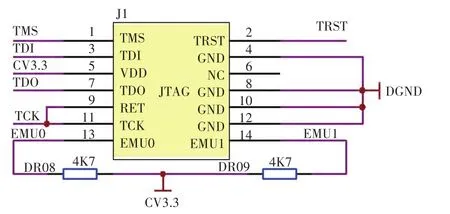

助力传感调节模块采用嵌入式技术进行主机模块调节,根据DSP控制芯片进行仿生机器人助力控制系统的状态信息采集和自适应控制,采用16位的196.608KSa/Sec/Chan 数字化仪 HP E1433A 进行仿生机器人助力控制系统的助力传感调节,采用TMS320VC5509A作为DSP智能信息处理终端芯片[7],通过工业标准级的六线同步串口实现仿生机器人助力控制系统的智能信息处理,助力传感调节模块设计如图4所示。

图4 助力传感调节模块的电路设计Fig.4 Circuit design of the power sensor regulation module

2.3 PLC逻辑控制及控制指令处理模块

PLC逻辑控制及控制指令处理模块是整个仿生机器人助力控制系统的信息处理的核心,采用PLC逻辑可编程芯片进行总线设计[8],通过DSP发送仿生机器人助力控制系统控制指令,在执行器中进行控制指令收发和离散信息处理,采用VIX总线处理技术进行机器人的助力控制信号处理,采用AD转换电路进行助力转向和机器人稳定性的自动调节控制,得到PLC逻辑控制及控制指令处理模块的接口电路设计如图5所示。

图5 PLC逻辑控制及控制指令处理模块的接口电路设计Fig.5 Interface circuit design of PLC logic control and control instruction processing module

2.4 上位机通信模块和人机交互模块

上位机通信模块实现对仿生机器人助力控制系统的中断复位和远程通信,采用PLC和DSP作为数据处理中心单元,进行输出控制,设计仿生机器人助力控制系统的输出接口,采用DSP配置IO口,进行人机交互设计,将机器人的助力控制指令通过PCI总线传至PC机,并在输出的SPI接口与主机进行远程通信[9],进行控制指令的时钟采样,采用驱动程序电路进行机器人控制系统的时钟振荡控制,为了提高输出控制信号集成处理能力,采用A/D芯片进行控制指令的异步采样,在控制指令的输出单元设计时钟电路和输出接口电路,得到上位机通信模块和人机交互模块的集成电路设计如图6所示。

图6 上位机通信模块和人机交互模块的集成电路设计Fig.6 Integrated circuit design of PC communication module and man-machine interaction module

根据上述对控制系统的模块化设计,在中央控制单元进行整个控制系统的集成设计[10]。以PLC和DSP作为数据处理中心单元,在ARM嵌入式微处理器环境采用PLC实现对机器人助力控制系统的优化设计。

3 系统测试分析

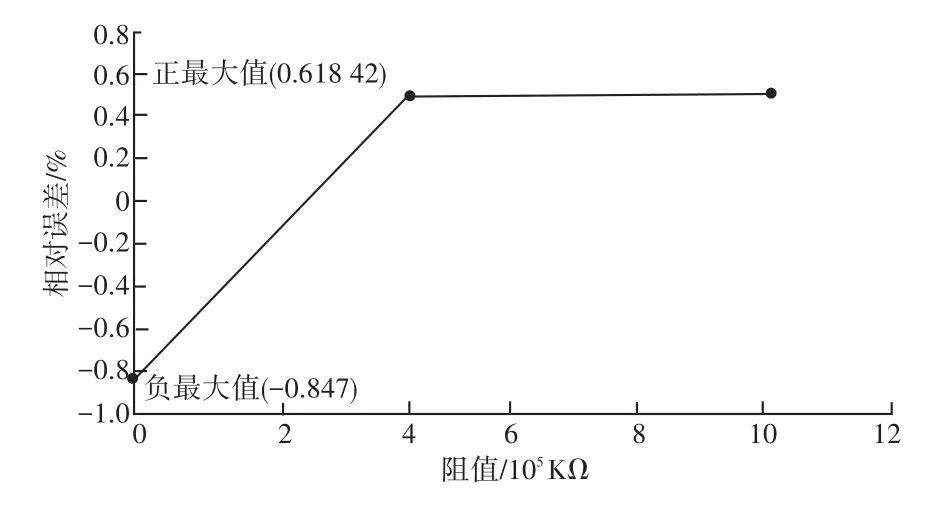

为了测试本文设计的仿生机器人助力控制系统的性能,进行仿真实验分析,实验中控制算法采用Matlab设计,硬件测试建立在Simulink仿真平台基础上,在Visual DSP++环境下进行硬件调试。对仿生机器人的助力力学参数数据采集采用12路隔离和16路差分AD采样方法,系统采用2个14位模拟输入通道进行控制指令输入,控制指令通过AC、DC耦合,最大可组合成4通道,机器人的助力转向控制的初始力学参数为: X = [0.12 0.25 0.15 0.45]T, 根据上述仿真环境和参数设定,进行机器人的控制测试,得到控制输出误差曲线如图7所示。

图7 控制误差曲线Fig.7 Control error curve

分析图7得知,采用本文方法进行机器人的助力控制,误差较小,经过100次测试,得到机器人控制的助力误差收敛到0.002 1,满足设计需求,有效实现了对机器人的助力控制优化。

4 结束语

设计仿生机器人助力控制系统,提高机器人助力控制过程自适应匹配能力和集成控制能力。本文提出基于PLC逻辑可编程芯片的仿生机器人助力控制系统设计方案,系统总体结构包括AD采样模块、助力传感调节模块、PLC逻辑控制及控制指令处理模块、时钟中断模块、上位机通信模块和人机交互模块等,以PLC逻辑可编程芯片作为核心控制芯片进行仿生机器人助力控制系统的多线程控制,采用VIX总线处理技术进行机器人的助力控制信号处理,构建自动控制系统的上位机通信模块进行远程自动控制和人机交互设计,以PLC和DSP作为数据处理中心单元,在ARM嵌入式微处理器环境下进行仿生机器人助力控制系统的硬件模块化开发。研究得知,采用该系统进行机器人的助力控制的自动控制性能较好,机器人助力调节的稳定性较高,自适应能力较强,设计系统在机器人控制中具有很好的应用价值。