POWERLINK在油气田井口数据传输系统中应用的初步探究

2019-05-16曹庆年刘燕峰孟开元

曹庆年,刘燕峰,孟开元

(西安石油大学 计算机学院,西安710065)

0 引 言

时下,自动化技术表现出飞速发展势头,并在各个领域中得到了广泛的应用。尤其在工业生产领域中,各种工业网络技术正相继涌现,且各具独特技术优 势, 如 ModbusTCP/IP、 ProfiNet、 Ethernet/IP、POWERLINK等等。其中,POWERLINK凭借其确定性强、实时性好、协议开源、无需任何授权费用业已成为工业以太网的代表[1]。POWERLINK的如上诸多特性,则使其在许多领域的应用中成为关注焦点,例如自动化生产、高精度运动控制、数据监控与通信等等。为了加速推进中国石油油气生产信息化建设,实现油气生产管理水平的提升,以及工业化与信息化的有效融合,《中国石油“十二五”信息技术总体规划》提出了建设油气生产物联网系统[2]。本文主要针对油气田井口数据的采集与传输方式是否可以使用POWERLINK技术这一问题做出如下的探讨与论述。

1 Modbus的弊端

在现今的油气田生产现场中,绝大多数仪器仪表都采用传统的Modbus总线技术进行数据通信。但随着互联网技术的进步,智慧油田设想的问世,Modbus技术却已在限制和制约着智慧油田的良性发展。文中将Modbus与POWERLINK进行比较,比较后的结果详见表1。

表1 POWERLINK与传统的Modbus总线比较Tab.1 ComparisonbetweenPOWERLINK andtraditional Modbus bus

由表1可见,对Modbus与POWERLINK对比后的结果拟做解析分述如下。

(1)在物理层方面。Modbus采用RS-485通信接口,而POWERLINK则采用IEEE802.3标准,这就说明,只要有以太网的地方,就可以实现POWERLINK,同时能够高效接入到互联网当中去。

(2)在传输速率方面。Modbus的10 Mbps速率是完全可以满足以前的生产要求的,但是伴随着工业生产的智能化与数字化的潮流走向,数据量的增加却使得其速率达到了瓶颈,从而也限制了工业生产的高速发展。

(3)在最小循环周期方面。Modbus需要10 ms时间,而在现今的生产中,10 ms已经是一个相对较长的时间了,同时随着节点数的增加,循环周期可能会更长,这就对生产的安全性、可靠性、时效性都将产生巨大的影响。

(4)在节点传输距离和延迟等方面。Modbus与POWERLINK也有着明显差距,而工业生产中对时间、速率、安全性、可靠性的要求却越发严格。

综上分析论述后可知,Modbus技术已难以满足现代工业生产的发展需求。

2 POWERLINK与A11系统概述

2.1 POWERLINK

POWERLINK本身是基于标准以太网技术,物理层遵循IEEE802.3协议。因此参照前文分析可知,只要存在以太网接口设备,就可以实现POWERLINK。同时POWERLINK的应用层采用了CANopen协议,该协议使用了对象字典,还规定了过程数据对象(PDO)、服务数据对象(SDO)、网络管理等多种通讯机制[3]。研发可得其OSI模型如图1所示。

不仅如此,POWERLINK的设计优越性还表现在如下方面:例如 0.1 μs 系统同步、100 μs 循环时间、100 Mbps带宽、240个节点等等,即使在极短循环下也可以进行大量数据吞吐。同时,其交叉通信、多路复用、异步数据等特色也使其在工业控制领域中发挥着更加出色的作用。更进一步地,POWERLINK还可支持多种网络拓扑结构,例如,星形、树形、总线形、环形等结构,以及这些拓扑结构的任意组合[5]。

2.2 A11 系统

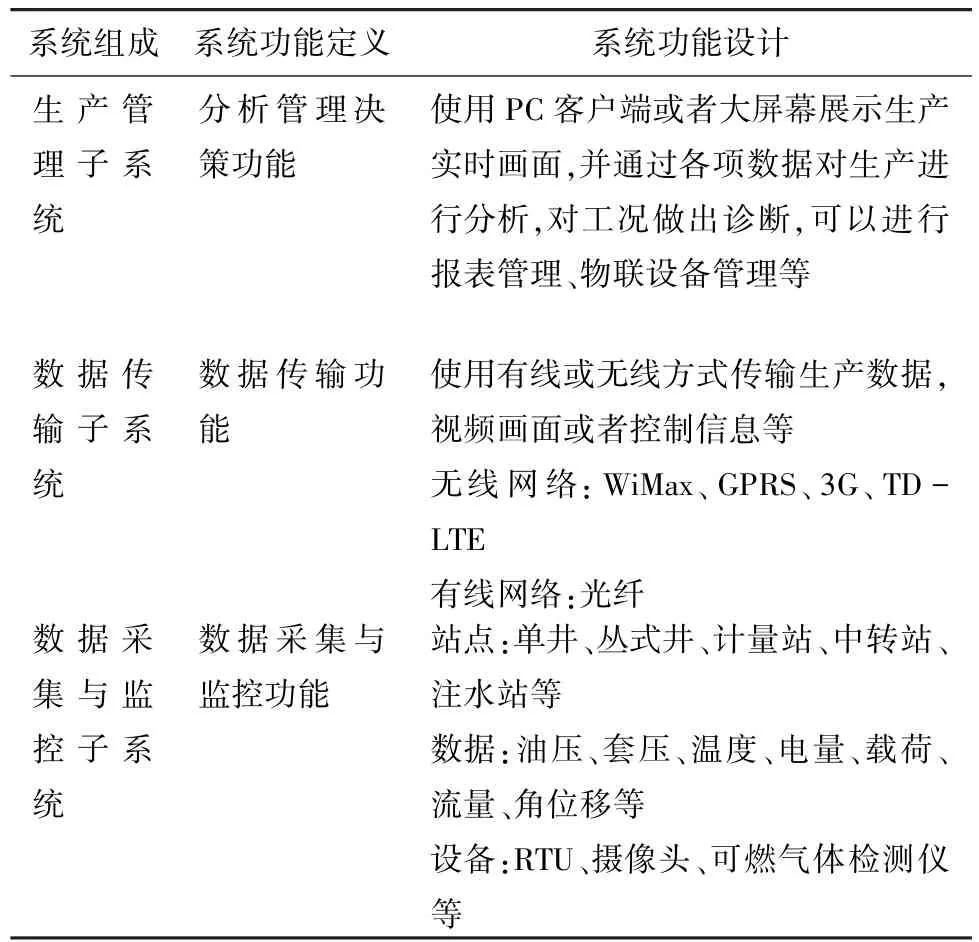

为了推进国内油气田生产信息化建设,A11系统在“十二五”中即获提出。该系统规范中指出,在油气生产物联网系统中,应坚持规划、标准、设计、投资、建设、管理相统一的原则,利用物联网技术,综合考虑油气田生产现状与发展前景,建设低成本、高效益、生产过程全自动的系统。该系统主要分为数据采集与监控子系统(data acquisition and control system)、数据传输子系统(data transmission system)、生产管理子系统(production monitoring and management system)三大部分,各个子系统功能职责划分参见表2。

表2 A11系统的三大部分Tab.2 Three parts of A11 system

3 POWERLINK与井口数据的传输

在油气田的生产现场,井口数据居于核心位置,例如,温度、压力、载荷、角位移等等,每一项指标是否在合理、正常的范围内,对整个生产过程都有着至关重要的意义。在数据采集的过程中,由于井口数据单元较多,设备的响应时间也不一致,如抽油机一次运动的时间需数分钟,如何及时获取这些数据,并在第一时间调取相应操作,是保证顺利安全生产的首要任务。对此可展开研究阐释如下。

3.1 POWERLINK的多路复用机制

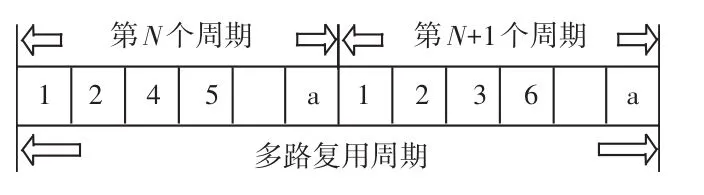

在节点数量多,数据采集周期不确定的生产环境中,POWERLINK采用多路复用机制进行处理。多路复用致力于解决系统设备的快慢问题。在系统配置时,将现场设备分为快速设备和慢速设备。对于快速设备而言,将在每个周期进行数据采集;而对于慢速设备,即可根据其运行周期(设备自身运行周期),在每隔1-N个周期(系统周期)进行采集。如图3所示。在图3中,a代表周期中的异步数据。1和2是快速设备,每个系统周期进行数据刷新采集;3与4、5与6都是慢速设备,采用多路复用机制,分别在2个不同周期复用同一时间槽。

图2 多路复用机制Fig.2 Multiplexing mechanism

3.2 定时主动上报模式(PRC技术)

传统的Modbus总线技术采用请求—应答模式采集数据,只有管理员请求数据时,井口控制器才会做出响应。而在油气田生产过程中,井口数据正常即是保证安全生产的头等大事,若井口数据异常,管理人员应在第一时间得到消息。POWERLINK采用轮询序列技术(Poll Request Chaining Technology,PRC),研究了定时主动上报模式,在通信开始前,需要配置从站参数,告知每个从站应在循环周期的哪一个时刻上报[6]。由于其循环周期时间很短,所以每一次的主动上报几乎都可以做到实时。

3.3 POWERLINK传输井口数据

在引入上述的2个POWERLINK通信机制,也就是多路复用机制与定时主动上报模式的基础上,就可以启用一定的技术分类策略来进行井口数据的传输。研究内容具体如下。

(1)依据现场设备运行周期,将数据分为短周期数据和长周期数据。其中,短周期数据指采集周期短,需要在每个POWERLINK周期内进行采集的数据,例如井口温度、压力等常规数据;长周期数据指设备运行周期长、采集时间间隔大的数据,例如抽油机功图数据,就需要一个抽油机运行周期才能结束采集。按照这种分类方式,可以采用多路复用机制:短周期数据在每个POWERLINK周期进行传输,长周期数据则多路复用一个时间槽,分别在不同的周期中进行传输。这样一来,不仅提高了网络的利用率,还避免了可能造成的网络拥塞。

(2)依据数据时效性,分为紧急数据和非紧急数据。其中,非紧急数据指井口一些计量数据,这些数据大多对生产安全不具实质决定性影响;紧急数据指那些对生产环节有重大影响的数据,例如,井口温度、压力等,紧急数据的异常,可能造成现场发生事故,所以就需要对这些数据进行实时的采集与监测。按照这种分类方式,研究采用定时主动上报模式。在此种模式下,井口控制单元在尚未收到采集命令的时候,也会主动提交这些数据,保证管理人员能够第一时间获取最新的数据,启用正确的操作,避免事故的发生。

在前文分析基础上可推证得出,POWERLINK在井口数据的传输中有着自身独特的优势与方式,从而能够保证数据传输的效率,并且保证生产环节的安全。

4 结束语

综上所述,与传统的总线技术Modbus相比,POWERLINK技术无论在通信效率、通信距离上都远远超越Modbus。POWERLINK基于以太网的底层以及其免费开源等优良性质,让使用者仅需耗费很低的成本,却用很快的速度将其实现。本文又结合A11系统与油气田井口数据的复杂性,通过论述POWERLINK多路复用机制和定时主动上报模式,阐明了POWERLINK在油气田井口数据传输系统设计中能够发挥更大的作用,为下一步将POWERLINK技术应用于井口控制器提供有益的参考与借鉴。