预开窗斜向器泥下坐挂井眼稳定性分析

2019-05-15刘占鏖

陈 林, 刘占鏖

(中海油能源发展股份有限公司 工程技术分公司, 天津300452)

0 引 言

国内海上油气田逐步进入使用中后期,为实现油气增产、稳产的目标,海上油井通常利用已有的井口资源进行调整井、加密井槽等的适当性钻探以增加需求,但是国内海上老平台普遍存在无井口可用或井口受限等问题。针对这些问题,国内已逐步开展了包括套铣开窗侧钻、加补外挂井槽等老平台井槽再利用技术[1]的研究,在实现老井槽高效利用的同时,减少了施工成本,但项目效益性仍有较大提升空间。随着水射流等水下冷切割技术在国内外海上弃井工程项目上的应用推广,平台老井槽的套管也开始采用整体切割回收的便捷方式进行回收弃置,以避免套铣等受井身结构制约。通过水射流技术对原井多层套管进行整体切割并回收,将“预开窗式斜向器+隔水管”新结构一起坐挂至原井眼,并通过合适的锚定锥结构固定于原井眼的最内层套管内,钻头通过斜向器导向钻入指定角度的地层实现开窗。该技术可简化作业流程,为井槽再利用提供一种更经济的技术手段[2]。

1 研究目的

由于原有隔水管被整体切割,斜向器作为后续开窗钻井的主要持力结构,除需承担钻压及管串重量之外,斜向器和新隔水管均受海域风、浪、流以及海冰等环境载荷的影响。斜向器的坐封位置及其新隔水管在海洋环境下的稳定性是保证该工艺成功应用的重要因素。为保障作业安全,需对原隔水管的切割深度进行优化,并对斜向器和新隔水管的稳定性进行校核,也为未来该技术的推广应用提供安全保证和理论依据[3]。

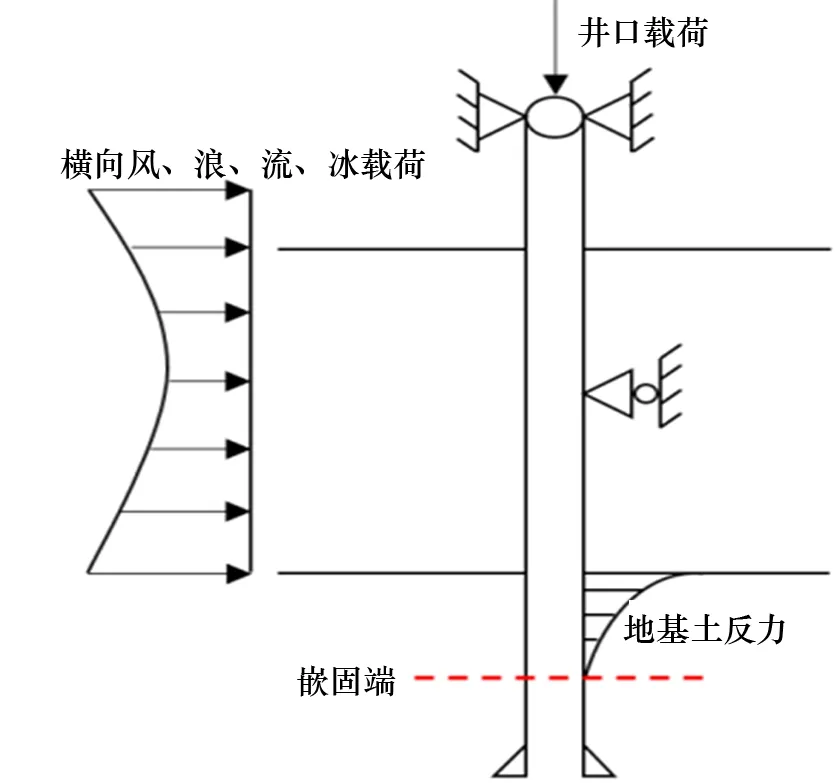

图1 隔水管载荷分析

通过受力分析,建立原隔水管最优切割深度范围计算模型以及斜向器和新隔水管坐挂位置的确定方法,并根据该油田海况和土质资料,确定最优切割、坐挂深度。

2 切割深度评估

2.1 隔水管最优切割深度确定

隔水管在泥线以下某深度之下的横向位移均为0,这一深度称为隔水管嵌固端深度。隔水管嵌固端深度主要由管柱组合刚度、海底浅层土的土质参数(包括不排水抗剪强度、p-y曲线等)等因素决定。隔水管的横向承载力主要由嵌固端以上部分承担,因此嵌固端深度对隔水管承载能力和稳定性有显著影响。隔水管切割深度[4]选择在嵌固端位置以下可保证后续坐挂斜向器的稳定性,同时需保证切割的隔水管可被拔起,即

Dk≤DOPT≤δDm(1)

式中:Dk为隔水管嵌固端深度,m;Dm为拔桩的最大深度,m;δ为安全因数。

2.2 隔水管力学分析模型及边界条件

隔水管处于海洋环境中,承受的载荷包括:顶部井口载荷、自重、泥线以上部分承受海洋环境载荷(包括风、浪、流、冰等),以及泥线以下部分所受海底浅层土的横向和竖向土反力。隔水管水上和水下安装导向孔,为隔水管提供横向支撑,导向孔作为横向铰支座,约束其水平位移,隔水管底部为固定端支座,其整体受力如图1所示。因隔水管泥线以上和以下部分承受的载荷不同,分别建立力学分析模型。

2.2.1 隔水管泥线以下部分力学分析模型

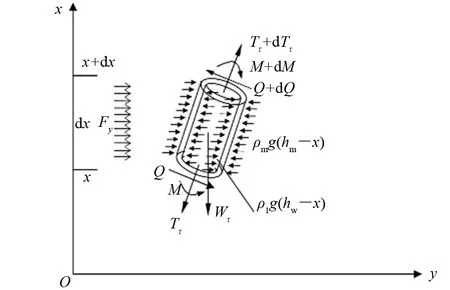

在泥线以下管柱上沿轴向取微元段dx:M和Q分别为管柱的弯矩和剪力;p(x,y)为泥线以下x深度处,当管柱横向位移为y时作用于管柱单位面积上的土反力。隔水管与海底土层相互作用如图2所示。

根据微元段力矩平衡得

(M+dM)-M-Ndy-Qdx=0(2)

即

(3)

根据水平方向上的力平衡关系得

(Q+dQ)-Q-D(x)p(x,y)dx=0(4)

即

(5)

将式(4)代入式(2),根据剪力与弯矩关系,对x进行求导,得泥线以下管柱的挠曲微分方程为

(6)

式中:EI(x)为沿x方向的抗弯刚度,kN·m2;D(x)为隔水管外径,m;N(x)为沿x方向上的轴向力,kN;p(x,y)为单位面积上的土反力,kPa,可由海底土的p-y曲线确定。

设隔水管总长度为L,泥线位置距井口的垂直距离为LM。取隔水管最下端为下边界条件,根据隔水管受力特点,隔水管最下端为固定端且内力为0;取泥线位置处为上边界条件,设其横向位移和弯矩分别为y0和M0,则:隔水管泥线以下部分的边界条件为

(7)

图3 隔水管在海洋环境中的受力分析示例

2.2.2 隔水管泥线以上部分力学分析模型

假设隔水管充满钻井液且风、浪、流载荷作用在同一平面内(最恶劣工况),同样沿竖向取微元dx,M、Q为隔水管的弯矩和剪力,N为轴向力,Fy为隔水管在海洋环境中的横向载荷,则隔水管在海洋环境中的受力如图3所示。

根据力矩平衡和水平方向力的平衡关系,得到泥线以上隔水管挠曲微分方程为

(8)

式中:w为单位长度隔水管的重量(包括内部钻井液的重量),kN;Fy(x)为作用在隔水管上的单位横向风、浪、流、冰作用力,kN。

(9)

2.3 隔水管嵌固端深度计算方法

将式(6)和式(8)联立即可得隔水管整体力学控制方程为

(10)

其边界条件为

(11)

同时在泥线位置处需满足位移和弯矩的连续条件为

(12)

图4 有限差分法分段示例

联立式(10)~式(12),对力学控制方程进行求解,即可得隔水管横向位移、弯矩和剪力大小,并在泥线以下搜索某深度隔水管以及以下部分的横向位移和弯矩都小于某极小值ε所对应的x值,即为隔水管嵌固端深度[5]。

采用有限差分法求解隔水管整体力学控制方程[6]:将隔水管沿x方向n等分,分段长为h,其顶端节点设为0,底部节点为n,延长两端并设虚拟节点为-1、-2和n+1、n+2,如图4所示。

利用差分格式代替式(6)的导数格式,将式(6)转化成n+1个差分方程为

(13)

式中:N为单位剪切力,E为弹性模量,D为单位直径。

同理也利用差分格式代替式(8)的导数格式,将式(8)转化成n+1个差分方程为

(15)

并对其边界条件进行差分:

(16)

离散后的力学控制方程未知数个数共有2(n+4)=2n+8个,方程共有2n+2个差分方程和6个边界条件方程,也为2n+8个,未知数和方程数相等,因此该方程封闭。离散后的方程组为大型带状方程组,使用LU分解法并运用MATLAB编程对该线性方程组进行求解,具体求解方法如下:

(2) 以(1)得到的泥线处横向位移和弯矩作为上边界条件,隔水管底部作为下边界条件,根据所求区域海底土的p-y曲线以及隔水管抗弯刚度,求解泥线以下部分的力学控制方程(见式14),同样使用有限差分法进行求解,得到泥线以下部分的横向位移、弯矩、剪力等。

2.4 最优切割深度计算结果

以渤海某平台为例,计算其斜向器嵌固端深度。平台作业水深为12.2 m,转盘面到海平面的垂直距离为36.8 m,平台水上和水下各有1个导向孔。

2.4.1 载荷选取

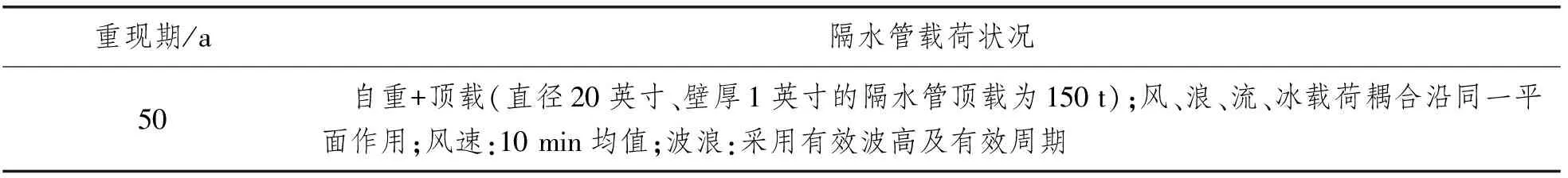

隔水管所用材料为X52钢,弹性模量取210 GPa,泊松比取0.3,密度取7.85 t/m3,隔水管承受风、浪、流、冰等载荷作用下的工况如表1所示。

表1 隔水管作业工况

2.4.2 土质参数

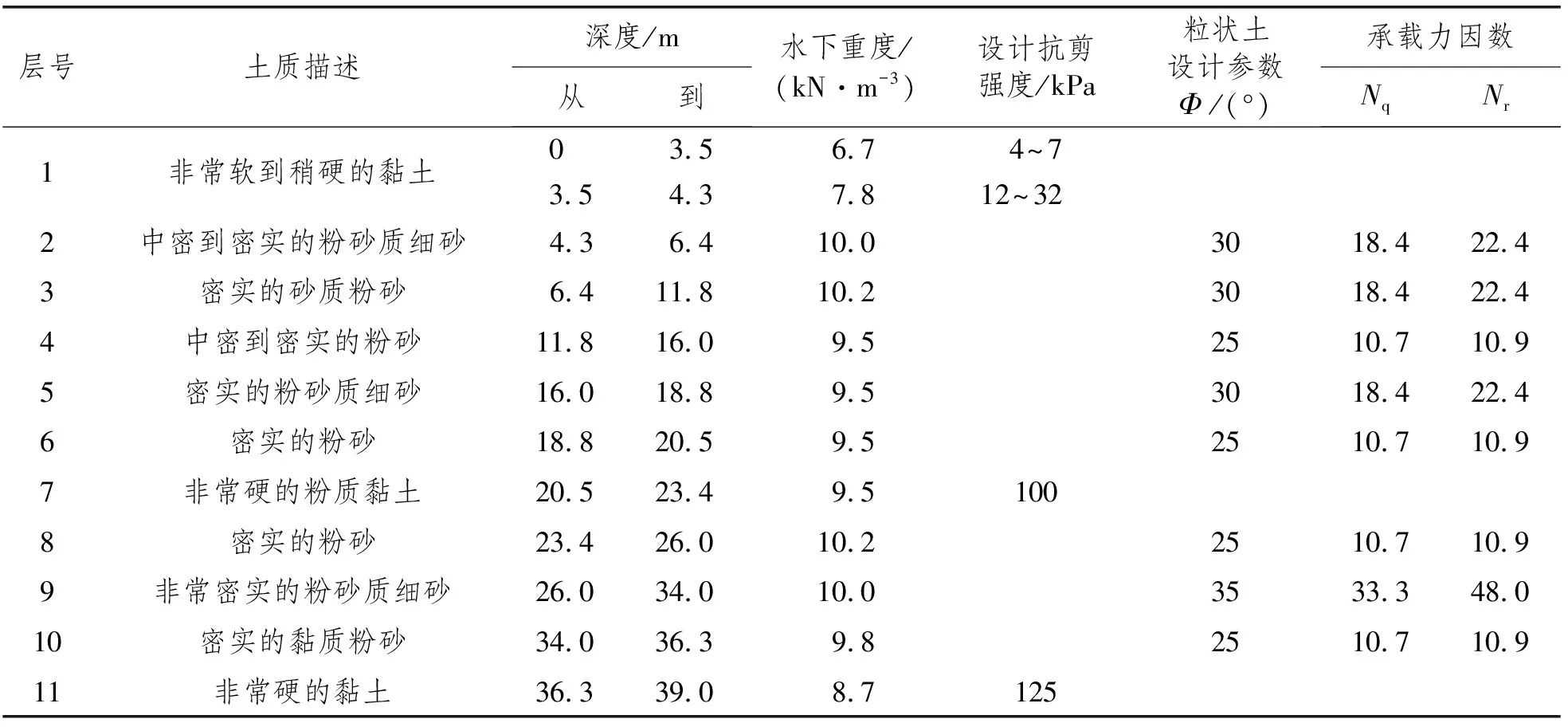

作业区域海底土分层及土质参数如表2所示。

表2 某井位海底土分层及土质参数表

2.4.3 计算结果

将所选取载荷及土质参数代入,使用MATLAB求解方程得到泥线以下斜向器位移计算结果。在13.747 m以下斜向器的横向位移小于10-3m,因此在该工况下的嵌固端深度取13.75 m。

3 隔水管、斜向器强度及稳定性校核

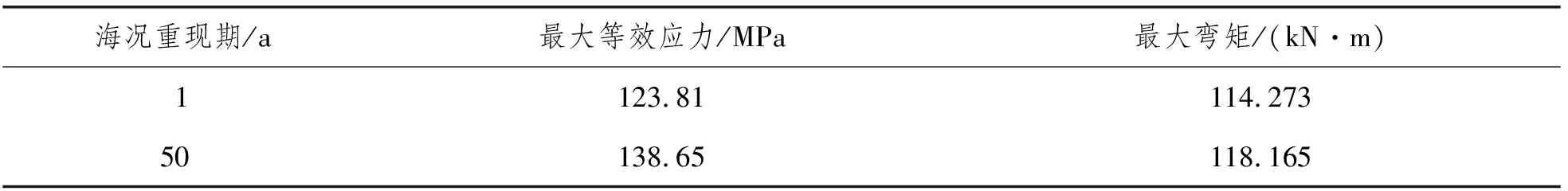

将隔水管和斜向器模型导入ANSYS有限元软件中,并施加风、浪、流、冰载荷,钻杆与斜向器接触面为斜向器斜铁板的中线,在中线上施加均布线性载荷,隔水管上端铰支,斜向器下端固定约束,隔水管所用材料为X52钢,斜向器为45号优质碳素钢,顶载为150 t,钻压为19.6 kN。通过有限元分析软件ANSYS计算得到隔水管和斜向器弯矩如表3所示。50 a海况重现期的隔水管和斜向器最大等效应力分布云图如图5和图6所示。

表3 斜向器计算结果

图5 隔水导管等效应力云图(Smax=62.8 MPa) 图6 斜向器等效应力云图(Smax=138.65 MPa)

4 结 论

本文以渤海某油田调整井使用的20英寸开窗斜向器为例,对其整体结构在泥下坐挂于原井眼后所受海洋环境载荷以及钻井侧钻所受顶载等外力进行分析,得出结论如下:

(1) 通过建立隔水管和斜向器嵌固端深度计算模型,并根据某平台海域的海况条件和土质参数,使用MATLAB计算得到50 a海况重现期下的20英寸× 1英寸斜向器在顶载150 t时的嵌固端深度为13.75 m。

(2) 采用有限元分析方法,考虑风、浪、流、冰和作业载荷对斜向器和新隔水管作用的影响,建立斜向器和新隔水管强度及稳定性分析模型,根据校核结果可知:X52钢级20英寸×1英寸隔水管和45号碳素钢斜向器在海况重现期为1 a和50 a、顶载150 t和钻压19.6 kN时可以满足该油田井槽再利用作业施工的要求。