铁路钢桥面浇注式沥青混凝土保护层材料特性分析

2019-05-15苟举琼

王 民,尚 飞,苟举琼

(1.招商局重庆交通科研设计院有限公司,重庆 400074; 2.重庆市智翔铺道技术工程有限公司,重庆 401336)

引言

正交异性钢桥面系结构以自重轻、跨度大、抗风能力强、施工便捷等优点,在公路大跨径桥梁及城市高架桥中广泛应用,所占比例逐日提升[1]。双层铁路桥或公铁合建桥成为大跨径桥梁规划的主流形式,而钢结构桥,以其独特优势,成为最佳选择。近5年,我国已有十余座建设和规划中的铁路桥采用钢桥面结构[2-3]。

铁路保护层是铁路钢桥的重要组成部分。保护层在使用过程中长期承受疲劳荷载作用往往会出现不同程度的裂缝、破碎等破坏现象。保护层一旦开裂,便会造成防水层的破坏,进而直接影响桥梁结构的耐久性。而铁路网特殊通行条件,对于铁路钢桥面保护层耐久性提出更高的要求,其质量优劣直接影响到列车通行安全及钢结构使用耐久性。

目前,铁路保护层较多采用以细石纤维混凝土为代表的刚性防水保护层,由于材料自身的特点,其抗拉性能和变形协调能力较差,较易产生裂缝类病害而使水分侵入到钢桥面板[4-5]。相比之下,浇注式沥青混合料作为柔性保护层具有以下优点:①防水性能较为优越;②能适应钢桥面板的反复变形,追从性较好,抗疲劳性能优越;③具有足够的强度与稳定性[6-8]。故本文对浇注式沥青混合料作为钢桥面保护层的特性进行分析研究。

1 原材料及试验方案

1.1 原材料

浇注式沥青混合料GA10用胶结料采用聚合物改性沥青[9-11],针入度为25.0(25 ℃,0.1 mm),软化点95.5 ℃,5 ℃延度11.9 cm;集料采用玄武岩集料、石灰石矿粉。

细石纤维水泥混凝土用水泥采用强度等级42.5级的标准硅酸盐水泥[12-13],集料采用玄武岩集料和标准砂,纤维采用聚丙烯晴纤维。

1.2 试验方案

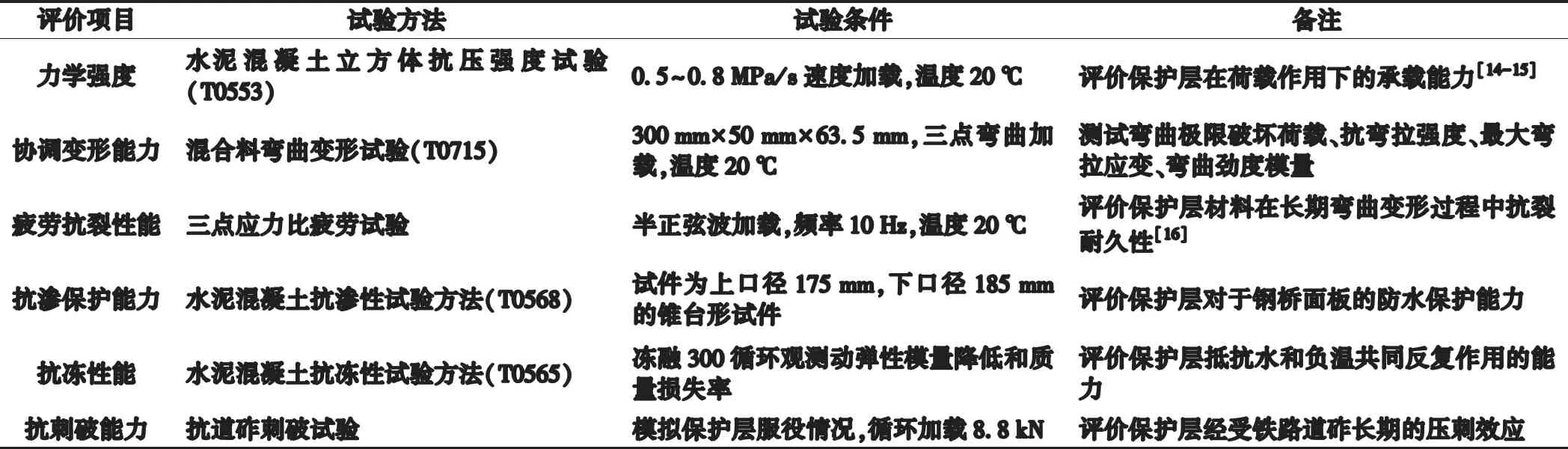

根据铁路钢桥铺装保护层的服役环境,有针对性地对两种材料进行试验研究,以对比两者性能,试验方案及方法见表1。

表1 铁路钢桥铺装保护层试验方案

2 试验结果对比分析

2.1 抗压强度试验

浇注式沥青混合料成形3 d后进行测试,细石纤维水泥混凝土养护28 d后进行测试,试验结果见表2。

表2 材料抗压强度试验结果

从表2可以看出,两种材料的立方体抗压强度中,水泥混凝土高于浇注式沥青混合料。根据铁路特种活载综合工况的条件下铁路保护层承受的荷载数据,列车通过时通过道砟传递到保护层的正应力仅为0.16 MPa[17],所以作为保护层材料,刚性保护层与柔性保护层均能够满足使用要求。

2.2 弯曲变形试验

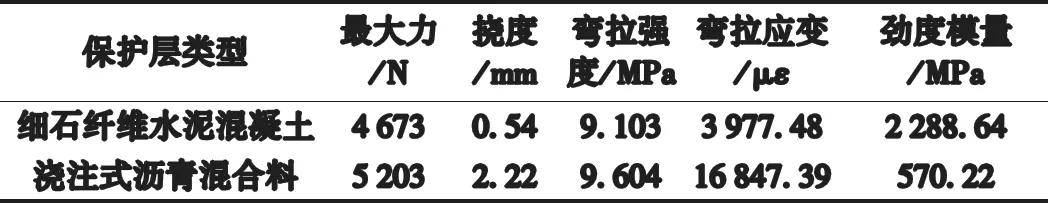

弯曲变形性能测试采用沥青混合料小梁试件,尺寸为300 mm×50 mm×63.5 mm,试验结果如表3所示,温度采用20 ℃。试验完毕后计算其最大应力、应变值,计算其弯曲劲度模量。

表3 三点弯曲试验结果

作为柔性保护层材料的浇注式沥青混合料破坏时的最大力为5 203 N,大于细石纤维混凝土的4 698 N,由于其劲度模量较小,所以挠度位移达到了2.22 mm,表现出了优异的变形能力。细石纤维混凝土试件为脆性断裂损伤,而浇注式沥青混合料试件则为弯曲裂纹损伤,更适合对于变形协调性能要求极高的铁路钢桥铺装系统。

2.3 三点加载疲劳试验

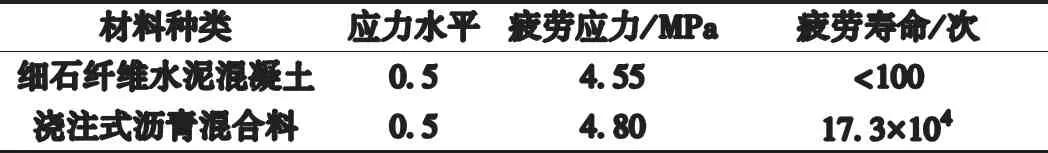

为了真实模拟桥面铺装服役过程,采用UTM试验系统,以0.5的应力比、10Hz的加载频率,进行20 ℃三点加载弯曲疲劳试验,试验结果见表4。

表4 组合结构混合料疲劳试验结果

从表4可以看出,细石纤维水泥混凝土的抗疲劳性能远差于另一种材料;在相同应力水平下,浇注式沥青混合料的抗疲劳次数达到了17.3万次以上,而纤维水泥混凝土只有不到100次,即发生开裂。这说明相较于刚性保护层材料,柔性保护层材料更加适合于对于抗疲劳性能要求更为苛刻的铁路钢桥面保护层。

2.4 抗渗试验

细石纤维混凝土和浇注式沥青混凝土试件、抗渗试验器如图1所示。浇注式沥青混合料成型3 d后进行测试,细石纤维水泥混凝土养护28 d,试验结果见表5。

图1 抗渗试验器

表5 抗渗性能试验结果

从表5可以看出,两种材料的抗渗性能均能达到《铁路混凝土桥面防水层技术条件》(TB/T 2965—2011)中规定的≥P20的指标。其中刚性保护层材料细石纤维水泥混凝土抗渗等级刚好达标,浇注式沥青混合料防水性能明显优于刚性保护层,这也是源于该混合料致密的组成结构。

2.5 抗冻试验(图2)

采用水泥混凝土快冻法研究浇注式沥青混凝土、水泥纤维混凝土抵抗水和负温共同反复作用的能力,以动弹性模量、质量损失率和相对耐久性指数作为评定指标,材料抗冻性试验结果见表6。

图2 共振仪测试动弹性模量

表6 材料抗冻性试验结果

由表6可以看出,在相同冻融循环次数下,依照《公路工程水泥及水泥混凝土试验规程》中的水泥混凝土快冻法,从动弹性模量、质量损失率和相对耐久性指数指标来看,浇注式沥青混合料完全满足要求,并优于细石纤维混凝土,这更利于保障铁路钢桥铺装系统的使用耐久性。

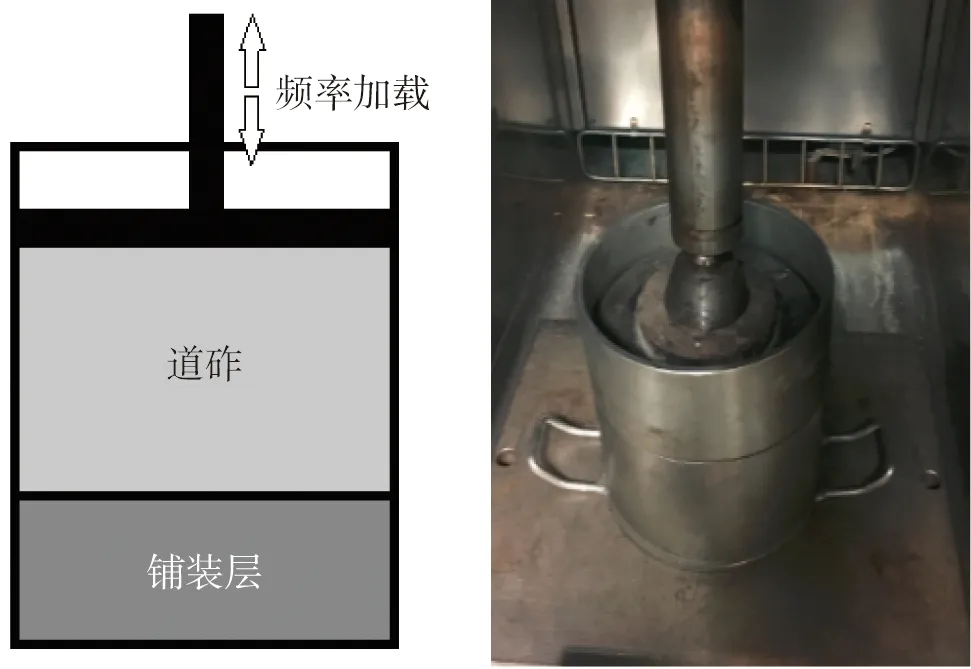

2.6 抗道砟刺破试验(图3)

该试验采用UTM-100系统,将循环荷载通过铁路道砟施加在铺装保护层上,从而模拟铁路钢桥上保护层的实际受力情况,验证保护层是否能够经受铁路道砟长期的压刺作用。试验加载荷载8.8 kN,相当于道砟与铺装层平均压强0.5 MPa,远高于实际0.2 MPa。

图3 抗道砟刺破试验示意

鉴于所采用的结构为道砟+铺装层,加载前期位移变化主要是道砟自身压密与少量压碎所致[18],因此,通过观测试件表观形态来评价道砟对保护层的抗刺破能力,试验结果见表7。

表7 抗道砟刺破能力疲劳试验结果

从表7可以看出,在经历了疲劳加载后,浇注式沥青混凝土表面出现刺痕,刺入深度约1 mm,两种材料均无刺裂。

3 结论

铁路钢桥面的特殊使用环境,对铺装材料疲劳耐久性、密水性及协调变形能力的要求很高[19-20],通过对细石纤维混凝土、浇注式沥青混合料的各项材料性能进行试验对比,结果表明浇注式沥青混合料在多项关键指标上均优于细石纤维混凝土。

(1)浇注式沥青混合料作为柔性保护层在抗压强度上存在劣势,但其本身强度完全可以满足服役过程中抗道砟压力刺破能力要求。

(2)浇注式沥青混凝土保护层材料疲劳耐久性、密水性及协调变形能力具有明显优势,与聚合物水泥混凝土相比,疲劳寿命极大提高,密水性提高50%。

(3)浇注式沥青混合料具有比细石纤维水泥混凝土更优的综合使用性能及更低的维护成本。

浇注式沥青混合料体系结构(35 mm厚浇注式GA+35 mm厚沥青混合料AC)已于2013年成功应用于安徽铜陵长江公铁两用桥,目前运营使用状况良好。