高速轴离合器失效分析与改进措施研究

2019-05-15侯秀举邱晓峰刘志平

侯秀举,邱晓峰,邹 波,邹 斌,刘志平

(武汉船用机械有限责任公司, 湖北 武汉 430084)

0 引言

离合器是主、从动部分在同轴线上传递动力或运动时,具有接合或分离功能的装置[1],其离合功能可以靠嵌合、摩擦等方式实现。一般离合器接合时利用摩擦副之间机械摩擦力把功率和扭矩从主动部件传到从动部件,带动工作机运行;离合器分离时,传动系统的主动部件和从动部件分开,使传动系统分为两个系统,从而使主机可以空载启动,减少主机的启动负荷。

离合器按照动作的过程可分为操纵式(必须通过操作元件才具有接合或分离功能)和自控式(在主动部分或从动部分某些性能参数变化时,接合元件具有接合或分离功能的离合器)[2]。操纵式又分为机械离合器、电磁离合器、液压离合器和气动离合器,船舶推进系统中使用比较多的是液压离合器和气动离合器这两种[3]。液压离合器通过液压方式来控制离合器的接合和分离,具有传递扭矩能力大而体积小、启动冲击小、运转平稳、系统散热性和耐磨性好等特点,但是接脱排频次和响应速度不及气动离合器,也比较容易发生泄漏;而气动离合器是采用空气方式来控制离合器的接合和分离的,具有接脱排响应时间快、控制简单、无污染等特点,但是启动冲击大、承载能力相对液压离合器也差些。

船舶推进领域中离合器使用工况比较复杂和恶劣,离合器性能稳定对于整个推进系统的安全运行起到关键作用。本文结合某项目中离合器出现的问题,对其失效原因进行系统分析,从离合器结构上进行优化与改进。

1 工程问题概述

某自升式海洋辅助平台上安装2套Z型全回转舵桨装置作为主推进装置。基于价格和船检认可等因素,选用CW16V200ZC柴油机(功率1 760 kW,转速1 000 r/min)作为全回转舵桨推进轴系的动力源。该型号主机主要用于发电机组,作为推进主机尚属首次。主机通过空气马达启动,在试航时经常出现启动马达损坏的问题,而主机生产厂家声明主机启动负荷不能大于2 kW,否则将直接导致启动马达损坏,并有可能影响主机内部系统的设计寿命,将不对后续的售后服务负责。事实上,主机启动加载整个轴系和舵桨轴带液压的负载。

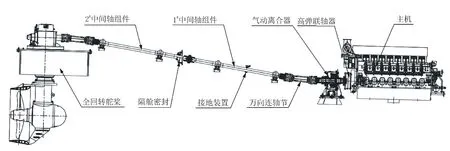

在主机厂家不允许修改情况下,为从根本上解决该型号主机使用上的限制,在主机飞轮输出端和高速中间轴系(即主机的负载)之间设置WSH21OC300气动推盘式离合器,以保证主机实现空载启动,怠速400 r/min合排后再驱动高速轴系和机带泵。总体布置见图1。

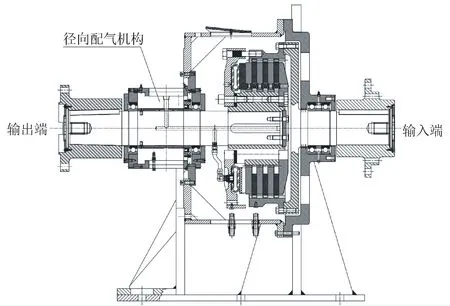

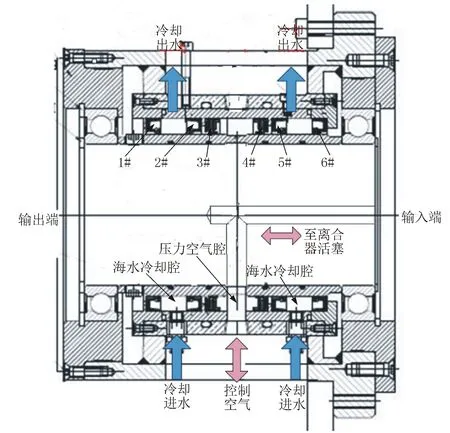

该气动离合器总成主要包含气动离合器、径向配气机构、支撑壳体、支承轴承、气控系统和冷却润滑系统等部分,见图2。气控系统通过离合器内部的径向配气机构控制压缩空气来控制接脱排。接排空气压力为0.7~0.9 MPa。气动离合器的径向配气机构由六道唇形密封组成,其中中间的两道密封唇口相对,以保证控制空气气路的密封,见图3。

图1 全回转舵桨装置总体布置图

图2 气动离合器总成示意图

图3 气动离合器径向配气机构

配气机构中的密封环与高速轴在旋转时会产生大量的热量。为降低密封环的温度,延长其使用寿命,在压力空气腔两侧增加一个独立的海水冷却腔进行循环冷却,且为避免径向配气机构中残余海水的腐蚀,该海水冷却腔要求在高合器停止工作后切换至淡水进行冲洗。

平台交付后,气动离合器在使用不久后出现了运行不稳定、径向配气机构漏水和轴承腐蚀损坏等质量问题,进而导致离合器失效,最终平台丧失动力,给平台运行带来很大安全隐患。

2 离合器失效原因分析

2.1 径向进气密封装置对压力太敏感

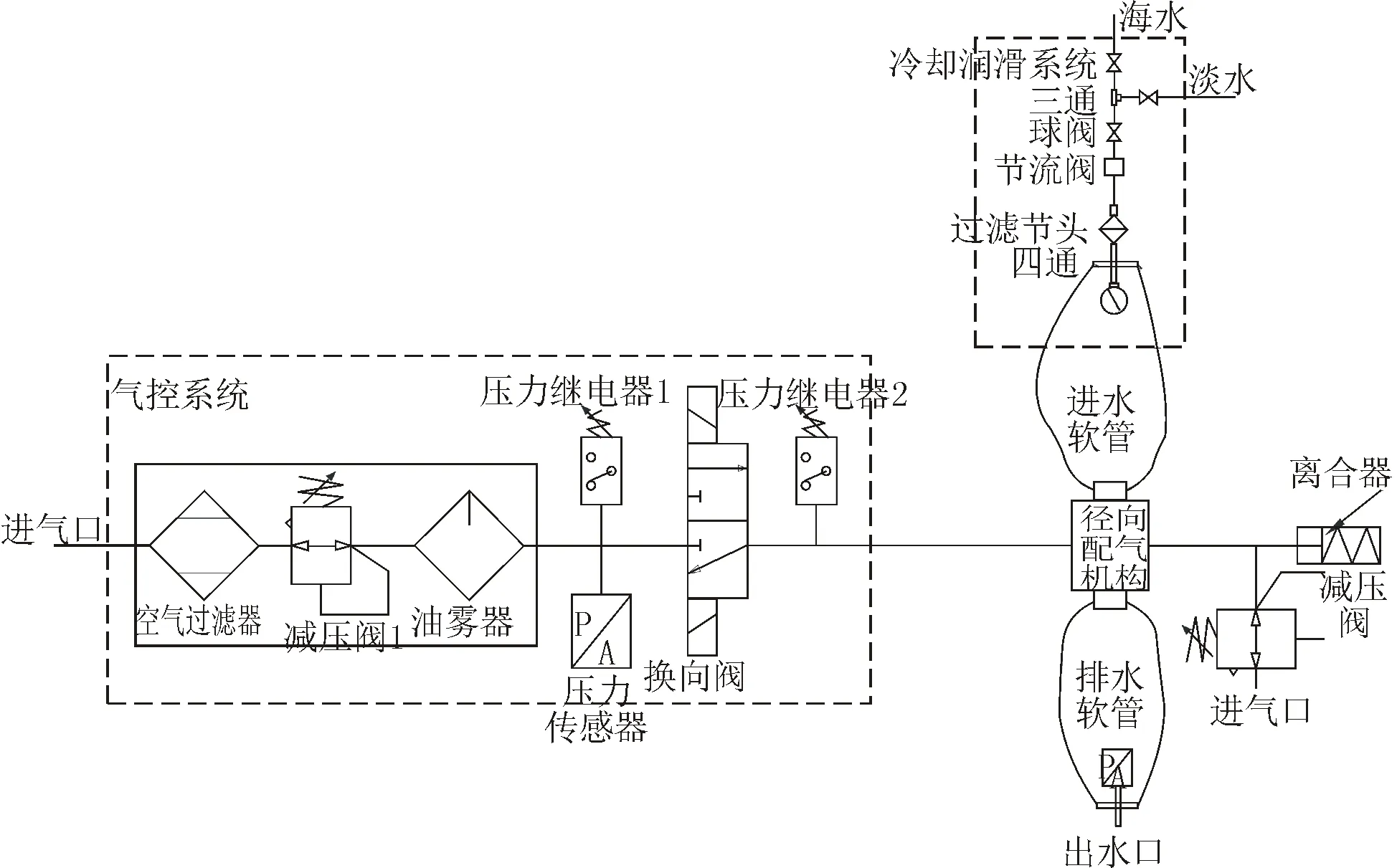

冷却润滑系统进入径向配气机构冷却海水和冲洗用淡水的压力是通过三通球阀后的节流阀来进行调节和控制的,并通过压力表来观察。其控制工作原理见图4。

图4 气动离合器控制原理图

两种冷却介质在压力相同情况下,通过首次节流阀调节就可以保证冷却系统的压力和正常使用。但如果海水和淡水的水路压力相差较大,就需要先关闭节流阀再切换水路,然后慢慢调节节流阀使进入到配气机构的水压慢慢升高,直到达到要求的水压值(≤0.15 MPa,可通过压力表读取)。

从图3看出,径向配气机构采用了多道唇形旋转密封圈,不论是哪道密封损坏都会导致离合器工作失效。这种旋转密封圈允许的工作压力一般不高于0.15 MPa[4],而在实际工作中很难控制冷却水的压力和流量,极易出现水压过高导致旋转密封圈失效的情况,进而导致海水对离合器装置内部的腐蚀。

2.2 径向进气密封装置对海水的清洁度太敏感

径向配气机构正常工作时采用经过平台过滤系统过来的海水进行冷却旋转密封,海水中含有一定的盐分和杂质等[4]。如果停机后没有及时或者彻底用淡水进行冲洗,旋转密封中残存的海水中的盐分或杂质会在密封腔室内部形成结晶或沉积,下次再启动使用时会导致密封磨损加速,密封寿命大大减短。同时,该平台属于海工辅助生活平台,全回转舵桨装置经常会出现使用后又停用很久的情况,残余的盐分或杂质会进一步腐蚀配气机构[5]。

2.3 海水泄漏对零部件腐蚀

气动离合器采用海水进行冷却和淡水冲洗,如果密封腔室发生泄漏,海水或淡水将会直接进入气动离合器内部,对轴承及离合器摩擦片等造成腐蚀,导致轴承磨损高温和破损等现象。从现场反馈装配看,径向配气机构的轴承就因为海水腐蚀导致锈蚀进而完全破碎。

3 优化改进方案

(1)由于海水的腐蚀性和清洁度的原因,改用液压油作为冷却润滑介质。

(2)冷却润滑介质如果采用液压油,则采用液压驱动离合器更为方便,否则需要考虑独立的气、液控制与润滑系统。

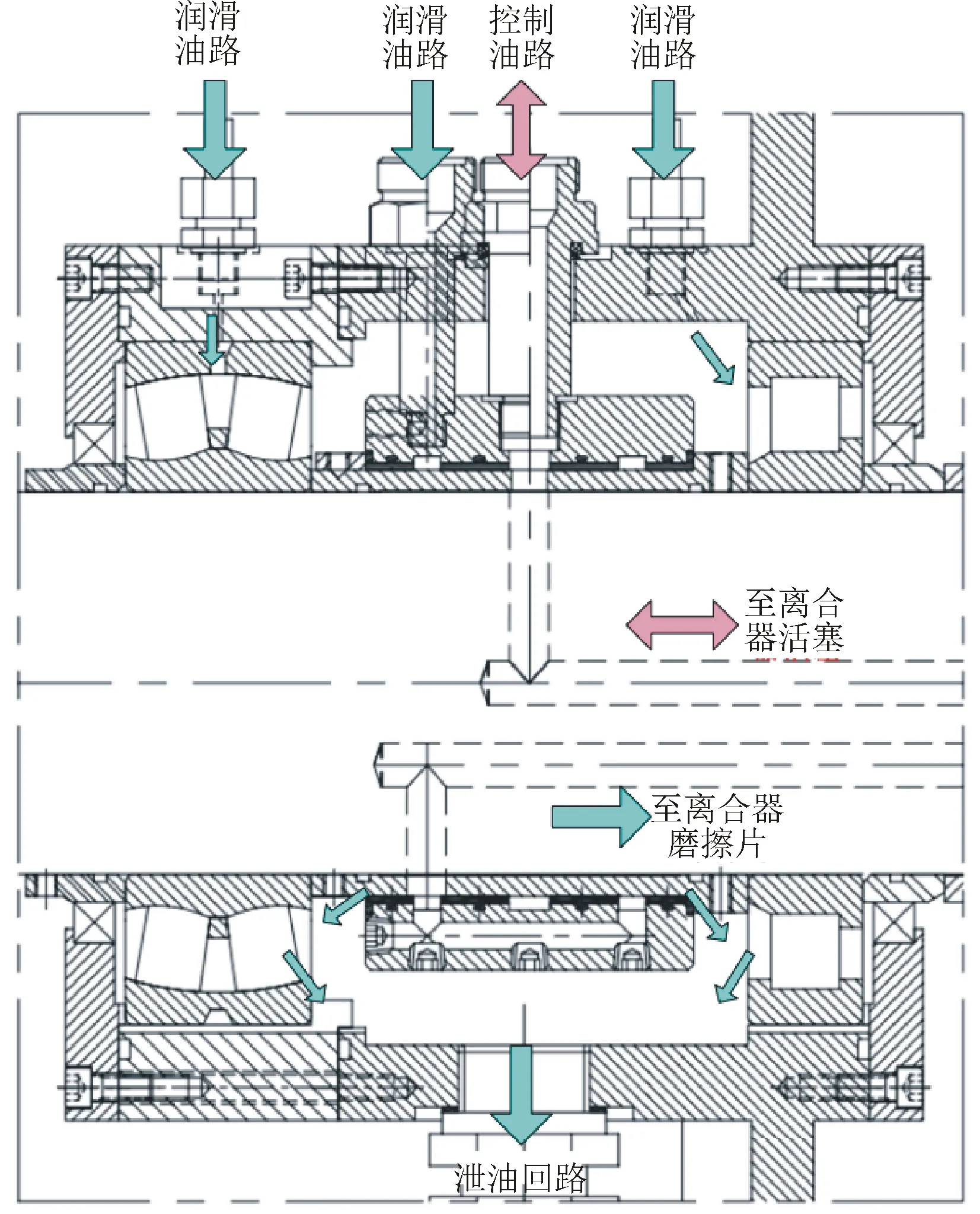

(3)离合器靠近主机,工作环境比较恶劣,轴系的振动较大,高速旋转的线速度也很高,普通的唇形旋转密封很难可靠工作。为了提高装置的安全可靠性,采用间隙机械密封是最佳的选择。通过计算分析,选取合理的配合间隙(最佳间隙为0.07~0.09 mm)。这样配油机构与高速轴处于浮动状态,既保证了配油机构良好的冷却润滑又保证了控制油压的稳定建立。配油机构结构见图5。

图5 液压离合器配油机构

(4)根据各部位润滑油量和泄漏油量,以及离合器的控制速度和压力等设计合理的液压系统。

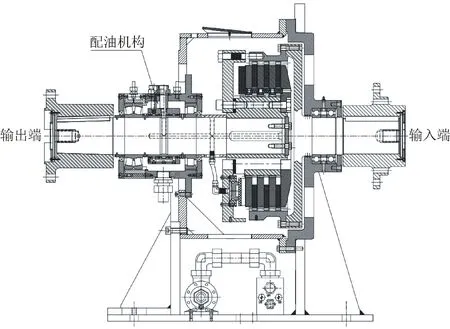

保证接口尺寸和外形尺寸不变,优化后方案见图6。优化前后离合器主要特点对比见表1。

图6 优化后浮动式配油机构离合器总图

表1 优化前后离合器主要特点对比

4 结语

项目整改完成后,按照船级社认可的试验大纲对该平台装置进行了系泊试验和航行试验,主要开展了额定负荷试验、超负荷试验、正倒车试验、紧急制动等试验,试验期间液压离合器运行正常可靠,同时装置在实际的运营过程中也一直正常工作。