某纯电动客车双轮毂电机驱动桥结构设计与疲劳分析

2019-05-15黄详

黄详

某纯电动客车双轮毂电机驱动桥结构设计与疲劳分析

黄详

(上海科曼车辆部件系统股份有限公司,上海 201815)

相对于集中式和双轮边式电驱动桥结构,双轮毂电机驱动方案更能提高传动效率,节约能源。文章以某纯电动客车双轮毂电机后驱动桥为研究对象,采用CATIA三维软件进行驱动桥结构设计,根据车轮接地点力工况,采用HyperWorks软件校核刚强度;结合疲劳累积损伤理论,通过线性静态循环工况评估该驱动桥结构件的疲劳损伤,以期达到疲劳寿命要求。研究表明:此驱动桥结构可以满足低地板宽通道、刚强度及疲劳寿命的理论设计要求。

纯电动客车;轮毂电机;驱动桥;刚强度;疲劳损伤

前言

纯电动公交车普遍采用集中驱动桥方案,即采用电机替代原发动机位置通过传动轴总成提供动力给整体式驱动桥主减速器,然后通过整体式驱动桥主减速器向两边车轮输入动力。受到整体式驱动桥主减结构、电机以及传动轴总成的限制,后桥位置的车内底板较高,不方便乘客上、下车,总体占用空间比较大。目前市场克服以上技术的不足,11米以上公交车多数采用双轮边电驱动方案,更高一级为采用双轮毂电机为驱动方案。

相比于传统驱动系统方案,轮毂直驱可以从根本上改善动力传动,且省掉部分传动部件,提高效率。据某轮毂电机厂公布数据,双轮毂电机效率比双轮边电机效率可以提高12.5%。虽然轮毂电机是未来纯电动客车的主流驱动产品,因轮毂电机集中布置在轮辋内,结构紧凑,受力复杂,导致驱动桥壳结构设计困难,且驱动桥壳作为为汽车重要的承载件和传动件,是维系整个车辆运行安全的关键部件,它的刚强度性能和疲劳寿命会直接影响汽车的有效使用寿命。故亟需匹配轮毂电机的驱动桥壳结构开发。

应用CATIA三维软件建立类似U型结构驱动桥壳模型,满足整车低地板布置要求。根据车轮接地点力四种工况,采用HyperWorks软件校核刚强度;在满足刚强度要求的前提下,结合应变疲劳和累积损伤理论,通过线性静态循环工况计算该驱动桥结构件的疲劳损伤,以期达到疲劳寿命要求。

1 结构设计

1.1 设计要求

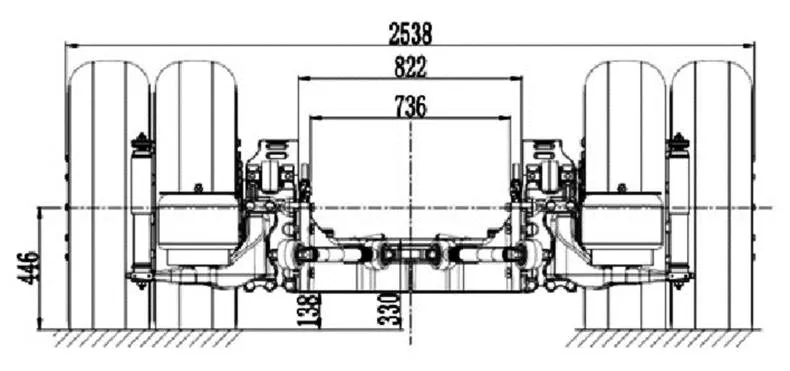

设计边界如图1所示,以整车宽度≤2550mm,离地间隙≥135mm为前提要求,满足《GB/T 19260低地板及低入口城市客车结构要求》标准要求,后桥通道宽≥500mm,通道纵向坡度控制在8%以内。

图1 设计边界

1.2 驱动桥结构方案

图2 驱动桥结构设计

图3 驱动桥结构设计

根据边界条件输入,采用CATIA三维软件进行驱动桥结构设计,如图2~3所示,初期设计为焊接结构驱动桥壳,经过计算发现无法满足刚度要求,故考虑铸件结构桥壳。驱动桥主体结构主要包括两边的承载座,中间支架及C型臂。轮毂电机通过螺栓连接在承载座轴头上,中间支架通过两端螺栓联接在承载座上,形成整体式驱动桥壳。为提高驱动桥的整体刚度,中间支架采用类似箱体设计,这样能够增加支架的抗弯能力,还对制动器总成起到防尘防护的作用。支架中间部分设有V推支座用于连接V型推力杆;制动器总成和制动盘连接在两边的承载座内腔,且承载座顶端设有多个腰型孔,有利于制动盘的散热;承载座上端部分设有推力杆座,用于连接纵向推力杆总成;C型臂前后对称布置在两边的承载座上,用于连接空气弹簧和减振器总成,起到整车承载和减振功能。驱动桥结构初步设计方案满足离地间隙设计输入≥135mm,通道宽≥500mm的要求。

2 刚强度分析

2.1 材料定义

如表1所示,承载座及中间支架材料为ZGD650-830,C型臂为QT450-10。轮毂电机连接承载座的主轴材料和连接标准件为42CrMo,其余零件材料为Q345。

表1 材料参数

2.2 有限元模型

如图4所示,主要结构件采用2阶四面体单元(高应力区局部细化单元),连接螺栓采用rigidlink+beam+rigidlink单元模拟,推力杆球铰均采用Bush单元模拟,推力杆不作为研究对象,故简化为1D梁单元,其他连接部分均采用一对多形式的rbe2单元模拟。加载点连接采用rbe2单元将连接法兰螺孔耦合于车轮接地点及轮心。上、下推力杆与车架连接点约束X、Y、Z向位移自由度,C型臂气囊支座安装面中心点处约束Z向位移。车轮接地点和轮心处分别加载响应的载荷。具体加载力见表2所示。

图4 有限元模型

2.3 边界条件

在底盘零部件的强度校核中,通常采用汽车直线行驶时车轮接地点的受力作为载荷施加。在工程计算上,根据受力的方向一般选取四种典型工况,下面为各工况理论推导:

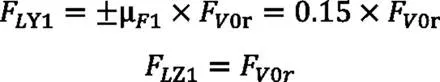

2.3.1 垂向力工况

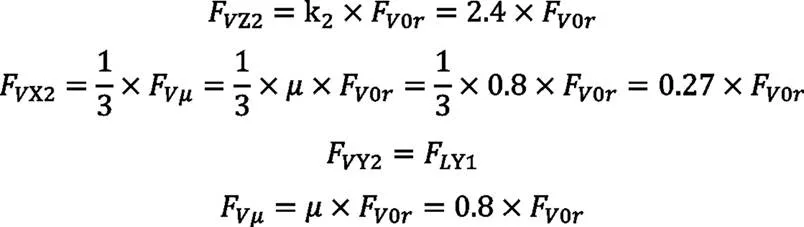

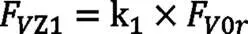

用于静强度计算时,最大垂向力工况车轮与路面接触点处的垂直力可以用F2表示,考虑到分析对象为后驱动桥,纵向力F2在没有动力参数输入的情况下,根据经验可按最大附着力F的三分之一进行计算,此时侧向力F2等于F1。

其中:

k2:静强度垂向动载系数,根据轮胎垂直刚度,取值为2.4;

F0r:后车轮满载静载荷,取值为67300N;

:附着系数,一般取值为0.8;

用于耐久性计算时,垂直力用FZ1表示,此时侧向力和纵向力忽略;

其中:

k1:耐久性垂向动载系数,根据轮胎垂直刚度,取值为1.4。

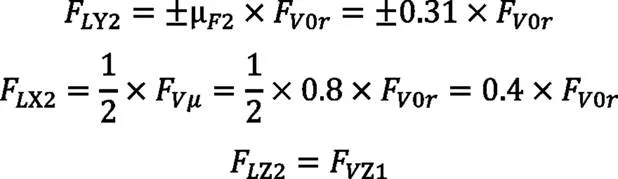

2.3.2 侧向力工况

用于静强度计算时,最大侧向力工况按直线行驶工况进行计算,而不是按照在车轮与路面极限附着系数下的转弯行驶工况确定,是因为在转弯行驶时,在外轮上的作用的垂直力和侧向力都比较大,但是它们引起的弯矩方向却具有相反的方向,即相互抵消,造成合成弯矩的减小。此时最大侧向力可以用F2表示,且由于侧向力的最大值不会与垂直力的最大值同时出现,因此垂向力F2等于F1,纵向力F2在没有动力参数输入的情况下,根据经验可按二分之一的最大附着力Fμ计算。

其中:

μ2:静强度侧向力系数,根据后车轮满载静载荷,取值为0.31;

用于耐久性计算时,侧向力用F1表示,垂向力F1为后车轮满载静载荷F,此时纵向力忽略。

其中:

μ1:耐久性侧向力系数,根据后车轮满载静载荷,取值为0.15。

2.3.3 制动力工况

由于制动时轴荷转移的作用,后轴上的垂直负荷减小,用于静强度计算时,根据经验,最大制动力F2等于最大附着力F,汽车后轮与路面接触点处的垂向力F2应为F0r,侧向力进行忽略。

用于耐久性计算时,汽车后轮与路面接触点处的垂向力F1可为F0r,根据经验,纵向力F1可按四分之一的最大附着力F计算,侧向力进行忽略。

2.3.4 驱动力工况

由于驱动时轴荷转移的作用,后轴上的垂直负荷会增加,用于静强度计算式,根据经验,最大驱动力F2等于1.1倍后车轮满载静载荷F0r,汽车后轮与路面接触点处的垂向力F2为F1,侧向力可忽略不计。

用于耐久性计算时,汽车后轮与路面接触点处的垂向力F1可为F0r,根据经验,纵向力F1可按三分之一的最大附着力F计算,侧向力进行忽略。

表2 各工况车轮接地点加载力

2.4 刚度分析

图5 刚度分析

如图5所示,驱动桥壳最大变形量为2.11mm。按《QC/T 534标准驱动桥壳垂直弯曲刚性试验评价指标》要求,满载轴荷时每米轮距最大变形不超过1.5mm;该驱动桥轮距为1.9m,桥壳允许最大变形为≤2.85mm;故该结构满足刚度要求。

2.5 强度分析结果

考虑到承受载荷类型,使用条件,制造误差等因数,确保零件在实际使用过程中不发生失效,根据工程经验,安全系数一般≥1.5。如表3所示,在后处理软件Hyperview中查看等效应力,获得驱动桥壳的应力结果,最大应力均不超过材料ZGD650-830的屈服强度650MPa,安全系数都在1.5以上,故该结构满足强度要求。

表3 强度分析结果

3 疲劳分析

3.1 方法与理论

考虑到节约新产品开发的成本以及缩短开发周期,需对驱动桥结构进行疲劳损伤预估。疲劳累积损伤理论是基于当部件工作应变大于疲劳极限应变,部件每一次应变循环后均发生一定量的损伤,当损伤量累积到临界值时,部件发生疲劳破坏。

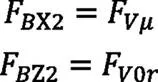

图6为应变疲劳分析流程。载荷值取自本文表2中各耐久性工况,并提交OptiStruct求解器进行求解,获得不同工况下应变结果,导入nCode designlife软件中作为疲劳分析中的应变场。如表4所示,以世界重型商用车辆瞬态循环为基础,调整加速度和减速度行程的驾驶循环为参考,结合本文分析的纯电动客车定位为城市客车(新能源公交车),市区比例占比100%,根据经验,设定总循环公里数为100万公里以及每10公里出现的次数。在经过相应的循环周期后,得出应变疲劳累积损伤值,以评估驱动桥结构疲劳损伤是否满足要求。

图6 应变疲劳分析流程

表4 工况循环设置

3.2 疲劳损伤结果

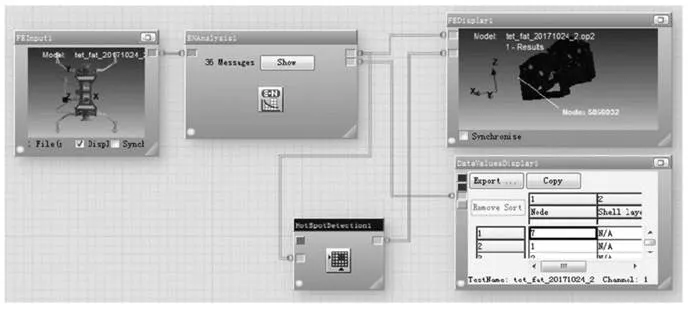

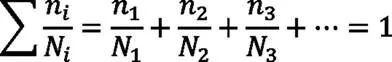

假设各工况应变引起的疲劳损伤进行线性叠加,而某工况应变造成的疲劳损伤与该工况应变所施加的循环数n和在同一应变下直至发生破坏时所需的循环数N的比值成正比,比值n/N一般称为损伤比。很显然,多种工况加载,则认为总损伤等于各损伤比的总和,且当损伤比总和等于1时发生破坏,用公式来表示即为:

如图7所示,最大累积损伤值为0.163,出现在两端承载座上的轴头座根部,其余部分累积损伤值极小,损伤累积未达到临界值1,故认为本文所设计驱动桥结构满足疲劳寿命要求。

图7 疲劳损伤结果

4 结论

上述计算结果表明该驱动桥结构最小离地间隙≥135 mm,通道宽≥500mm;垂直弯曲变形为2.11mm,小于国家标准要求值;构件安全系数均在一般要求的1.5以上,累计疲劳损伤值远小于1。

综上所述,可得到以下结论:

(1)该双轮毂电机驱动桥方案满足低地板宽通道要求,桥壳结构达到要求的刚强度和 疲劳性能指标。

(2)该设计方案为轮毂电机驱动桥布置提供了一个方向,具有一定的参考价值。同时,性能校核方法为双轮毂电机驱动桥开发提供了理论依据,为后续开发工作打下基础。

(3)如图8所示,为某轮毂电机匹配本文所设计产品的案列。

图8 产品设计图

[1] 王霄锋.汽车底盘设计[J].北京:清华大学出版社,2010.

[2] [德]约森·赖姆佩尔(著).悬架元件及底盘力学.王瑄(译),朱德照(校).长春:吉林科学技术出版社,1992.

[3] 余志生.汽车理论.5版.北京:机械工业出版社,2009.3.

[4] 国家标准化管理委员会.汽车驱动桥台架试验评价指标:QC.T 534 -1999[S].北京:中国标准出版社,1999.

[5] 国家标准化管理委员会.重型商用车辆燃烧消耗量测量方法: GB/T 27840-2011 [S].北京:中国标准出版社,2011.

[6] 国家标准化管理委员会.低地板及低入口城市客车结构要求: GB/T 19260-2017 [S].北京:中国标准出版社,2017.

[7] 成大先.机械设计手册.第1卷.五版.北京:化学工业出版社,2007.11.

Structural Design and Fatigue Analysis of a Double-Wheel Motor Driven Bridge of a Pure Electric Bus

Huang Xiang

(Shanghai Komman Vehicle Component Systems Stock Co. Ltd, Shanghai 201815)

Compared with the centralized and double-wheeled electric drive axle structure,the double in-wheel motor drive scheme can improve transmission efficiency and save energy.In this paper, a rear drive axle of full electric bus with the double in-wheel motor is taken as the research object. The CATIA three-dimensional software is used to design the drive axle structure. According to the grounding point force condition of the wheel, the Hyperworks software is used to assess the stiffness and strength; combined with the fatigue accumulation damage theory, in order to meet the fatigue life require -ment, the fatigue damage of the drive axle structural member is evaluated by the linear static duty cycle. The study shows that this drive axle structure can meet the theoretical design requirements of low floor, wide channel, stiffness and strength and fatigue life.

Full electric bus; In-wheel motor; Drive axle; stiffness and strength; fatigue damage

U469.72

A

1671-7988(2019)09-03-05

U469.72

A

1671-7988(2019)09-03-05

黄详 (1985-),男,本科,工程师,就职于上海科曼车辆部件系统股份有限公司,主要从事客车底盘设计与分析。

10.16638/j.cnki.1671-7988.2019.09.001