微流控器件技术概述和专利申请申请人分布

2019-05-14金桥

金桥

(国家知识产权局专利局专利审查协作湖北中心,武汉430070)

1 微流控技术(Microfluidics)的基本概念

微流控(Microfluidics)指的是使用微流道或者微流路(直径尺寸在10~100μm)处理或者操纵微小量流体(体积在μL或者亚μL)的系统所涉及的科学和技术,是一门涉及化学、物理、微电子、生物或生物医学的新兴交叉学科。实现微流控的系统,一般被称为微流控器件。微流控器件,一般通过微加工技术制造,在制造过程中,将包括采样、稀释、混合、加试剂、反应、分离、富集、检测等功能单元集成在器件上,可多次使用,因此,也称其为器件实验室(Lab-on-a-Chip)。

2 微流控器件的流体驱动与控制技术

微流控器件内是对微尺度(直径尺寸在10~100μm 的流道中)流体进行操纵和控制,通过引导流体的流动方向及其流动路径,在器件内实现流体或者流体内物质的分析、分离、混合、分散、反应。因流体表面张力的作用,微体积的流体在微流道内流动所受阻力较其在宏观环境中大,仅依靠流体自身重力,流体通常无法流动,实际中,通过在微管道网络中或者在微管道进出口处连接微泵/微阀等驱动部件或者单元,以实现流体按照预定方向//路径流动。在微流控器件中,可集成微电极、微检测、微探测等功能元件,实现分析、分散、混合、反应、分离、计量等功能,在医学检验中,常用于富集微量目标物质,实现微量检测。微阀作为微流控器件内驱动流体的动力源,属于微流控器件的核心元件,现主要有气动微阀、压电微阀、离心驱动等机械驱动方式以及电渗驱动、重力驱动、光驱动等非机械驱动方式。

3 微流控器件的加工材料和微加工技术

3.1 微流控器件的加工材料

微流控器件早期常用的材料是晶体硅、二氧化硅、玻璃。以PDMS 为代表的高分子聚合物材料近年来己成为微流控器件加工的主导原材料。

晶体硅散热性能好、硬度大、价格便宜、来源广、耐腐蚀,随着微加工技术的发展,硅材料最先被用于制造微流控器件。硅材料表面良好的洁净度、原子级的粗糙度,在成熟的微加工技术的支撑下,可一次性将微泵、微阀形成于器件中。但是,硅材料具有良好的导电性、不透光性、刻蚀流道的宽深比较低、粘合力小,限制了硅基微流控器件在化学、生物领域的应用,从而影响了硅在微流控器件的应用。

玻璃/二氧化硅作为硅材料的替代品,在硅材料后被广泛用于制造微流控器件。玻璃基微流控器件解决了,很适合日常的样品分析。

高分子聚合物材料由于来源广、成本低、易于加工成型等优点,得到了越来越多的关注。用于微流控器件制造的高分子聚合物材料主要有三大类:热塑性聚合物、固化型聚合物和溶剂挥发型聚合物。热塑性聚合物包括有聚甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PS)、聚碳酸酯(PC)、聚酰胺(PI)等。固化型聚合物有聚二甲基硅氧烷(PDMS)、环氧树脂和聚氨酯等。热塑性聚合物直接溶解于相应的溶剂中,而将固化型高分子聚合物材料和固化剂混合,将所得到的溶液注入模具中,固化变硬后,得到微流控器件。溶剂挥发型聚合物有丙烯酸、橡胶和氟塑料等,将它们溶于适当的溶剂后,同样,将所得到的溶液注入模具中,溶剂挥发后,得到器件。PDMS 是一种疏水类的有机硅物料,具有生理惰性、良好的化学稳定性,电绝缘性和耐候性、疏水性好,并具有很高的抗剪切能力,可在-50~200℃下长期使用,由此,PDMS 制造而成的微流控器件,可以被更好地与环境中装置、器件整合,在实际使用中,通过设计可在微流道中形成稳定的温度梯度,对可见光与紫外光的可穿透性预定目标物质或流体所在的位置,因PDMS 的无毒、透气性,在生物/医学实验中被广泛应用[1]。

3.2 微流控器件的微加工技术

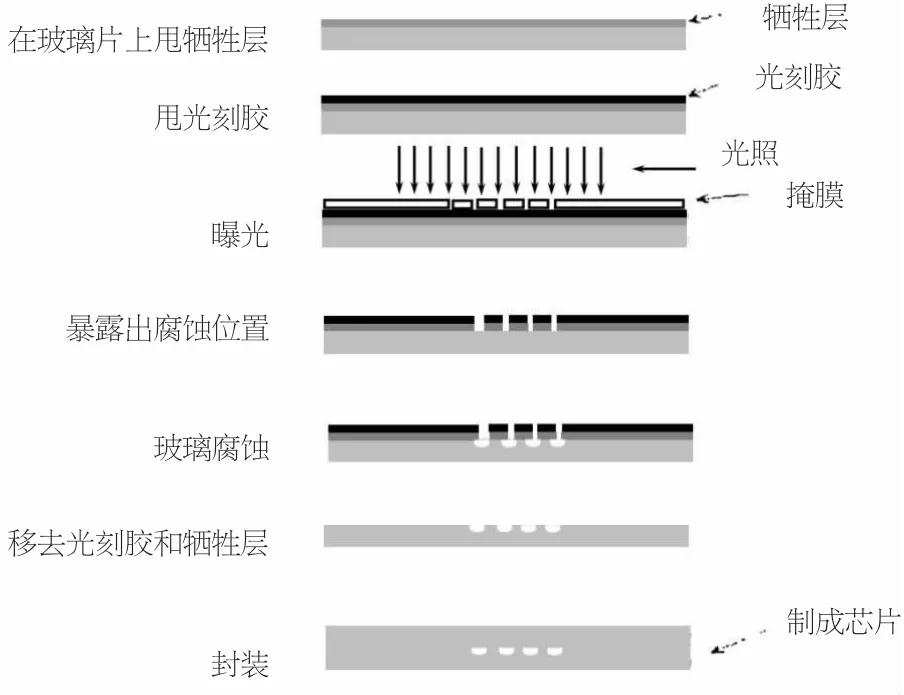

图1是利用光刻技术加工玻璃基微流控器件的流程图。第一步,在玻璃片的表面喷涂一层被腐蚀的牺牲层,常用作牺牲层的材料是铬/金。因金直接被形成于玻璃表面上易脱落,先在玻璃表面上形成铬层,可提高玻璃表面和金之间的粘附性,金层是真正的牺牲层。第二步,以微加工技术中常用的紫外光光刻技术实现预先设计结构图案,后用腐蚀液腐蚀玻璃,腐蚀出的玻璃图案即需要的沟道图案。最后,除去光刻过程中形成于玻璃表面的光刻胶,再将上述有沟道图案的玻璃片与另一块玻璃片以适当方式键合,制成微流控器件。

图1 光刻技术加工玻璃基微流控器件的流程图

使用玻璃、二氧化硅、硅基材料作为微流控器件的加工材料,虽然微加工工艺技术成熟,并能充分融合于现有微加工制造工厂中,但加工成本过高,而使用聚合物材料加工微流控器件,因原材料成本、加工技术简单,综合成本低,对于“一次性使用”的分析领域非常重要。聚合物基微流控器件的加工方法包括紫外压印法、激光消融法、铸模法等。

聚合物基微流控器件的加工流程一般为:第一步,利用传统的紫外光刻工艺加工制造微流控器件的模具;第二步,浇铸方式得到包括未封闭沟道的聚合物片;第三步,如同前述玻璃基微流控器件加工过程;第四步,将具有沟道的聚合物片与另一聚合物片按照设计要求封装,得到微流控器件。常用的聚合物基微流控器件的封装方法为热叠合法,因组成聚合物基微流控器件的一个聚合物片的表面具有一种表面特性,而另一个聚合物片的表面具有另一表面特性,当两种表面特性不匹配时,会影响微流控器件的性能,一般情况下,可将聚合物片表面经过物理/化学处理,使其表面特性匹配。

4 微流控器件的检测系统

4.1 质谱检测器

质谱的基本原理是使试样中各组分在离子源中发生电离,生成不同荷质比的带电荷的离子,经加速电场的作用,形成离子束,进入质量分析器。在质量分析器中,再利用电场和磁场使发生相反的速度色散,将它们分别聚焦而得到质谱图,从而确定其质量。以质谱原理实现物质检测的质谱检测器,一般都灵敏度高、展现被检测物质的质量/结构信息、可检测物质种类多,并能实现高通量分析。将质谱检测器集成到微流控器件中,或者将其联用,可实现对化学、生物样品的快速、高效、大信息流量的分析。

4.2 电化学检测器

电化学检测器是测量物质的电信号变化,对具有氧化还原性质的化合物,如含硝基、氨基等有机化合物及无机阴、阳离子等物质可采用电化学检测器。电化学检测的原理是釆用电极作为传感器,将溶液中待测组分的化学信号直接转变为电信号。电化学检测的灵敏度不受微流控器件本身的流道直径影响,对物质所在的微流控器件部位的透光性无要求,具有极强的适应性,非常适合微流控分析系统集成化的要求。

4.3 光学检测器

光学检测法根据光学原理的不同分为荧光检测法、吸收度检测法、化学发光检测法、表面等离子体共振以及光纤等。以下简要阐述荧光检测法、吸光度检测法、化学发光检测法。

荧光检测法,指利用某些物质被紫外光照射后处于激发态,激发态分子经历一个碰撞及发射的去激发过程所发生的能反映出该物质特性的荧光,可以进行定性或定量分析的方法。在微流控器件中应用的荧光检测法主要是激光诱导荧光检测法,它的优点是灵敏度高(可达到10-9~l0-12mol/L,甚至能进行单分子检测)、选择性好、线性范围较宽,并且能与微流控器件分析系统相匹配,是应用最早且至今仍应用广泛的光学检测方法。当检测含有该类物质的溶液时,通过检测入射荧光和透射荧光的光强,可获得该物质的含量或者判断该物质是否存在。

吸光度检测,吸光度是指光线通过溶液或物质前的入射光强度与光线通过溶液或物质后的透射光强度的比值(I0/I1)、该比值以10 为底的对数(即lg(I0/I1)),其中I0 为入射光强,I1 为透射光强,以溶液而言,影响光强的因素有溶剂、浓度、温度等。经发现,一些物质不具有荧光性,作为荧光检测发的补充,将吸光度检测装置与微流控器件实现集成。

化学发光检测,又称为冷光(cold light),是由化学反应而产生的光辐射。利用被检测物化学或生物反应过程中发光的强度来确定被测分析物的含量,灵敏度极高、选择性较好、仪器简单、分析速度快、线性范围可宽达几个数量级。

5 微流控器件国内外专利申请统计

对于某项技术,专利申请量的变化趋势体现了业界(包括科研和产业)对其的投入程度的变化,并且,专利的申请量能够体现不同国家和不同公司在具体技术领域的地位。针对1987年至2017年的微流控器件专利申请进行了统计分析,全世界申请量8969 件,其中中国申请量为1870。

专利申请产出国一般是指一项技术的原创技术国,一般而言,一个国家拥有的原创技术越多,说明其在该技术领域的研发能力和技术实力越强。通过对所检索到的专利文献产出国进行统计分析(如图2所示),排名靠前的国家依次为美国、韩国、德国,并且排名第一的美国的申请量远远高于其他国家,显示出极强的统治地位。

图2 专利申请产出国排名

对全球申请人进行统计分析发现(见表1),排名前10 的申请人中没有中国的机构,并且,大学和科研机构占相当比重。进一步,对在华申请人进行统计分析发现(见表2),排名前10 的中国申请人中,都是高校及科研院所,而企业申请人排名最靠前的仅是第21 位,并且其申请量相对很少。由此可见,在中国存在着由研究走向产业的问题。

表1 全球申请人排名

表2 在华申请人排名

6 结语

微流控器件在生物、化学、生物医学等领域展现了巨大的应用前景。到目前为止,微流控器件的流体驱动和控制技术主要分为机械式和非机械式,其中,机械式的微泵/阀属于常用流体驱动结构。在器件加工材料方面,PDMS 相较于其他有机聚合物、玻璃等无机材料展现了一定优势。

对微流控器件技术领域的国内外专利申请进行统计分析,在申请量方面,美国一枝独秀,遥遥领先于其他国家,占全球申请量的60%以上。在中国国内,以中国科学院大连化学物理研究所、浙江大学、清华大学为代表的科研院所/大学属于主力,其申请量占比大,可见在中国国内,微流控器件技术还处于科研阶段,急需向产业发展。