密集烘烤烤烟不同品种烟叶霉烂特性研究

2019-05-14潘飞龙苏家恩宋朝鹏范志勇王新中徐成龙杨彦明

潘飞龙,苏家恩,宋朝鹏,范志勇,朱 凯,王新中,孙 军,徐成龙,杨彦明,贺 帆*

(1. 河南农业大学 烟草学院,河南 郑州 450002;2. 云南省烟草公司 大理州公司,云南 大理 671000)

【研究意义】烟叶烘烤损失是烟叶在烤房中的非正常烘烤而引起的损失[1],对烟叶生产和烟农造成重大损失[2]。近年来,烘烤期间烟叶腐烂霉变已经成为我国南方部分烟区如福建[3]、云南[4]、广西[5]等烘烤环节的重要经济损失之一。因此,研究密集烘烤过程中烟叶霉烂特性,阐明烟叶素质与烟叶霉烂关系,对指导烟叶生产、防控烟叶霉烂有重要意义。【前人研究进展】与常见烤坏烟基本类型不同,有研究认为烤烂烟是由于烟叶烘烤过程中变黄期温度过低、相对湿度过高,烟叶受腐烂真菌或细菌侵染所引起[6]。烘烤过程中烟叶霉烂主要集中于烤房的低温高湿层,尤其以气流上升式四层密集烤房的顶层最为严重,造成烟叶产量与质量的降低[7]。烟叶作为光合作用产物,富含糖类、蛋白质等营养物质,存储期烟叶易滋生微生物而导致腐烂霉变[8]。研究表明,温度和相对湿度是影响烟叶霉烂的重要因素之一[9],含氧量对烟叶霉烂也有一定影响[10]。曾婷英[11]等首次对烘烤期间造成烟叶霉烂的病原菌进行了鉴定,认为烘烤期烟叶的霉烂是由米根霉(RhizopusoryzaeWent et Geerligs)引起的侵染性病害,又称烟叶霉烂病。烟叶发生霉烂时,叶片内大分子物质被微生物降解,小分子物质如游离氨基酸含量等会发生明显变化[12]。烘烤过程中烟叶霉烂呈S型增长趋势[13],与温度密切相关;环境湿度是诱导烟叶霉烂的主导因素,湿度越高,烟叶霉烂程度越严重[14]。目前,对烘烤期烟叶霉烂的研究,多集中在环境条件对烟叶霉烂的影响等方面,而烟叶自身素质条件与烟叶霉烂的研究鲜有报道。【本研究切入点】本文从烟叶自身素质条件出发,通过测定烘烤过程中不同品种烟叶水分含量、主脉硬度、淀粉、还原糖和可溶性总糖含量的动态变化,并统计不同品种烟叶霉烂发生情况,探究烟叶霉烂发生规律。【拟解决的关键问题】本研究旨在系统地阐明烘烤过程中烟叶霉烂发生规律,明确烟叶素质与霉烂的发生关系,为优质烟叶生产、防止烘烤期间烟叶霉烂提供理论依据。

1 材料与方法

1.1 试验材料

试验于2017年7-9月在云南省大理州凤仪镇江西村进行,供试烤烟品种为红花大金元、K326、云烟116和云烟87。供试土壤为紫色土,土壤肥力中等均匀,排水灌溉系统良好,前茬作物水稻。土壤基本理化性质:pH 6.42,有机质33.62 g/kg,碱解氮186.48 mg/kg,速效磷24.67 mg/kg,速效钾131.57 mg/kg。供试部位为中部叶(9~11叶位),大田管理及烟叶采收均按照当地优质烤烟生产管理要求进行。

仪器设备:气流上升式四层密集烤房(规格:长8 m,宽2.7 m,高4.1 m),烤房保温保湿性能良好,风机为7号轴流风机;MIK-TH512温湿度记录仪(杭州美控自动化技术有限公司);数码相机(尼康D90);阿贝折射仪(上海光学仪器一厂); GY-3水果硬度计(艾普计量仪器有限公司);DHG-9030A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司);Auto Analyzer 3 AA3型连续流动化学分析仪(德国BRAN + LUEBBE公司生产)。

1.2 试验设计

选取当地常规气流上升式四层密集烤房,装烟密度54 kg·m-3,按照“三段式烘烤工艺”正常烘烤。试验设置4个不同烤烟品种处理,分别为T1:红花大金元;T2:K326;T3:云烟116;T4:云烟87。选取4个不同品种中部叶(均达到生理成熟),每个处理各选取4杆烟叶,分别均匀放置于烟叶易发生霉烂的低温高湿层(气流上升式四层烤房为第4层),自烤房点火后,每隔12 h取烘烤过程中不同品种烟叶,测定烟叶湿基含水率和自由水含量、主脉硬度及烟叶常规化学成分,同时每隔4 h记录烤房温湿度变化及烟叶霉烂变化。每组实验进行3次重复。

1.3 测定项目及方法

1.3.1 干球温度和相对湿度的测定 自烤房点火起开始计时,采用温湿度记录仪每隔4 h测定烤房的干球温度和相对湿度,直到烟叶霉烂停止为止。

1.3.2 烟叶霉烂率测定 每隔4 h采用数码相机对不同品种烟叶进行拍照,使用Photoshop作图软件对烘烤过程中烟叶霉烂发病率进行统计,至烟叶霉烂终止为止;统计不同品种烟叶霉烂病发病率及病情指数,参考王永栋[3]方法(表1)。

1.3.3 烟叶水分测定 每隔12 h取烤房第四层不同品种烟叶,按照聂荣邦[15]等方法用阿贝折射仪对烟叶自由水含量进行测定,烟叶湿基含水率按行业标准YC/T311-2009中烘箱法进行测定。

1.3.4 主脉硬度测定 均匀选取距叶柄处1~2 cm主脉组织的3个点为测定点,采用GY-3水果硬度计对烟叶主脉硬度进行测定,测定值的加权平均数为该烟叶主脉硬度。

1.3.5 化学成分测定 采用AA3型连续流动化学分析仪测定烘烤过程中烟叶的淀粉、还原糖和可溶性总糖含量,还原糖和可溶性总糖含量按照YC/T159-2002方法进行测定,淀粉含量按照YC/T216-2007方法进行测定。

1.4 数据处理

试验数据采用Microsoft Excel2010进行整理,用Origin9.1进行作图,用SPSS22.0进行多重比较及Pearson相关性分析。

2 结果与分析

2.1 烘烤过程中烟叶霉烂变化的不同阶段

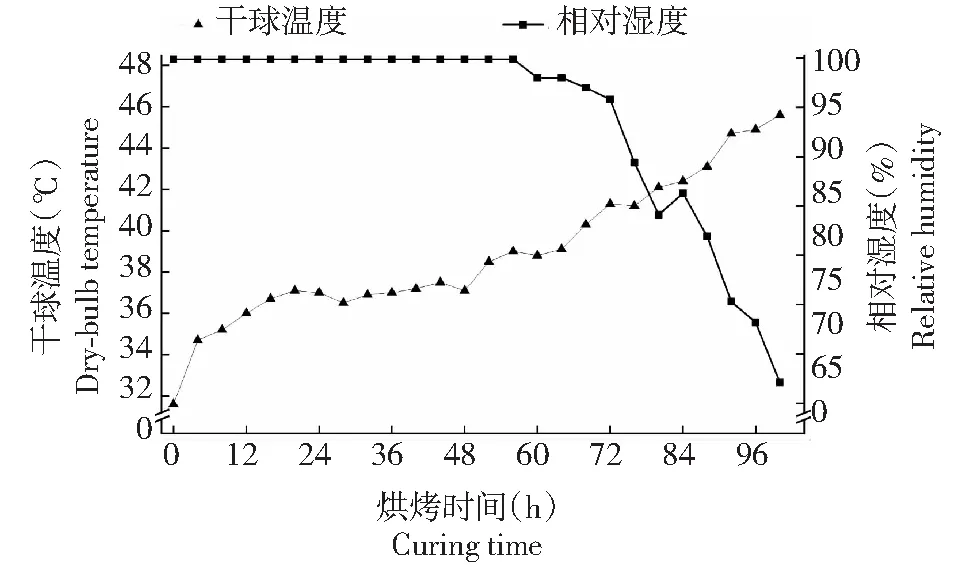

密集烘烤过程中烤房环境直接影响了烟叶的烘烤质量,如图1所示,为气流上升式四层密集烤房顶层的干球温度和相对湿度动态变化,可以看出烤房顶层相对湿度在60 h之前一直保持较高的状态,达到100 %,随后逐渐波动下降;烘烤至72 h时,烤房相对湿度快速降低,这可能与烟叶定色期排湿有关。烤房顶层干球温度则随着烘烤的进行呈波动升高趋势,变黄中期(24~60 h)烤房温度在36~38 ℃。

2.2 烘烤过程中不同品种烟叶水分含量变化

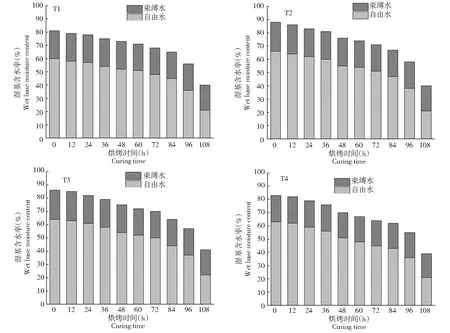

由图2可以看出,通过对烘烤过程中不同品种烟叶自由水和束缚水含量的测定,不同品种烟叶水分含量不同。T2烟叶湿基含水率最高,达到88.1 %,相应的其自由水含量也较高,为66.2 %;T1烟叶含水率最低,为81.3 %;不同品种烟叶湿基含水率由低到高为:T1

图1 烟叶烘烤过程中干球温度与相对湿度的变化Fig.1 Changes of dry bulb temperature and relative humidity during flue curing process

图2 烘烤过程中不同品种烟叶水分变化Fig.2 Changes of moisture in different tobacco varieties during flue curing process

2.3 烘烤过程中不同品种烟叶主脉硬度变化

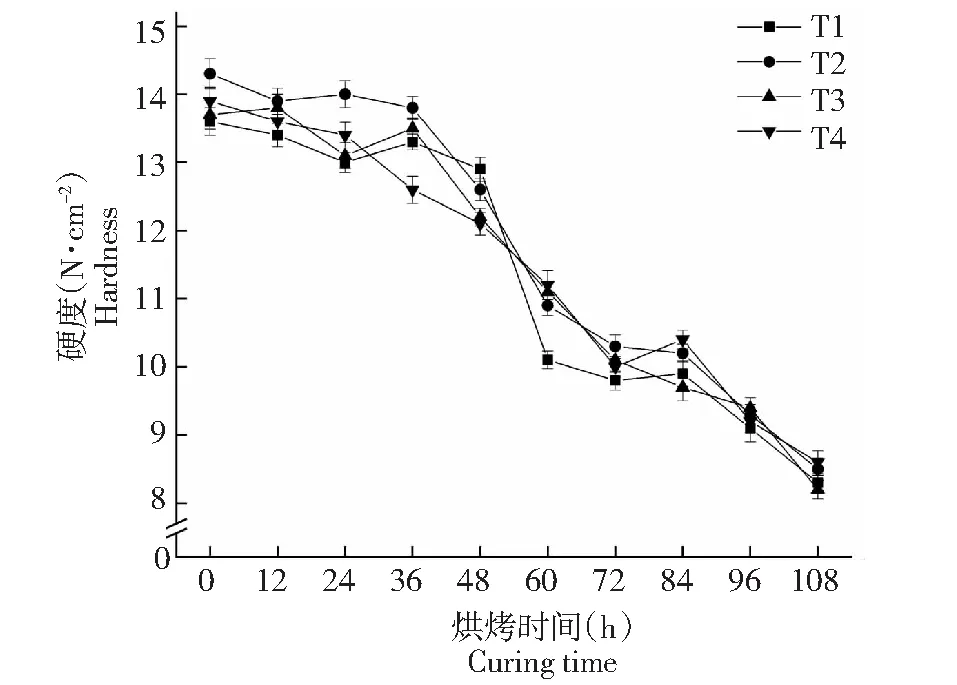

主脉硬度可以反映烟叶组织结构对外界环境的抵抗能力,不同主脉硬度烟叶抗逆性不同。由图3可知,烘烤前108 h烟叶主脉硬度呈波动下降,但不同品种烟叶主脉硬度略有不同;烟叶主脉硬度从大到小为:T2>T4>T3>T1。不同品种烟叶主脉硬度在48 h之前均保持较高,随后快速降低;烘烤至108 h,不同品种烟叶主脉硬度差异不显著,且达到最低值。

2.4 烘烤过程中不同品种烟叶化学成分动态变化

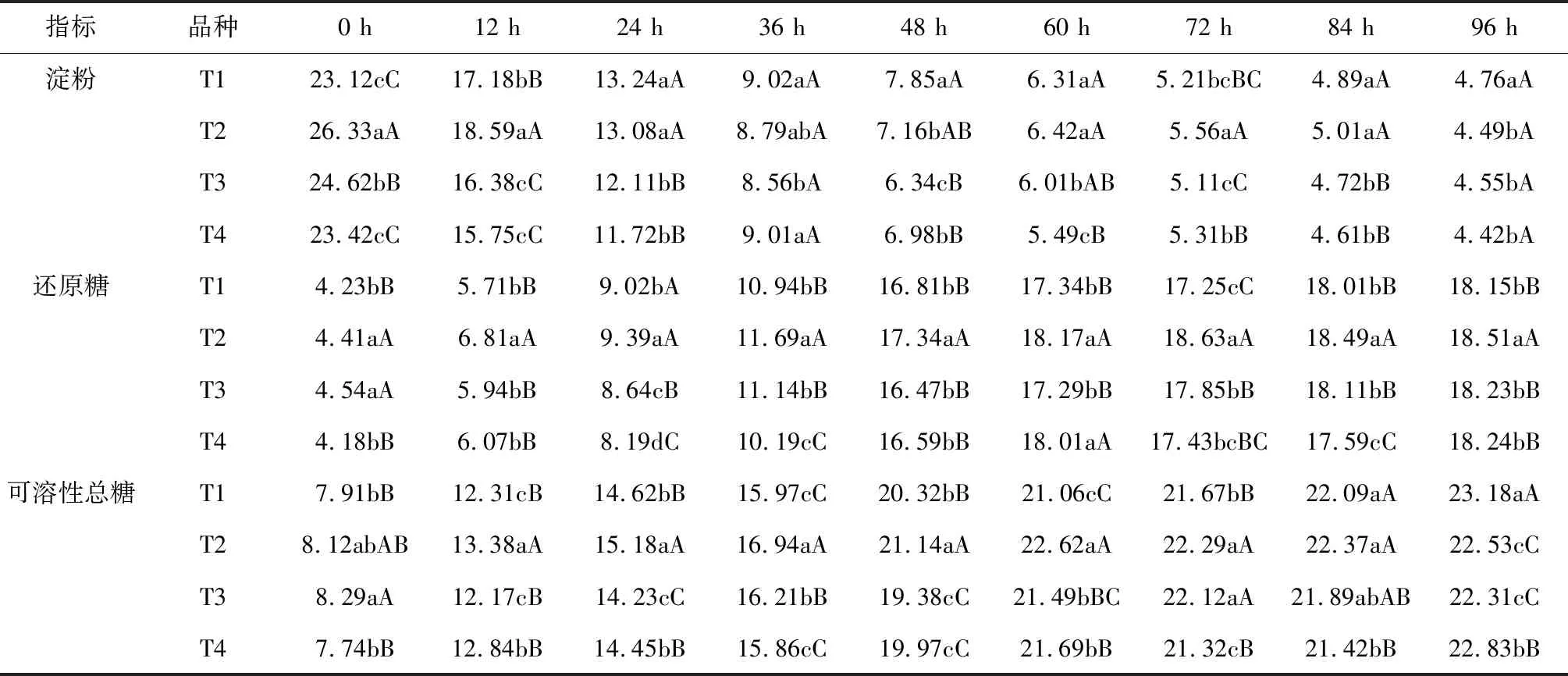

烘烤过程中烟叶发生腐烂霉变,与烟叶自身营养物质密切相关。由表2可知,烟叶烘烤过程中淀粉逐渐降解,淀粉含量逐渐降低,还原糖和可溶性总糖含量逐渐升高。T2品种鲜烟叶淀粉含量最高,而T1烟叶在烘烤过程中淀粉含量较高;通过对不同品种烟叶淀粉降解速率对比可知,T1烟叶淀粉降解速率较慢,T3、T4烟叶淀粉降解速率相对较快;淀粉降解主要发生在烟叶变黄期(72 h前),定色期烟叶淀粉含量趋于稳定。不同品种烟叶还原糖和可溶性总糖含量不同,烘烤过程中,T2品种烟叶还原糖和可溶性总糖含量较高,T1烟叶还原糖和可溶性总糖含量较低,这可能与烘烤过程中淀粉降解有关。

2.5 不同品种烟叶霉烂变化分析

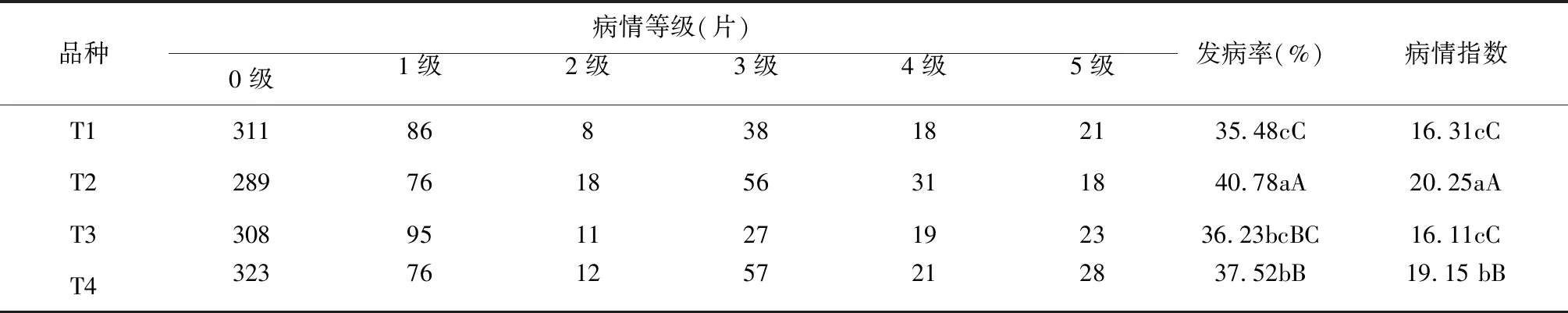

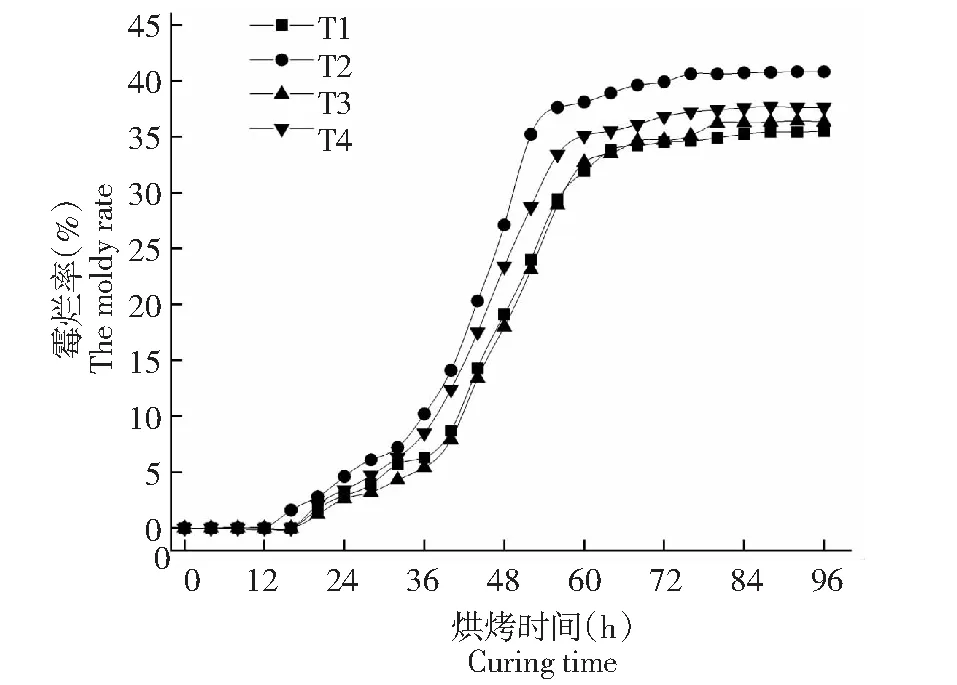

由表3可知,不同品种烟叶霉烂发病率不同,霉烂发病率:T2>T4>T3>T1,病情指数:T2>T4>T1>T3,表明T2品种烟叶发病率及霉烂程度最严重。进一步分析烘烤过程中各品种烟叶霉烂情况动态变化(图4)可知,烟叶霉烂主要发生在变黄期(72 h前),呈S型增长趋势,36~60 h为烟叶霉烂爆发式增长时期;烘烤至定色期,烟叶霉烂逐渐停止。T2品种烟叶霉烂发病时间最早(16 h),霉烂率最高;不同品种烟叶霉烂终止时间基本一致(76 h)。

图3 烘烤过程中不同品种烟叶主脉硬度动态变化Fig.3 Dynamic changes of hardness of main veins of different tobacco varieties during flue curing process

2.6 烟叶水分含量、主脉硬度、化学成分与烟叶霉烂病相关性分析

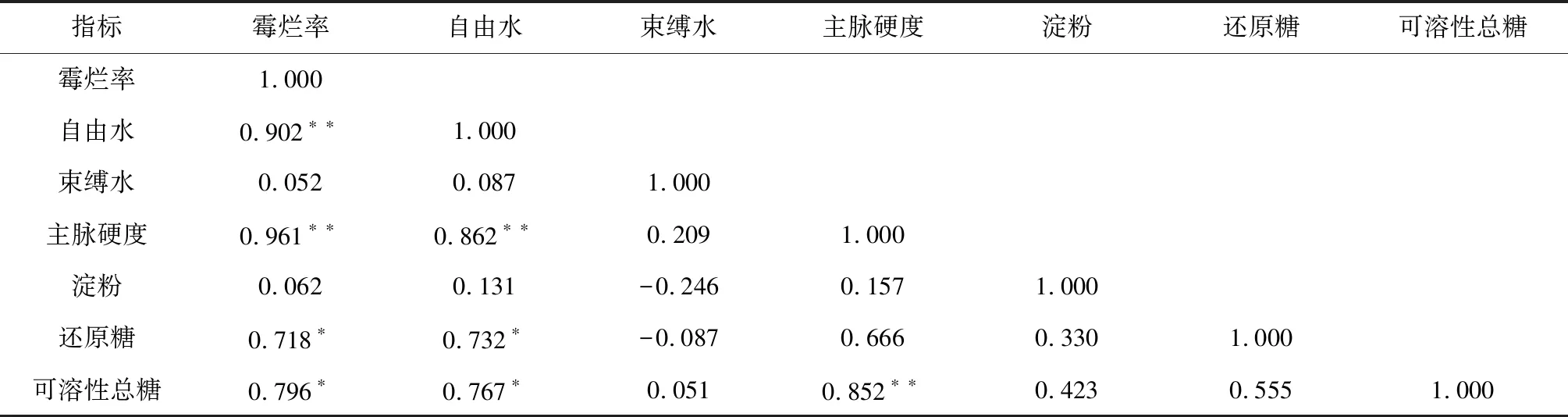

由表4可知,烟叶自由水含量、主脉硬度与烟叶霉烂率呈极显著正相关(r=0.902、0.961,P<0.01);烟叶还原糖、可溶性总糖含量与烟叶霉烂率呈显著正相关(r=0.718、0.796,P<0.05);烟叶束缚水含量、淀粉含量与烟叶霉烂率相关性不显著(P>0.05);由此表明,烘烤过程中烟叶发生腐烂霉变与烟叶自由水含量和主脉硬度关系最为密切,与还原糖和可溶性总糖含量关系次之,而束缚水含量和淀粉含量对烟叶腐烂霉变影响作用较小。

表2 烘烤过程中不同品种烟叶淀粉、还原糖和可溶性总糖动态变化

注:同一指标不同品种不同小写字母和大写字母分别表示差异显著(P<0.05)和差异极显著(P<0.01),下同。

Note: The same indicator of different varieties of different lowercase letters and capital letters, respectively, the difference was significant (P<0.05) and the difference was extremely significant (P<0.01), the same as below.

表3 不同品种烟叶霉烂病发生情况

表4 烟叶水分含量、主脉硬度、化学成分与烟叶霉烂病之间相关性

注:*表示在0.05水平上显著相关;**表示在0.01水平上极显著相关。

Note: * indicates a significant correlation at the 0.05 level; ** indicates a very significant correlation at the 0.01 level.

3 讨 论

烘烤过程中烟叶腐烂霉变已经成为烟叶烘烤环节重要的经济损失之一[16],烟叶霉烂主要发生在变黄期及定色前期(图4),不同品种烟叶霉烂特性不同。自由水是植物细胞内的良好溶剂,参与细胞代谢反应[17],自由水含量越高,植物细胞内原生质的粘度越小,代谢活动越旺盛。本研究发现,不同品种烟叶自由水含量由低到高为:T1

图4 烘烤过程中不同品种烟叶霉烂动态变化Fig.4 Dynamic changes of tobacco leaf mildew in different varieties during flue curing process

烘烤过程中烟叶经历了复杂的生理生化变化,大分子物质如淀粉等发生降解,小分子物质含量增加[19]。本研究发现,T2品种鲜烟叶淀粉含量最高,T1烟叶在烘烤过程中淀粉含量较高; T1烟叶淀粉降解速率较慢,T3、T4烟叶淀粉降解速率相对较快,这可能与不同品种烟叶烘烤特性有关[20]。烘烤过程中,T2品种烟叶还原糖和可溶性总糖含量较高,T1烟叶还原糖和可溶性总糖含量较低,这可能与烟叶淀粉降解有关。

不同品种烟叶在烘烤期霉烂状况不同,本研究发现,烟叶霉烂发病率:T2>T4>T3>T1,T2品种烟叶最易发生霉烂;病情指数[21]是考虑发病率和严重程度的综合指标,病情指数越大,病害越严重,本研究表明烟叶病情指数:T2>T4>T1>T3,即T2品种烟叶抗霉烂性最差。不同品种烟叶发生霉烂主要在变黄期,呈S型增长趋势,其中T2品种烟叶霉烂开始时间最早,这可能与其抗逆性较差有关[22]。相关性分析表明,烘烤过程中烟叶霉烂与烟叶自由水含量、主脉硬度呈极显著正相关,与还原糖、可溶性总糖含量呈显著正相关,与束缚水含量、淀粉含量相关性不显著。由此可知,烘烤过程中烟叶霉烂与烟叶自身素质密切相关,其中烟叶自由水含量和主脉硬度与烟叶霉烂关系最为密切,还原糖和可溶性总糖含量关系次之,而束缚水含量和淀粉含量对烟叶霉烂影响作用较小。

4 结 论

烘烤过程中不同品种烟叶霉烂的变化趋势基本相似,但不同品种的烟叶水分含量、主脉硬度及化学成分含量各指标在烘烤不同阶段表现出不同,且各指标变化幅度也存在一定差异。烟叶水分含量、主脉硬度、化学成分与烟叶霉烂病相关性分析表明,烘烤过程中烟叶霉烂与烟叶自由水含量、主脉硬度呈极显著正相关,与还原糖、可溶性总糖含量呈显著正相关;因此,烟叶自由水含量、主脉硬度、还原糖和可溶性总糖含量均可作为研究烟叶霉烂的有效参数。根据烘烤过程中烟叶霉烂变化规律,结合烟叶自身素质特点,制定有效的烟叶生产措施并合理调控烟叶烘烤环节,确保烟叶生产的质量和效益。