AGV的设计计算和不平路况下运行稳定性的仿真分析

2019-05-14曹冲振王洪祥王凤芹阚常凯许彤然

文/曹冲振 王洪祥 王凤芹 阚常凯 许彤然 徐 杰

AGV在承载货物运行时,当遇到路面不平整的情况,会对AGV的运行平稳性造成影响。所以AGV能否在凹凸障碍路面平稳运行就成为设计时必须考虑的关键问题。本文通过建立仓储AGV虚拟样机,对其在凹凸障碍路面上运行的稳定性进行仿真分析,验证了AGV的设计能够满足平稳性要求。

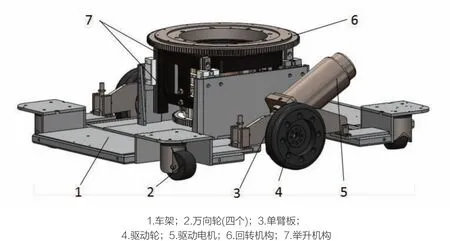

一、AGV的机械结构

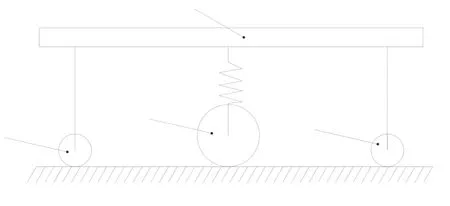

AGV的机械结构主要由以下五个部分构成:行走系统、减振结构、车架结构、举升机构和回转机构。AGV的整体结构,如图1。

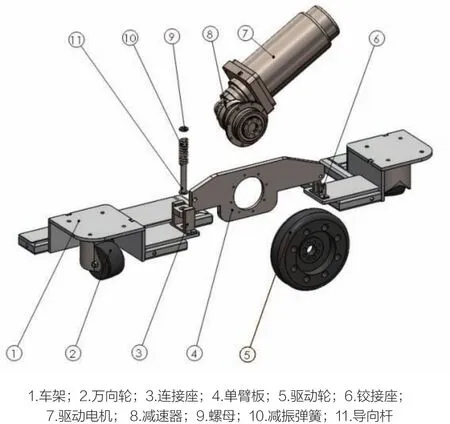

AGV行走系统方案,如图2:四个万向轮均不设有减振装置,驱动轮安装在单臂式独立减振装置上。

减振装置主要由单臂板、减振弹簧、导向杆、铰接座、销轴、连接座等组成,如图3。单臂板一端与铰接座通过销轴连接,另一端穿过导向杆,沿导向杆运动方向压缩弹簧。

减振弹簧的弹性系数决定了其对地面适应能力的大小,其压缩量应具有上限,该减震弹簧的弹性系数为K=6.38N/mm,材质选用C级碳素弹簧钢丝,钢丝直径d为4.0mm,总圈数n=10,弹簧中径D=30mm,节距p=0.3D=9mm。

万向轮的材料影响其能承载的重量大小,本方案中材料为酚醛树脂,轮子直径为65mm,轮宽32mm,万向轮高度92mm,最大承重300kg,单个重量为0.615kg。万向轮的转动阻力应较小,避免仓储AGV转动时产生较大的侧向力。

二、驱动扭矩计算

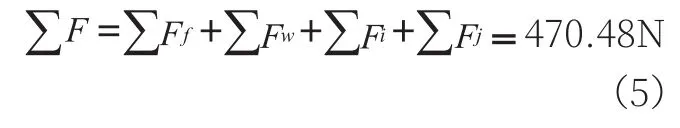

所设计的仓储A G V自重m1=100kg,最大载重量m2=300kg,空载时运行速度最高为2m/s,满载时运行速度为1.5m/s,最大加速度为0.5m/s²。仓储AGV在路面运行时需要克服来自地面的滚动摩擦阻力Ff、坡路阻力Fi、空气阻力Fw、加速行驶时的加速阻力Fj,如图4。

AGV行驶时的总阻力为:

已知运行地面为耐用型1.5mm环氧砂浆地坪,参考相关数据,地面与驱动轮之间的滚动摩擦系数为:μ=0.018~0.020,取μ= 0.019,总质量为m=m1+m2= 400kg,得:

求得加速阻力:

室内地面坡度α≤3°,求得最大坡路阻力:

图1: AGV机械结构

图2: AGV行走系统方案

图3:减振方案

图4:AGV行驶时受力分析

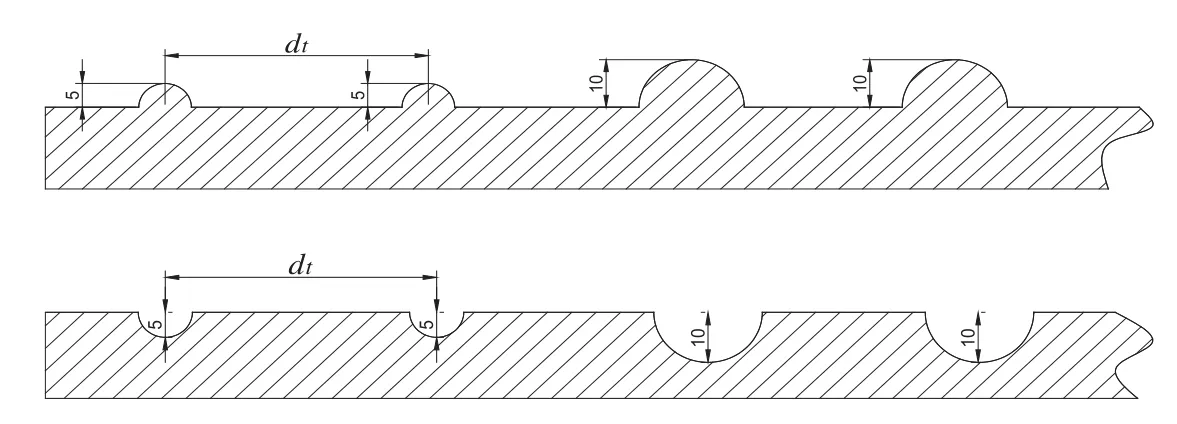

图5:凸起凹坑障碍示意图

负载时室内最高行驶速度为1.5m/s,Fw空气阻力可以不考虑。计算总阻力为:

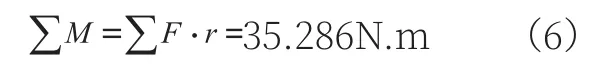

该方案中采用两个电机驱动,驱动轮半径r=0.075m,计算所需要总的驱动力矩为:

单个车轮轴所需扭矩:

该仓储AGV的减速电机扭矩要大于单个车轮轴所需要的扭矩。

三、仿真模型建立

1.模型的导入

由于采用SolidWorks进行机械结构设计,无需转换格式即可进行运动仿真。启用Motion工具,生成一个新运动算例,模型即导入仿真环境。导入之后在仿真环境中零件之间的装配关系仍然存在,各个零件都处于配合状态,不需要重新确定各个零件之间约束关系和材料属性等参数。

2.模型参数设置

将仓储AGV模型导入后:(1)设置重力方向及单位;(2)设置地面的材料为混凝土;(3)添加外力。SolidWorks中模拟实际环境,通过添加引力、AGV的重量、接触面、压力等实现。

四、动态稳定性仿真分析

查阅资料,国家标准G B/T20721-2006(自动导引车通用技术条件)对于路面环境有具体要求:路面台阶高度的最大允许值为5mm(含5mm),路面沟宽幅度的最大允许值为8mm(含8mm)。为了能综合分析验证所设计结构是否合理,运行过程中仓储AGV的稳定性是否满足要求,至少应验证以下内容:①所计算的驱动减速电机的扭矩是否合理,能否满足速度、加速度要求;②减振弹簧是否满足越过不平整路面时的要求,能否使万向轮与地面不脱离。

为此设计有两种使用工况:一种是仓储AGV满载时,货架高度2m,载重300kg,重量均匀分布在每一层,运行速度为1.5m/s;另一种是仓储AGV空载时,无任何载重,运行速度为2m/s。

1.满载时直线行驶

(1)仿真设置

在S o l i d W o r k s中建立10000mm×10000mm×50mm的方形板,作为场景中的地面,材料为混凝土。在其表面建立凹凸障碍,以模拟实际场景中的凹坑和凸起。在SolidWorks中建模时,凸起为采用凸出半圆柱方式,设其高度为Ht,凹坑为采用凹下半圆柱方式,设其深度为ht,考虑到实际路面状况可能比较恶劣,所以选取的障碍高(深)度要比国家标准大一些,选取的尺寸如下:凸起障碍高度Ht(单位mm):5 5 10 10 15 15 20 20

凹坑障碍高度ht(单位mm):-5 -5-10 -10 -15 -15 -20 -20

凸起凹坑障碍示意图,如图5。

相邻的两个障碍之间的距离大于一个车身长度,仿真时取间隔距离dt=1000mm。将该路面模型导入到虚拟样机中,调整好AGV与路面的位置关系,尽量使AGV的驱动轮、万向轮与地面相切。然后添加接触关系,并添加静摩擦力和动摩擦力,动摩擦系数为f =0.019,而静摩擦系数为fx= 0.5。分别给两个驱动轮添加驱动马达,设置AGV以最大速度= 1.5 m/s运行,设置仿真时间为10s。

(2)凸起障碍的仿真结果

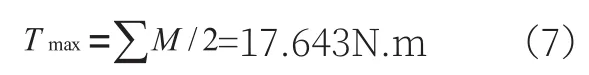

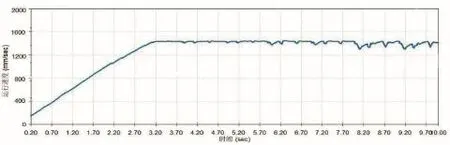

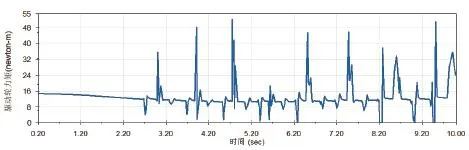

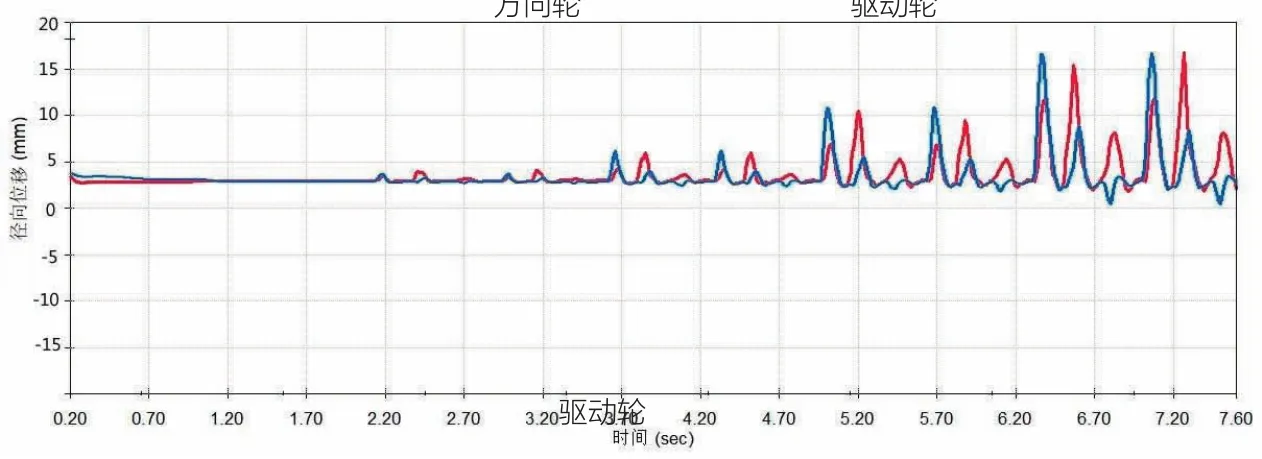

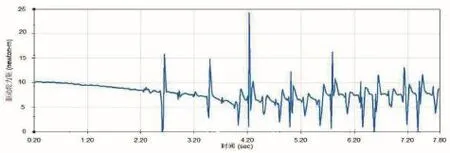

查阅相关资料,分析图中产生的尖点分别对应着多次碰撞,应当忽略碰撞情况的极值,提取出静态接触力进行分析。图6是AGV满载时的运行速度,经过3s加速至1.5m/s,并保持匀速行驶,经越过障碍物时有轻微波动但是整体很平稳。图7是AGV依次经过从低到高的凸起障碍时,后万向轮、驱动轮在竖直方向的竖直跳动位移变化曲线。可以看出,在驱动轮越过前6个障碍(H≤15mm)时,后万向轮与驱动轮竖直方向的位移变化相近且发生时间交错,表示越过凸起障碍时万向轮与驱动轮总能接触到地面,以保持运行的平稳性。但当遇到越高的障碍(H≥20mm)时,万向轮竖直位移变化大于20mm(离地状态),说明此时运行平稳性较差,出现颠簸。

图6: 越过凸起障碍时运行速度变化

图7: 越过凸起障碍时万向轮与驱动轮竖直位移变化

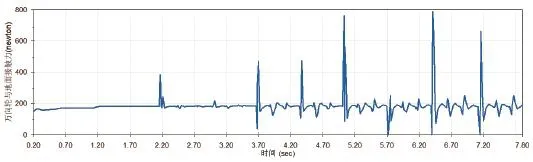

图8: 越过凸起障碍时驱动轮力矩变化

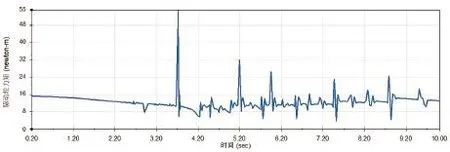

图9: 越过凹坑障碍时驱动轮力矩

图10: 越过凹坑障碍时整体质心位置变化

图11: 越过凸起障碍时万向轮、驱动轮竖直位移变化

图12: 越过凸起障碍时驱动轮力矩

图13: 越过凹坑障碍时万向轮与地面接触力

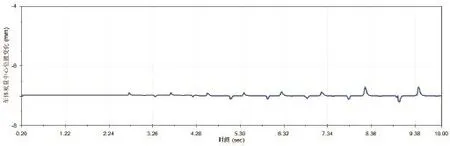

图14:车体质心位置变化

从图8中可以看出,驱动轮所需的扭矩在11N.m附近上下波动,但是经过20mm的障碍时所需扭矩大于18N.m,即所选的电机扭矩满足障碍小于15mm的路面,但是受碰撞的因素扭矩出现多次较大的峰值。综合分析该设计方案可以满足AGV在低于15mm的凸起障碍路面上稳定运行。

(3)凹坑障碍的仿真结果

图9显示驱动轮所需的扭矩同样在11N.m上下波动,验证了所选的减速电机能越过低于20mm的凹坑障碍。图10为整体质心在运行过程中的波动,幅度较小表明AGV的运行平稳,且凹坑障碍对其运行的平稳性影响远小于凸起障碍。该设计方案可以满足AGV在低于20mm的凹坑障碍路面上稳定运行。

2.空载时直线行驶

(1)仿真设置

除了载荷设置不同,其余设置方式和参数与上述相同。

(2)凸起障碍下的仿真结果

图11是空载情况下的AGV依次经过从低到高的凸起障碍时,前万向轮、驱动轮离地面的距离变化曲线。可以看出,驱动轮经过前8个障碍时,前万向轮竖直方向的位移均小于障碍物高度,表明当凸起障碍为(H≤20mm)时,万向轮也始终接触地面,符合减振弹簧设计要求。驱动轮平地行驶稳定扭矩低于8N.m,与计算结果基本一致,如图12。

(3)凹坑障碍下的仿真结果

图13是仓储AGV依次经过凹坑时前万向轮在竖直方向的接触力曲线。可以看出其在运行过程中一直保持与地面接触,但是在经过凹坑时接触力会瞬间增大,随着凹坑的尺寸增大,现象越严重。图14表示空载时整个车体质心波动较小,运行平稳,但是仍大于满载运行时的波动。

五、结束语

对仓储AGV在不平路况下的平稳性进行了分析,运用三维仿真软件对仓储AGV的运动过程进行仿真。仿真结果表明,减速电机的输出扭矩满足要求;减震弹簧选取合理,减振机构能使仓储AGV同时越过凸起障碍(L≤15mm)和凹坑障碍(H≤20mm),并使驱动轮保持有足够的驱动力,速度稳定、质心波动平稳。从而验证了所设计的AGV的结构满足平稳性要求,此研究也对仓储AGV平稳性的进一步研究提供了一定基础。