氧氯化锆生产中放射性废水排放的监管

2019-05-13蒋东民黄淑梅

李 洋,蒋东民,黄淑梅,罗 恺

(1. 中国辐射防护研究院, 山西 太原 030006)(2. 英格瓷(浙江)锆业有限公司, 浙江 湖州 313200)(3.西北有色金属研究院,陕西 西安 710016)

0 引 言

伴生放射性矿产资源开发利用过程中,天然放射性物质会随着废水、废气和固体废弃物进入环境,有可能影响到环境辐射水平,甚至造成环境污染。为了控制环境辐射水平,加强对伴生放射性矿产资源开发利用过程的辐射环境安全监管,国务院下发的“关于印发《土壤污染防治行动计划》的通知”(国发[2016]31号)中明确要求加强对矿产资源开发利用活动的辐射安全监管,有关企业每年要对本矿区土壤进行辐射环境监测。继2013年原环境保护部下发“关于发布《矿产资源开发利用辐射环境监督管理名录(第一批)》的通知”(环办[2013]12号,以下简称《第一批名录》)中明确提出对锆及氧化锆等5个行业进行辐射环境监督管理后,生态环境部于2018年7月5日发布了规范性文件“关于发布《伴生放射性矿产资源开发利用企业环境辐射监测及信息公开管理办法(试行)》的公告”(国环规辐[1]号)(以下简称《办法》),明确提出伴生放射性矿产资源开发利用企业组织开展环境辐射监测并及时公开环境辐射监测信息。该《办法》于2019年1月1日正式施行。《办法》中还明确要求“企业环境辐射监测发现流出物排放超标的,应立即停止排放、分析原因、并向省级生态环境主管部门报告”,提出了相关违法违规行为的责任追究问题。为了保持政策的一致性和连续性,《办法》中的伴生放射性矿产资源开发利用企业指的是按照《第一批名录》中开展辐射环境监管的条件确定环境辐射监测的企业。

氧氯化锆是锆冶金及化学锆的基础原料。根据国内主要生产企业的生产统计,2016年我国进口锆英砂标准矿65×104t,生产1.5×104t,氧氯化锆的生产量为22.5×104t。目前我国已成为世界上锆英砂消耗量最大的国家,氧氯化锆产量和出口量最大的国家[1-4]。对锆行业相关物料的放射性水平分析可知,作为氧氯化锆生产原料的锆英砂,放射性水平较高,而作为产品的氧氯化锆,放射性水平很低[5]。在氧氯化锆的生产过程中,锆英砂经过一系列的物理、化学变化,Th、U等放射性核素最终进入到酸性硅渣和废酸中,主要以废水或固体废弃物的形式排入环境[5]。以氧氯化锆为原料制备的金属锆和化学锆等下游产品的放射性水平一般也远低于国家规定的监管水平(铀(钍)系单个核素含量超过1 000 Bq/kg)。锆行业伴生放射性核素的环境排放主要集中在氧氯化锆生产环节。因此,氧氯化锆生产环节的污染物排放是整个锆行业辐射环境监督管理需要关注的重点。由于我国现行行业标准中没有放射性排放指标的要求,因此相关企业目前大多未对其进行控制。对当前氧氯化锆生产中放射性废水排放情况进行梳理,分析存在的与辐射监管要求相悖的问题,有利于该行业更好地按照《办法》的要求开展辐射环境管理。一酸一碱法是目前我国大型锆化学制品生产企业普遍采用的方法[4,6]。为此,对一酸一碱法企业氧氯化锆生产环节放射性废水排放情况进行分析,指出存在的与当前辐射监管要求相悖的问题,并提出改进的建议。

1 当前废水排放的监管要求

我国目前尚没有关于锆及氧化锆行业废水排放的放射性水平行业控制标准。目前国内相关标准有《污水综合排放标准》(GB 8978—1996)、《无机化学工业污染物排放标准》(GB 31573—2015)、《稀土工业污染物排放标准》(GB 26451—2011)、《铀矿冶辐射防护和环境保护规定》(GB 23727—2009)等。

《污水综合排放标准》规定了放射性指标作为第一类污染物在车间或车间处理设施排放口采样控制(总α≤1 Bq/g,总β≤10 Bq/g)。同时也规定:“该标准颁布后,新增加国家行业水污染物排放标准的行业,按其适用范围执行相应的国家水污染物行业标准,不再执行本标准。”《无机化学工业污染物排放标准》适用于包括氧氯化锆生产的锆化合物工业。但该标准仅规定涉钴重金属无机化合物工业在车间或生产设施废水排放口对放射性水平进行控制(总α≤1 Bq/g,总β≤10 Bq/g)。目前各矿产资源开发利用行业,仅有稀土行业的《稀土工业污染物排放标准》明确规定了车间或处理设施排放口废水中的放射性控制限值(U、Th总量≤0.1 mg/L)。此外,《铀矿冶辐射防护和环境保护规定》规定了铀矿冶废水的放射性排放标准(按照是否有稀释能力,即收纳水体是否大于排放量的5倍)分别为0.3 mg/L和0.05 mg/L,226Ra≤1.1 Bq/L。该标准说明中提到伴生放射矿山或选冶厂可参照执行。

2017年7月4日,生态环境部辐射源安全监管司曾在北京组织开展了锆及氧化锆开发利用项目废水中放射性物质排放限值专家咨询会,会议形成了以下纪要意见:废水暂按U、Th总量≤0.1 mg/L,226Ra≤1.1 Bq/L控制。生态环境部目前已委托中国辐射防护研究院作为主要起草单位编制锆及氧化锆行业辐射环境安全标准。

2 氧氯化锆生产环节废水的来源

氧氯化锆各生产企业所采取的生产工艺大同小异,本文选择行业内某企业的生产工艺对氧氯化锆生产环节废水的产生情况进行分析。

根据生产工艺不同,氧氯化锆产品分2种:一种为机械结晶产品,一种为自然结晶产品。机械结晶产品采用“一酸一碱”法生产工艺,以锆英砂为原料,经烧结、水洗、酸化,再经浓缩结晶、脱水甩干等工段加工制成。自然结晶产品由机械结晶成品工段产生的洗涤脱水母液以及精制氧氯化锆产品产生的洗涤脱水母液经重新浓缩、自然结晶、洗涤脱水等加工工段制成。

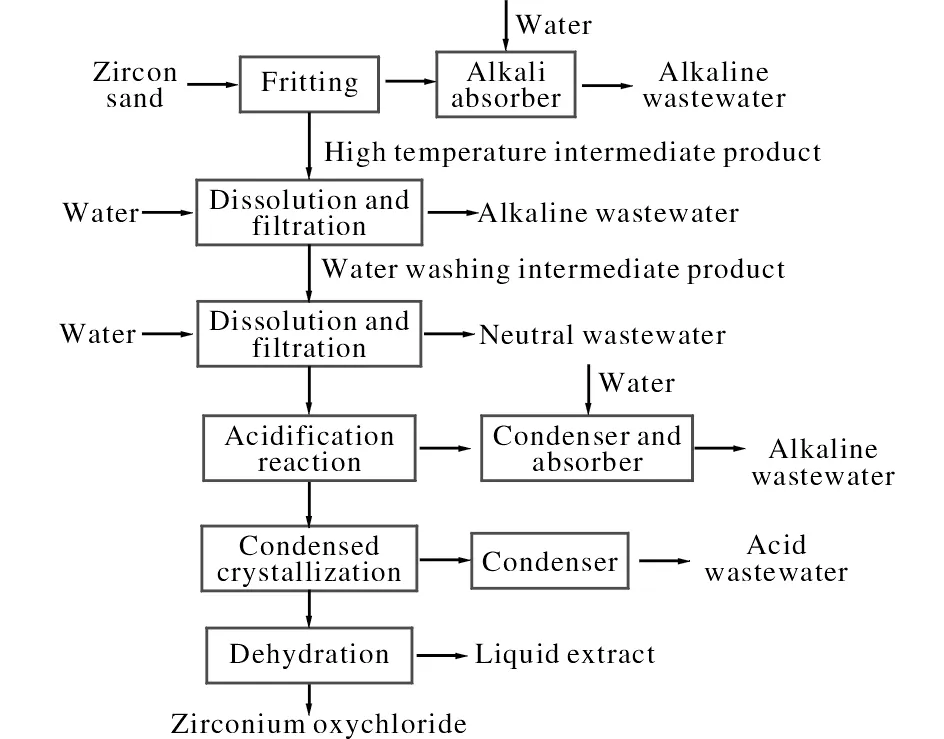

图1为某企业氧氯化锆机械结晶生产工艺流程及废水产生情况。由图1可知,该企业机械结晶生产过程产生的废水包括:①加热浓缩及溶解、过滤环节产生的碱性废水;②溶解、过滤环节产生的中性废水;③酸化环节产生的酸性废水;④脱水环节产生的母液。其中,溶解、过滤产生的碱性废水进入回收车间进行碱回收处理以及硅渣回收处理后转为中性废水,该工艺核心是利用生石灰与废碱水中的硅酸钠反应生成硅酸钙和氢氧化钠,从而去除废碱水中的杂质,并将除杂后的氢氧化钠溶液(10%左右)作为商品销售。因此不需单独考虑碱性废水处理;酸化环节产生的酸性废水可回用于生产,不需外排。

图1 某企业氧氯化锆(机械结晶)生产工艺流程图Fig.1 Flow chart of zirconium oxychloride production(mechanical crystallization) in an enterprise

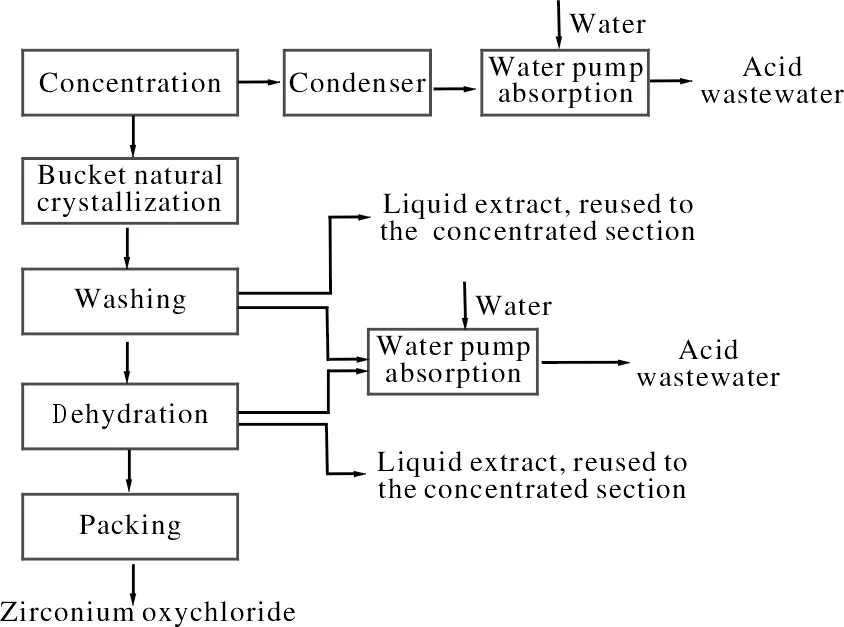

图2为某企业氧氯化锆自然结晶生产工艺流程及废水产生情况。由图2分析可知,该企业自然结晶生产过程产生的废水包括:①浓缩、洗涤及脱水环节产生的酸性废水;②洗涤、脱水环节产生的母液。其中,酸性废水可回用于生产,不需外排。

图2 某企业氧氯化锆(自然结晶)生产工艺流程图Fig.2 Flow chart of zirconium oxychloride production(natural crystallization) in an enterprise

综上分析可知,该企业氧氯化锆生产环节排放的废水主要来源是:①烧结环节产生的淡碱水;②溶解、过滤环节产生的中性废水;③脱水环节产生的母液。

3 放射性水平分析

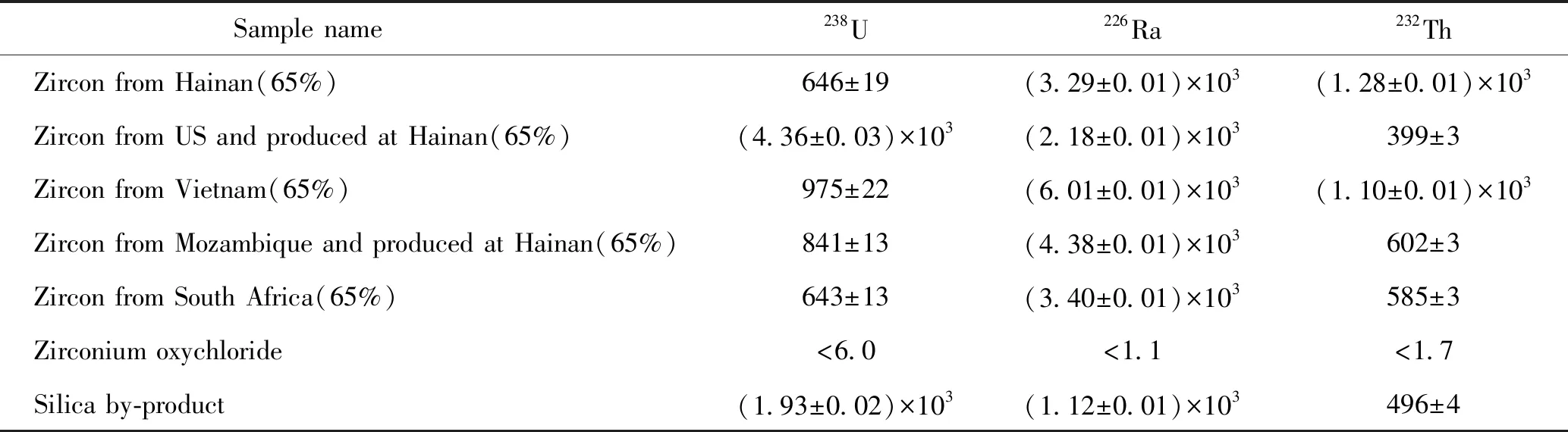

依据GB/T 11743—2013 《土壤中放射性核素的γ能谱分析方法》、GB/T 11713—2015 《高纯锗γ能谱分析通用方法》,对该企业使用的部分锆英砂原料、产生的固体废渣、氧氯化锆产品的放射性水平进行取样分析,结果见表1。

表1某企业原料、产品的放射性水平分析结果(Bq/kg)

Table 1 Radionuclide activity concentrations measured in raw materials and products of an enterprise

由表1可知,不同产地锆英砂的放射性水平有所差别,238U、232Th比活度可相差一个数量级,226Ra比活度相差不大。而该企业生产的氧氯化锆成品中的238U、232Th比活度远低于监管水平(1 000 Bq/kg)。

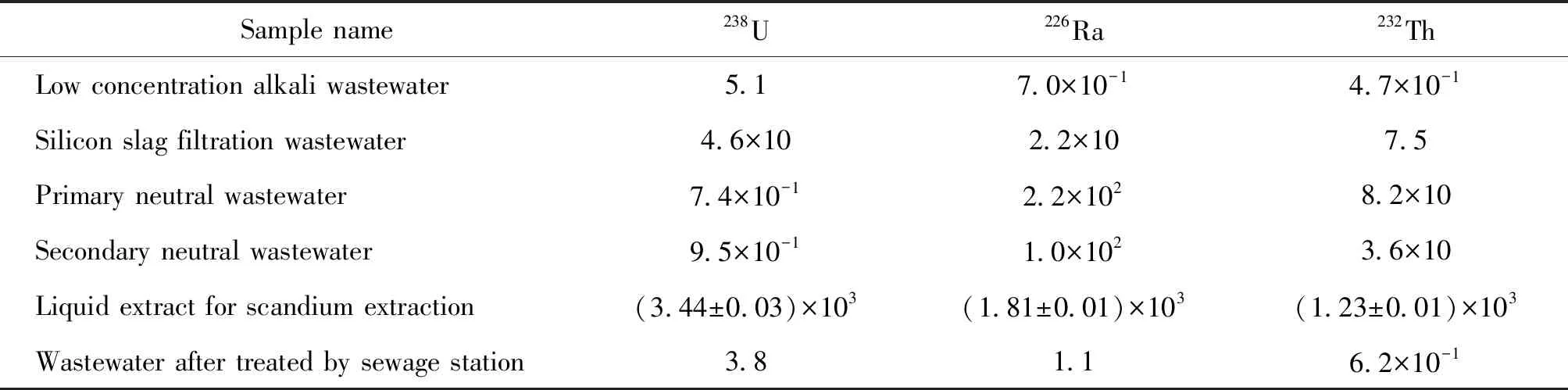

同时,依据GB/T 16140—1995 《水中放射性核素的γ能谱分析方法》、GB/T 11713—2015 《高纯锗γ能谱分析通用方法》对该企业氧氯化锆生产环节产生废水的放射性水平也进行了取样分析,结果见表2。由表2数据可知,该企业生产环节不同废水中的放射性水平差别很大,不同废水中的238U、232Th、226Ra之间的比活度关联度不大,中间环节废水的放射性水平要远低于萃取母液。此外,各类型排放废水以及污水站处理后废水中的放射性水平均较高,须处理后排放。

表2某企业生产环节产生废水的放射性水平分析结果(Bq/L)

Table 2 Radionuclide activity concentrations measured in wastewaters of an enterprise

4 建 议

氧氯化锆是锆冶金及化学锆的基础原料。由表1的分析结果可知,氧氯化锆成品中的天然放射性水平远低于监管水平。以氧氯化锆为原料的金属锆和化学锆等下游产品的生产一般不需要考虑辐射环境监管问题。因此,在氧氯化锆生产过程中控制由锆英砂原料引入的天然放射性核素的去向,对该行业的辐射安全管理至关重要。为了促进我国锆铪产业绿色发展,针对我国氧氯化锆生产的现状,提出以下建议。

(1)监控并控制锆英砂放射性水平氧氯化锆生产过程中的辐射问题是由锆英砂原料中的天然放射性核素238U、232Th、226Ra等导致。可要求锆英砂生产企业提供锆英砂原料的放射性检测报告或自行进行检测,摸清原料的放射性水平,并尽可能选择天然放射性核素浓度较低的原料。强化源头控制,有利于氧氯化锆生产环节废水的放射性水平控制。

(2)开展生产环节的辐射监测相关企业目前没有对生产活动中涉及的原料、中间产品、尾矿(渣)或者其他残留物中的铀钍含量进行监测。因此应尽快开展,摸清自身的辐射状况及可能存在的问题,有针对性的采取措施。

(3)对放射性废水单独处理目前氧氯化锆生产企业大多将放射性废水与其他废水一并处理,在去除非放射性污染物的同时附带的去除一部分放射性污染物,这与国家相关标准要求的第一类污染物在车间或车间处理设施排放口控制的原则是不相符的。而由表2的分析结果可知,氧化锆生产中废水的放射性水平较高。因此,相关企业应首先优化生产工艺,降低废水放射性浓度,然后根据不同废水的特性分别有针对性的选择适宜的放射性废水处理工艺,可以更好的实现氧氯化锆生产废水的放射性指标达标。

(4)确保固体废渣的安全处理处置废水处理后,原废水中的天然放射性核素转移到固体废渣中,不可避免的导致固体废渣体积的增大以及放射性水平的升高。相关企业应在厂区范围内建立贮存设施,对高于监管水平的固体废渣集中贮存。但是,与稀土等行业相比,氧氯化锆企业每年产生的高于监管水平的固体废渣数量有限。企业建设用于处置自身固体废渣的设施,既不现实,同时也会带来额外的环境风险。国家各级工业管理部门应统筹规划,解决锆及氧化锆行业及其他伴生放射性矿产资源开发利用行业产生的高于辐射监管水平固体废渣的最终处置问题。

(5)探索废水及废渣的再利用方式国际原子能机构明确提出,含天然放射性核素废物的优先处置方式是再循环利用[7]。2013年财政部下发的《矿产资源节约与综合利用专项资金管理办法》(财建[2013]81号)也提出:“国家重点支持轻、重稀土资源综合利用,稀有金属综合利用,低品位金矿及共伴生、尾矿资源综合利用。”企业应与相关科研单位合作,在国家伴生放射性矿产资源开发利用辐射环境监督管理框架下,优化生产工艺,探索相关废物的再循环再利用可能方式,从根本上减少需处理处置的废物量。

(6)制定锆行业废水排放的放射性控制标准相关企业和研究机构应尽快启动本行业废水排放的放射性控制标准研究,根据行业特点制定本行业的废水排放控制标准。