FeSO4浓度对Ti-6Al-4V合金表面微弧氧化膜层性能的影响

2019-05-13谢发勤高广睿王宝云

屈 静,呼 丹,谢发勤,高广睿,3,王宝云

(1.西安赛福斯材料防护有限责任公司, 陕西 西安 710018)(2. 西北工业大学, 陕西 西安 710072)(3.西北有色金属研究院,陕西 西安 710016)

0 引 言

高发射率材料可通过辐射散热形式强化传热,具有良好的节能效果。近年来,高发射率涂层在红外杀菌、窑炉节能、建筑隔热及航天器散热等方面均得到了广泛的应用[1-2]。碳化物(主要为SiC)、过渡金属氧化物(MnO2、Fe2O3、ZrO2、Cr2O3、NiO、TiO2、Co3O4等)及陶瓷矿化物具有较高的本征红外发射率,均可用于制备高发射率涂层[3-5]。Li等人[6]把ZrSiO4和硅铝酸盐玻璃粉的混合浆液涂覆于SiC基体,高温烧结后制备出高红外发射率涂层。该涂层在1~22 μm波段内的平均红外发射率可达0.93以上,而且具有较高的致密性与高温抗氧化性。黄建平等人[7]用电子束物理气相沉积(EB-PVD)技术在镍基合金表面制备La-CeO2涂层,发现当La的浓度达到40%时,涂层的红外发射率在2.5~25 μm波段内平均高达0.9。

目前表面涂层制备技术主要有物理气相沉积(真空蒸镀、离子镀、磁控溅射)、热喷涂、化学沉积、阳极氧化及在阳极氧化基础上发展起来的微弧氧化。微弧氧化作为一种新兴的金属表面涂层制备技术,通过施加高压使金属表面产生弧光放电,从而在电解液中原位生长出以氧化物为主的陶瓷膜层。利用微弧氧化技术制备的膜层可实现原位生长,从而保证与基体间具有良好的结合力,同时也具有制备工艺简单、不受工件形状限制、膜层组分易调节等优点。Wang等人[8]采用微弧氧化技术在2024铝合金表面制备含γ-Al2O3的高红外发射率膜层,膜层的红外发射率在8~20 μm波段内平均可达0.85。Ge等人[9]利用微弧氧化法在纯Nb基板上制备SiC掺杂膜层,与未掺杂SiC的膜层相比,掺杂SiC后膜层的红外发射率大幅提高,SiC的浓度增加到12 g/L时膜层的红外发射率可达0.8。

Fe2O3在3~20 μm波段内表现出较高的红外发射率。本研究通过在基础(NaPO3)6电解液中引入FeSO4,从而在膜层中形成Fe2O3,研究不同FeSO4浓度对微弧氧化膜层微观形貌、相组成、化学成分、结合强度及红外发射率的影响,拟在相同的工艺条件下获得较高红外发射率所对应的FeSO4浓度,为后续研究工作提供实用的参考数据。

1 实 验

实验以Ti-6Al-4V合金板材为基体,将其切割为30 mm×30 mm×2 mm的试样。用粗磨机将试样四角磨平,以防止出现尖端放电现象。试样表面依次用800#、1200#、1500#的砂纸打磨光滑,酸洗(HNO3、HF、蒸馏水体积比为3∶1∶10)5~8 s除去样品表面油污与氧化膜,最后用蒸馏水冲洗干净。采用MAO60H型交流微弧氧化设备恒压制备膜层,电解液中(NaPO3)6的浓度为10 g/L,FeSO4浓度分别为0、3、6、9、12 g/L,实验参数为:氧化电压500 V、频率600 Hz、占空比15%、氧化时间20 min。微弧氧化过程中,采用循环冷却水控制电解液温度在30 ℃以下。实验结束后取出试样,用清水冲洗干净,吹干。

采用TT 260型涡流测厚仪与TR-200型便携式粗糙度仪分别测量膜层的厚度与表面粗糙度。采用JSM6460型扫描电镜(SEM)及附带的能谱仪(EDS)表征膜层的微观形貌和元素组成。采用日本理学D/max-2200pc型X射线衍射仪(XRD)分析膜层的物相组成,测试条件:扫描速率6°/min,管流40 mA,扫描范围10°~ 90°。利用ESCALAB 250Xi型X射线光电子能谱仪(XPS)测试膜层的化学成分。采用JASCO FT/IR-6100型傅里叶变换红外光谱仪测试膜层的红外发射率。

2 结果与分析

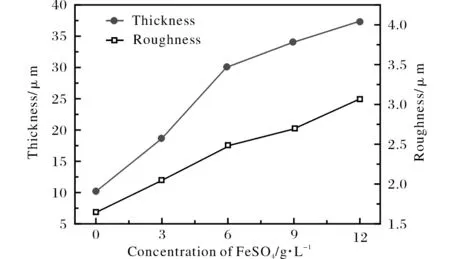

2.1 膜层厚度与粗糙度

不同FeSO4浓度下制备的膜层的厚度和表面粗糙度如图1所示。由图1可知,膜层的厚度与粗糙度随FeSO4浓度的升高均呈增加趋势。这主要是由于电解液(NaPO3)6中加入FeSO4后,离子浓度增加,反应驱动力增大,加快了溶液中离子向膜内部的迁移速度。微弧氧化反应过程中膜层同时存在生长与溶解,电解液中FeSO4浓度的持续增加容易导致电解液迅速升温,造成膜层溶解加快,故溶解速率与生成速率的差距缩小,后期膜层的生长速率减缓。

图1 不同FeSO4浓度下制备的微弧氧化膜层的厚度与粗糙度Fig.1 Thickness and surface roughness of MAO coatings prepared at different FeSO4 concentrations

2.2 膜层形貌

图2为不同FeSO4浓度下制备的微弧氧化膜层的表面形貌。从图2可以看出,不同FeSO4浓度下膜层的形貌无显著差别。膜层表面均分布有大小不一的微弧放电孔,放电孔与周围熔融的氧化物构成典型的“火山口”形貌。此形貌形成的原因是在微弧氧化反应的高温高压环境下,气泡及熔融物通过放电通道爆发后遇到电解液冷却堆积而成[10-12]。当FeSO4浓度为3 g/L时放电孔的最大直径在20 μm左右。随着FeSO4浓度的增加,附着在膜层表面的熔融物也增多,导致膜层表面粗糙度增加。当FeSO4浓度增加到9 g/L后,膜层的表面状态基本没有变化。

图2 不同FeSO4浓度下制备的微弧氧化膜层的表面形貌Fig.2 Surface morphologies of MAO coatings prepared at different FeSO4 concentrations:(a)0 g/L;(b)3 g/L;(c)6 g/L;(d)9 g/L;(e)12 g/L

不同FeSO4浓度下制备的微弧氧化膜层的截面形貌如图3所示。从图3可以看出,随着FeSO4浓度的升高,膜层的厚度呈增加趋势,与图1中的测量结果一致。所制备的微弧氧化膜层没有明显的分层现象,内部均存在大小不一的放电孔。未添加FeSO4时制备的膜层厚度较薄,仅有10 μm左右。随着FeSO4浓度的升高,膜层厚度增加,组织结构的致密性明显提高。

2.3 膜层相组成及成分分析

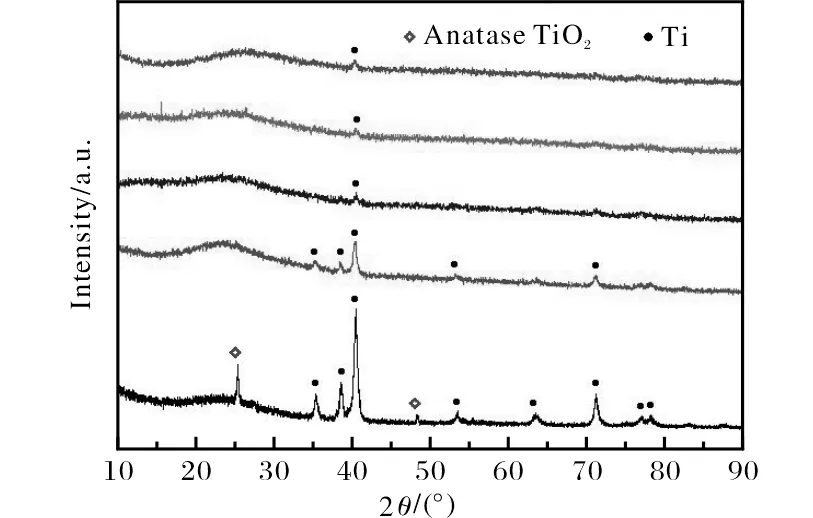

图4为不同FeSO4浓度下制备的微弧氧化膜层的XRD谱图。从图4可以看出,在单一(NaPO3)6电解液中制备的膜层的物相为单质Ti和锐钛矿TiO2。添加FeSO4后,谱图中锐钛矿TiO2的特征峰消失,只剩余微弱的Ti单质峰。Ti单质峰存在的原因是由于XRD的测试深度大于膜层的厚度。此外,在XRD谱图中均未检测到与P、Fe元素相关的特征峰。微弧氧化过程中熔融物在电解液的激冷作用下较易在膜层内生成非晶相[13-14],故推测这些元素以非晶相的形式存在。

图3 不同FeSO4浓度下制备的微弧氧化膜层的截面形貌Fig.3 Cross-sectional morphologies of MAO coatings prepared at different FeSO4 concentrations:(a)0 g/L;(b)3 g/L;(c)6 g/L;(d)9 g/L;(e)12 g/L

图4 不同FeSO4浓度下制备的微弧氧化膜层的XRD谱图Fig.4 XRD patterns of MAO coatings prepared at different FeSO4 concentrations

表1为不同FeSO4浓度下制备的微弧氧化膜层的表面元素组成。从表1可知,膜层的主要组成元素为O、Ti、P、Fe。当FeSO4浓度由3 g/L增加到6 g/L时,膜层中Fe元素含量大幅增加,同时达到最大值10.69%(原子分数)。FeSO4浓度过高时会抑制放电或造成边缘放电现象,从而导致膜层内Fe含量减少。P元素的含量先增加,随后有较小幅度的波动。Ti元素含量的持续减少与膜层厚度增加有关。

表1不同FeSO4浓度下制备的微弧氧化膜层的表面元素组成(x/%)

Table 1 Elemental compositions of MAO coatings prepared at different FeSO4 concentrations

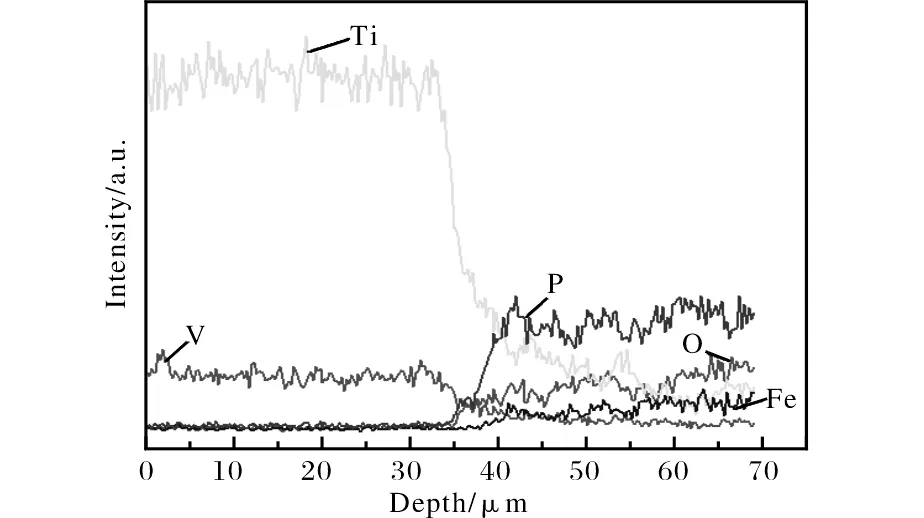

图5为 FeSO4浓度为9 g/L时制备的膜层截面的EDS元素线扫描图。从图5可以看出,Ti、P、V、Fe、O元素在结合界面上均发生明显的梯度变化。

以结合面为分界线向膜层生长的方向上元素P、Fe急速增加,随后基本保持稳定;向基体方向元素Ti、V逐步增加。膜层中所有元素分布较均匀,没有明显的分层现象。

图5 FeSO4浓度为9 g/L时制备的微弧氧化膜层的EDS元素线扫描图Fig. 5 EDS linescan elemental profiles of the MAO coating prepared at FeSO4 concentration of 9 g/L

对FeSO4浓度为6 g/L时制备的膜层表面进行XPS分析,结果如图6所示。

图6 FeSO4浓度为6 g/L时制备的微弧氧化膜层的XPS谱图Fig. 6 XPS spectra of the MAO coating prepared at FeSO4 concentration of 6 g/L:(a)survey;(b)O;(c)Ti;(d)P;(e)Fe

由元素的存在状态可推断出微弧氧化过程的主要反应如下。

阴极反应:

(1)

阳极反应:

(2)

(3)

(4)

(5)

(6)

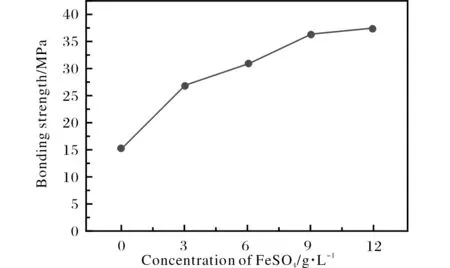

2.4 膜层的结合强度

采用拉伸法测试了不同FeSO4浓度下制备的微弧氧化膜层的结合强度,结果如图7所示。由图7可以看出,随着FeSO4浓度的增加,膜层的结合强度有较大幅度增加,在FeSO4浓度为12 g/L时达到最大值37.2 MPa。膜层的结合强度与膜层厚度和弧光放电反应的剧烈程度均有关。当膜层的厚度在一定范围内增加时其结合力也呈增加趋势,但厚度过大时膜层与基体的结合界面容易发生开裂。其次,电解液中FeSO4浓度的升高使得反应过程变得剧烈化,因此膜层与基体的结合更为紧密。

图7 不同FeSO4浓度下制备的微弧氧化涂层的结合强度Fig.7 Bonding strength of the MAO coatings prepared at different FeSO4 concentrations

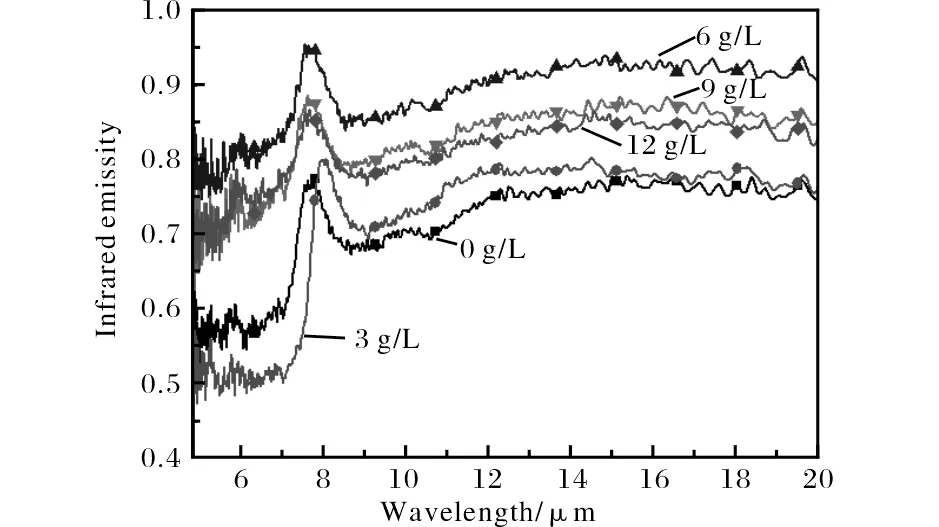

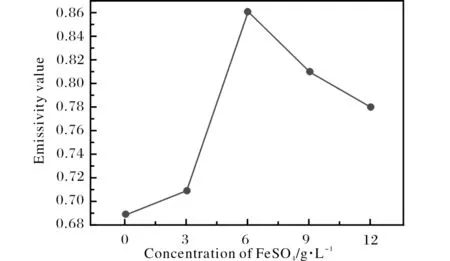

2.5 膜层的红外发射率

图8为不同FeSO4浓度下制备的微弧氧化膜层在5~20 μm波段范围内的红外发射率曲线,积分后的红外发射率值如图9所示。由图8与图9可知,在电解液中添加FeSO4后可提高微弧氧化膜层的红外发射率。随着FeSO4浓度的升高,膜层的红外发射率先增加后下降,当FeSO4浓度为6 g/L时红外发射率达到最大值0.86,较没有添加FeSO4时的0.69提高了近25%。

由Fe的氧化动力学研究可知,Fe2O3在3~20 μm

图8 不同FeSO4浓度下制备的微弧氧化膜层在5~20 μm波段的红外发射率曲线Fig.8 Infrared emissivity curves of the MAO coatings prepared at different FeSO4 concentrations within a waveband of 5~20 μm

图9 不同FeSO4浓度下制备的微弧氧化涂层的红外发射率值Fig.9 Infrared emissivity values of the MAO coatings prepared at different FeSO4 concentrations

波段内可表现出较高的红外发射率[21]。其次,Fe的掺杂作用会促使晶格中形成局域能级,使电子跃迁更容易发生,主要促进膜层短波段内红外发射率的提高。结合XRD与XPS测试结果可知,元素P与Fe在膜层内均以非晶态氧化物形式存在,非晶态的无序结构特征会引发原子间的极性振动增强,此效应主要促进膜层红外发射率在长波段内的提高。膜层的红外发射率在8 μm附近的波段有较大提高,其原因有可能是原子极性振动所产生的辐射效应远远高于电子跃迁所产生的辐射效应。FeSO4浓度超过6 g/L后,膜层内Fe含量小幅下降,造成膜层的红外发射率降低。

3 结 论

(1)采用含FeSO4的(NaPO3)6电解液在Ti-6Al-4V合金表面制备得到多孔微弧氧化陶瓷膜,膜层的厚度与粗糙度随FeSO4浓度的升高而增加。

(3)微弧氧化膜层的红外发射率随FeSO4浓度的增加先升高后下降,在FeSO4浓度为6 g/L时达到最高0.86,与没有添加FeSO4时的0.69相比提高了近25%。

(4)Fe掺杂与非晶态氧化物的存在可促进晶格中局域能级的形成与原子间的极性振动,有利于膜层红外发射率的提高。