烟道气对蒸汽腔影响可视化研究及机理分析

2019-05-13王壮壮李兆敏杨建平王宏远

王壮壮,李兆敏,鹿 腾,杨建平,王宏远

(1.中国石油大学(华东),山东 青岛 266580;2.中国石油辽河油田分公司,辽宁 盘锦 124010)

0 引 言

SAGD作为稠油开发的重要技术,在国内外均有广泛应用[1-6],但该技术蒸汽用量大,油汽比较低,在低油价形势下经济效益较差[7-9]。烟道气辅助SAGD作为SAGD技术的改进,能有效降低蒸汽用量,提高油汽比,延长生产时间,显著提高经济效益[10-18]。同时,烟道气辅助SAGD技术将烟道气注入地层,减少了温室气体排放,在全球变暖大背景下更具有重要意义[19-20]。

近年来,烟道气辅助SAGD技术在辽河油田现场应用,取得了良好的效果。矿场实践发现,注入烟道气后,SAGD蒸汽腔上部油藏温度明显增大,这与烟道气隔热、减少蒸汽腔向上传热等常规认识不同。因此,利用二维可视化模型,开展了SAGD物理模拟和烟道气辅助SAGD物理模拟,研究了烟道气对蒸汽腔扩展的影响;并通过冷凝传热实验,从热量传递的角度对烟道气的作用机理进行了分析。

1 实验部分

1.1 实验材料

为使实验用油在注入蒸汽温度下(108 ℃)的黏度与地层稠油在实际蒸汽温度下(220~250 ℃)的黏度基本一致,实验用模拟油由辽河油田杜84块兴VI组稠油与煤油复配而来。50 ℃下模拟油黏度为2 010 mPa·s,在注入蒸汽温度下的黏度为33 mPa·s。实验用烟道气由氮气与二氧化碳按照4∶1的比例复配而来。实验用水为蒸馏水。

1.2 SAGD二维可视化物理模拟

实验设备主要包括蒸汽发生器、ISCO泵、高压气瓶、气体流量计、二维可视化模型、油水分离器、天平、温度传感器、电脑及数码相机等。二维可视化模型的长、宽、高分别为50、40、1 cm,正面由可视的树脂玻璃组成,背面分布60个测温点。该模型内壁涂有绝热树脂,减少散热,外壁包裹加热板,用以控制模型温度。2口井位于模型底部,间距为5 cm,模拟SAGD双水平井生产。

实验步骤主要包括:①准备二维填砂模型,包括检测气密性、填砂、抽真空、饱和水,2组实验的填砂模型孔隙度约为43%,渗透率约为8 780 mD;②饱和油过程中将模型温度设定为80 ℃,模拟油加热至120 ℃,以1 mL/min的速率饱和油至产出液中不再含水,初始含油饱和度约为80%;③将蒸汽发生器温度设定为250 ℃,二维模型温度设定为50 ℃,待温度稳定后开始实验;④模拟SAGD开发,蒸汽的注入速率为10 mL/min(当量水),注入温度为108 ℃;⑤实验过程中由温度传感器采集温度场数据,电脑自动记录,同时采集产油数据和产水数据;⑥对于烟道气辅助SAGD模拟实验,烟道气在第120 min加入,标准状况下注入速率为4 mL/min,注入方式是蒸汽与烟道气共同注入,其他步骤和参数与SAGD模拟实验相同。

1.3 冷凝传热实验

实验设备的核心部分是观察室、冷凝块和冷却循环泵,其他设备与SAGD二维可视化实验中设备相同。观察室是长、宽、高分别为100、20、300 mm的不锈钢长方体,正面有观察窗。冷凝块由黄铜制成,嵌在冷凝室的后壁内,前端面处于冷凝室内,后端面被冷却液冲刷。蒸汽由冷凝室上方注入,部分蒸汽在冷凝块上冷凝,剩余蒸汽和冷凝液由下方排出。冷凝块上均匀分布5个热电偶。观察室内壁涂有绝热层,外壁由加热板控制观察室内部温度。

实验步骤:①通过适当加压方法,检查观察室气密性;②在气密性良好的前提下,开始加热观察室,并进行冷却液预循环,同时打开蒸汽发生器,三者温度分别设定为100、20、250 ℃;③待观察室内和冷凝块上温度稳定后,开始向观察室内注入蒸汽和烟道气,蒸汽注入速率为10 mL/min(当量水),注入温度为108 ℃,烟道气注入速率分别为0、5、10、20 mL/min;④实验过程中观察冷凝块上蒸汽冷凝现象,并记录冷凝块上各点温度变化;⑤调整冷却循环系统的温度,重复上述步骤③、④。

2 实验结果与分析

2.1 烟道气对蒸汽腔扩展影响

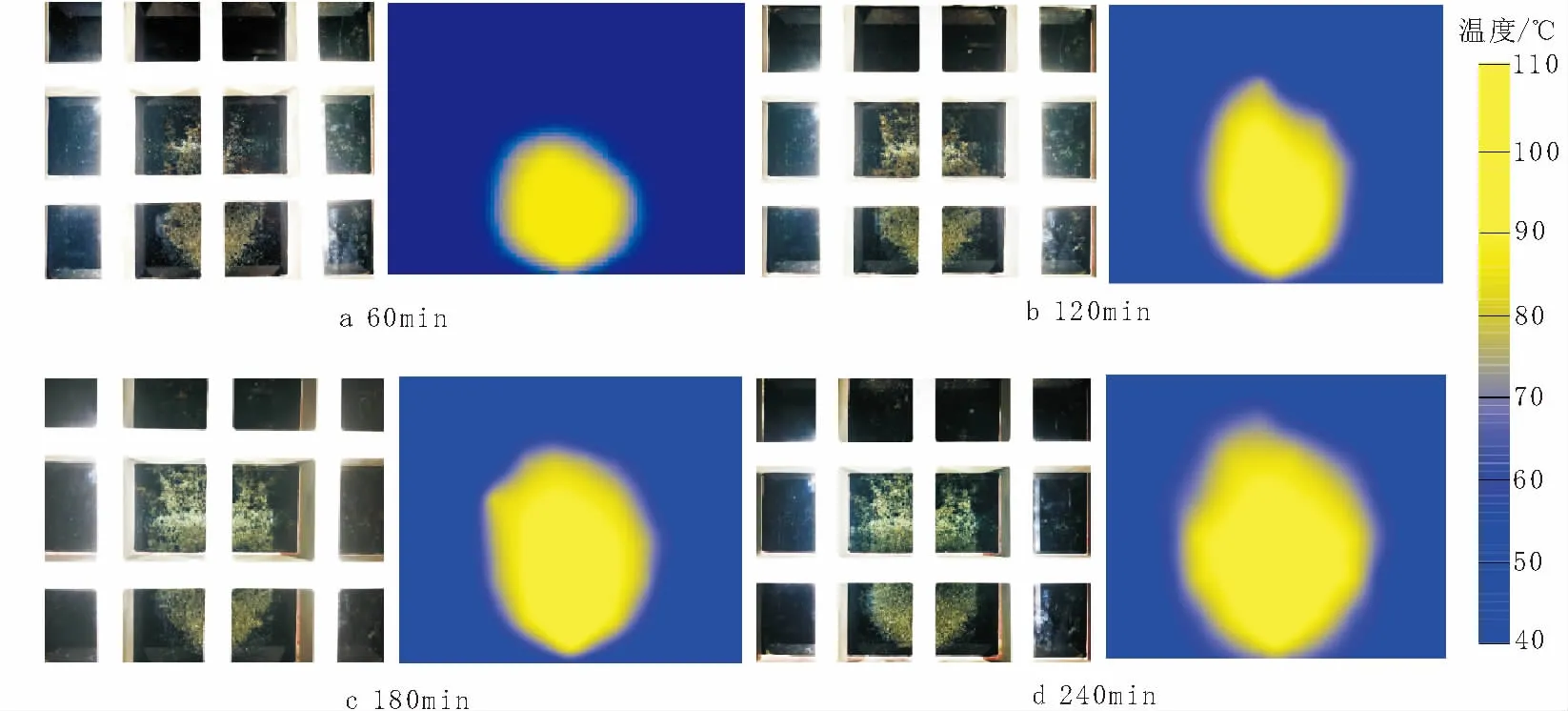

图1为模拟SAGD开发的蒸汽腔变化,图2为模拟烟道气辅助SAGD开发的蒸汽腔变化。由图1、2可知,观察到的蒸汽波及区域与监测的温度场在形状上基本吻合,充分说明实验结果的可信性和准确性。

由图1可知,SAGD模拟初期(前120 min内),蒸汽腔向上发育较快,横向扩展较慢。中期蒸汽腔向上发育速度逐渐减小,到180 min时,蒸汽腔向上发育至模型2/3处。继续模拟开发60 min,蒸汽腔基本不再向上发育,横向上小幅扩展。由于重力超覆的作用,蒸汽腔主要在纵向上发育,横向波及效率较低。实验结束时,蒸汽腔呈“瘦长形”,模型顶部和两侧大部分区域的剩余油难以得到动用。

图1 SAGD物理模拟不同时期蒸汽腔的变化

由图2可知,由于前120 min没有注入烟道气,蒸汽腔发育情况与SAGD模拟实验基本一致。加入烟道气后,蒸汽腔再次向上发育,但横向上依然没有明显扩展,蒸汽腔在烟道气带动下的向上扩展可称作“二次发育”。至240 min时,“二次发育”使蒸汽腔向上扩展了约7 cm,占原蒸汽腔高度的1/4。240 min之后,蒸汽腔开始横向扩展,但纵向上逐渐萎缩。这是因为烟道气在模型顶部聚集形成气顶,减少了蒸汽向上的热损失,同时气顶占据上部空间,迫使蒸汽向两侧运移,从而导致蒸汽腔横向扩展、纵向高度下降。到360 min时,蒸汽腔基本不再扩展,此时蒸汽腔呈现“扇形”,横向上扩展良好,整体波及效率较高。通过与SAGD模拟实验对比发现,烟道气的加入使蒸汽腔先向上“二次发育”,后横向扩展,从而大大提高蒸汽腔面积。在实际SAGD生产中发现,注入烟道气后,蒸汽腔上方温度显著升高。这与该实验结果一致,说明烟道气确实能促进蒸汽腔向上发育。

图2 烟道气辅助SAGD物理模拟不同时期蒸汽腔的变化

2.2 烟道气对蒸汽冷凝传热的影响

高温蒸汽与低温物体接触时,蒸汽会将潜热传给壁面而自身冷凝,该过程称为冷凝传热。图3为不同气水比时蒸汽在冷凝块上的冷凝现象。由图3可知:纯蒸汽冷凝时,蒸汽主要以液珠的形式冷凝在铜块上;随烟道气比例增加,冷凝块上逐渐有液膜铺展。这种以液珠为主的冷凝方式称为滴状冷凝,而以液膜为主的冷凝方式称为膜状冷凝。同时研究发现,在纯蒸汽冷凝时冷凝液珠频繁脱落,而随着气水比增大,冷凝液的滴落频率降低。这说明随着混合蒸汽中烟道气比例的增加,蒸汽冷凝方式由滴状冷凝逐渐过渡为膜状冷凝,冷凝效率逐渐下降。

图3 不同气水比条件下蒸汽冷凝现象

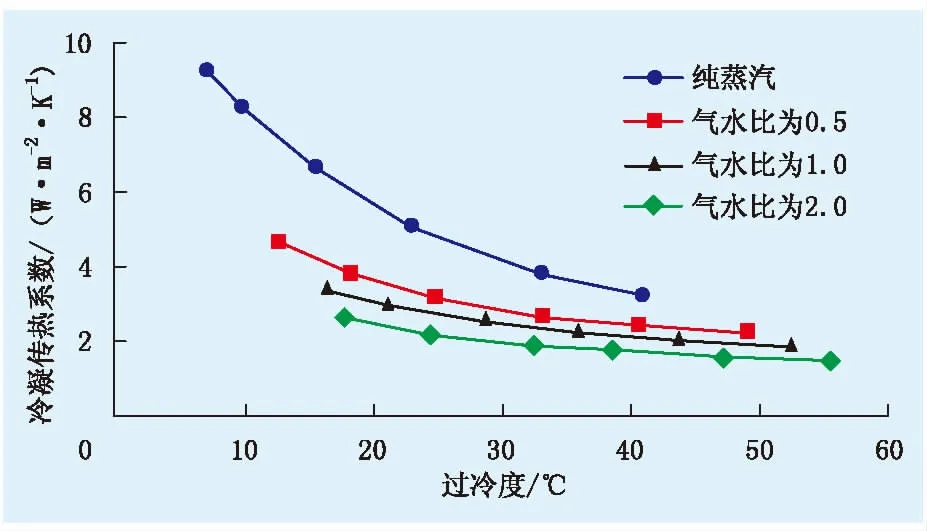

为表征蒸汽冷凝传热过程中热量传递强度,通过线性拟合冷凝块上温度分布,计算了冷凝传热系数[21-25]。图4为不同气水比时冷凝传热系数随过冷度的变化关系。由图4可知,相同过冷度下,纯蒸汽的冷凝传热系数最大,随着气水比的增加,冷凝传热系数减小,说明烟道气能抑制蒸汽冷凝传热。这是因为气体聚集在低温物体表面形成气膜,增大了高温蒸汽与低温物体间的传热阻力,使蒸汽传热系数减小,冷凝效率降低。

图4 不同气水比条件下冷凝传热系数随过冷度的变化

2.3 烟道气影响机理

前人研究认为,烟道气等非凝析气体会聚集在蒸汽腔顶部,起到保温隔热的作用,减少蒸汽腔向盖层散热,从而扩大蒸汽腔横向波及效率[11-12]。实验发现,烟道气能使SAGD蒸汽腔在纵向上“二次发育”,促进蒸汽渗流传热,其作用机理可从2方面解释。

(1) 烟道气指进。在蒸汽和烟道气共同渗流情况下,由于烟道气渗流阻力小,流动能力强,烟道气会发生指进,甚至气窜。这能为后续蒸汽开辟渗流通道,降低渗流阻力,加速渗流,减少渗流过程中的热损失,从而使热量快速传递至岩心深部。

(2) 烟道气抑制蒸汽冷凝传热。蒸汽在岩心中渗流时,自身热量一部分与周围低温物体发生热交换,一部分携带至深部。由于多孔介质表面积大,高温蒸汽与低温岩石骨架会发生大量的热交换,蒸汽将热量传递给岩石,而自身在岩石表面冷凝。蒸汽一旦冷凝,渗流速度会显著降低,无法快速向深部传热。因此,在纯蒸汽渗流时,由于冷凝传热系数大,蒸汽大量散热而迅速冷凝,导致热量波及范围小。而对于含有烟道气的混合蒸汽,烟道气能在岩石表面形成气膜,减少蒸汽在渗流过程中与岩石传热,抑制其冷凝,使更多蒸汽能携带热量向深部岩心渗流。

3 结 论

(1) SAGD蒸汽腔呈现“瘦长形”,主要在纵向上扩展,横向波及效率低。烟道气的加入使SAGD蒸汽腔先向上发育,后横向扩展,大大提高波及效率。蒸汽腔在烟道气加入后的“二次发育”体现了烟道气对蒸汽渗流传热的促进作用。

(2) 烟道气对蒸汽冷凝传热具有抑制作用,表现为随烟道气比例增加,蒸汽冷凝传热系数下降,冷凝方式由滴状冷凝变为膜状冷凝。这是因为烟道气在低温物体表面聚集形成气膜,增大了传热阻力。

(3) 烟道气促进蒸汽渗流传热的作用机理主要包括:①气体指进为后续蒸汽减小渗流阻力,使蒸汽能快速向深部运移,从而促进热量传递;②烟道气降低了蒸汽与多孔介质之间的冷凝传热系数,使渗流过程中蒸汽向周围介质传热减少,更多热量被传到深部岩心。