2018年中国光伏技术发展报告(1)

2019-05-13中国可再生能源学会光伏专业委员会

■中国可再生能源学会光伏专业委员会

1 晶体硅材料和硅片研究进展

1.1 晶体硅材料发展概况

硅材料是半导体工业中最重要且应用最广泛的半导体材料,是微电子工业和光伏产业的基础材料,具有含量丰富、化学稳定性好、无污染等优点。

硅材料有多种晶体形式,包括单晶硅、多晶硅和非晶硅,应用于光伏领域的主要包括直拉单晶硅、薄膜非晶硅、铸造多晶硅、带状多晶硅等硅材料[1]。其中,直拉单晶硅和铸造多晶硅应用最为广泛,占太阳电池光伏材料90%以上的市场份额。铸造多晶硅因具有高产率、低能耗、低成本的特点,其市场份额高于直拉单晶硅。

单晶硅和多晶硅的原料均来自于高纯的多晶硅原生料。此原生料的初始原料为石英砂(SiO2),通过与焦炭在高温电炉里进行炭热还原反应,形成纯度在98%左右的金属硅,然后再经过三氯氢硅氢还原法(西门子法)、硅烷热分解法等技术提纯为高纯的多晶硅原料。

单晶硅制备技术主要有区熔法和直拉法两种。区熔法制备单晶硅是利用感应线圈加热多晶硅棒料,形成区域熔化,达到提纯和生长单晶的目的。这种技术制备的单晶硅纯度很高,电学性能均匀,但硅棒直径小,机械加工性能差、生产成本高,一般用于太阳电池的规模化生产中。直拉法制备单晶硅是太阳电池用单晶硅的主要生产方式,通过在单晶炉中加热熔化高纯多晶硅原料,同时添加一定量的高纯掺杂剂(如硼、磷等),再经过引晶、缩颈、放肩、等径和收尾等晶体生长阶段,生长成直拉单晶硅。近年来,为了提高直拉单晶硅的质量和产量,连续加料、多次加料等一炉多根直拉单晶硅生长技术被开发和应用。在单晶硅棒生长完成后,需要进行截断、开方、切片和清洗等工艺,以制备成太阳电池用单晶硅片。

铸造多晶硅是最主要的太阳电池用晶体硅材料,它是利用定向凝固的铸造技术,在方形石英坩埚内制备晶体硅材料。铸造多晶硅生长简便,可以大尺寸,并且易于直接切成方形硅片,材料损耗小,单位硅片能耗也较单晶硅低;另外,铸造多晶硅技术对硅原料纯度的容忍度比直拉法制备单晶硅高。但是,该技术的缺点是晶体硅中具有晶界、高密度位错、微缺陷和相对较高的杂质浓度,导致铸造多晶硅太阳电池较单晶硅太阳电池的转换效率稍低。近年来,研究人员在定向凝固的铸造多晶硅生长技术基础上,发展了底部诱导成核的高效多晶硅生长技术[2]和底部引晶的铸造类单晶技术[3]。前者已成为目前最主要的铸造多晶硅制备技术。

单晶硅棒或多晶硅锭制备完成后,还需要通过多线切割技术将晶锭切成160~190 μm 厚度的硅片。传统的多线切割技术是砂浆切割技术,主要是通过合金钢线带动碳化硅磨料来回切割硅锭,通过控制钢线之间槽距来控制硅片厚度。整个线切割过程还需要聚乙二醇溶液作为切割砂的携带和冷却液。通过回收碳化硅粉和聚乙二醇溶液,可以降低硅片切割成本,并降低废液排放造成的环境污染。近年来,金刚线替代合金钢线进行多线切割的技术迅速兴起,因金刚线机械强度高,不需要碳化硅粉作为切割磨料,也不需聚乙二醇溶液,极大降低了耗材成本;同时,切割速度可提高1倍以上,切割硅料损耗也显著降低,使得硅片切割出片率明显增加。2016年,在单晶硅片切割环节,金刚线切割已全面替代砂浆钢线切割,但多晶硅片切割还未完成全部金刚线切割设备的改造或换新,主要是由于设备投资成本过大阻碍了现金流紧张的光伏企业进行大规模技改;2017年,以保利协鑫为首的铸造多晶硅企业已完成利用金刚线切割铸造多晶硅的技术升级,年底主要切片厂已基本转为金刚线切割多晶硅片;2018年基本全部多晶硅转为金刚线切片。

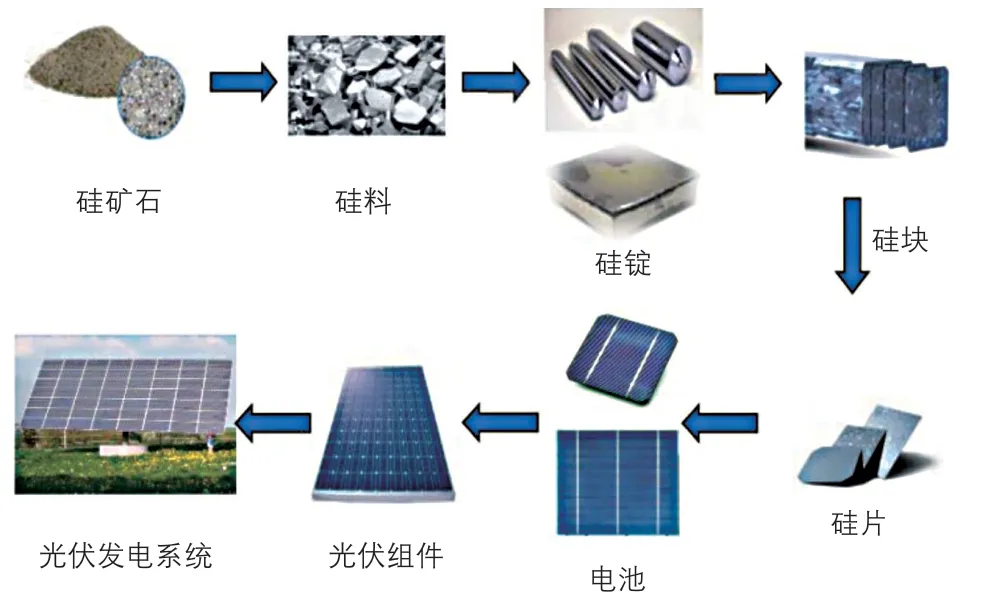

硅片的标准尺寸为156.75 mm×156.75 mm,市场上也基本以此尺寸为主。但随着“领跑者”项目对组件输出功率及转换效率的要求,市场开始出现一些变化的尺寸要求,比如157.0 mm、157.5 mm、157.75 mm、162 mm。硅片的厚度以180 μm为主。硅片制备完成后,通过清洗、绒面制备、掺杂剂扩散工艺,形成p-n结,再通过减反射层沉积、铝背场制备、丝网印刷正面和背面金属栅线、烧结等工艺,制备成硅太阳电池;然后,通过硅太阳电池串、并连接,正反面EVA薄膜及背板、玻璃铺设,制备成硅光伏组件;最后,形成了晶体硅、硅太阳电池及其组件的完整产业链,全产业链环节示意图如图1所示。

图1 晶体硅、硅太阳电池及其组件全产业链环节示意图

我国是世界上主要的晶体硅、硅太阳电池及其组件生产国家。从2008年开始,晶体硅、硅太阳电池及其组件的产量都稳居世界第一。2017年,我国多晶硅、晶体硅、太阳电池和组件的产量均约占世界总量的70%以上,对太阳能光伏产业具有举足轻重的影响。本章主要介绍了晶体硅和硅片的技术现状和特点,重点阐述了2017年前后期晶体硅技术的进展,并展望了今后技术的主要发展方向。

1.2 晶体硅材料研究的国际进展

近年来,三氯氢硅法在快速进步,多晶硅生产副产物回收与综合利用进一步完善,冷氢化技术从基本普及到大型化装备升级,多晶硅还原炉从24对棒升级为36对棒和48对棒,原生多晶硅质量大幅提升,发展趋势是实现更低的单位能耗、更高的质量、更低的成本和更高的产率。硅烷法流化床(FBR)技术具有还原电耗低(为西门子技术的1/3)的优势,但历史悠久的两家硅烷法流化床多晶硅企业在2017年的变化显著,其中一家是美国的SunEdison(前MEMC,后同),其已宣布破产;另一家是挪威的REC,其宣布减产并以技术合资的形式在我国陕西建设新的工厂。我国有2家企业已投入大量财力和技术力量实施硅烷法流化床技术的规模化建设,现仍处于调试与实验千吨级试生产阶段。近年来,多晶硅的产能扩张主要是在我国,以三氯氢硅还原法新建和技改扩建为主。此外国际上有一些新的晶体硅长晶技术出现,下文做简要介绍。

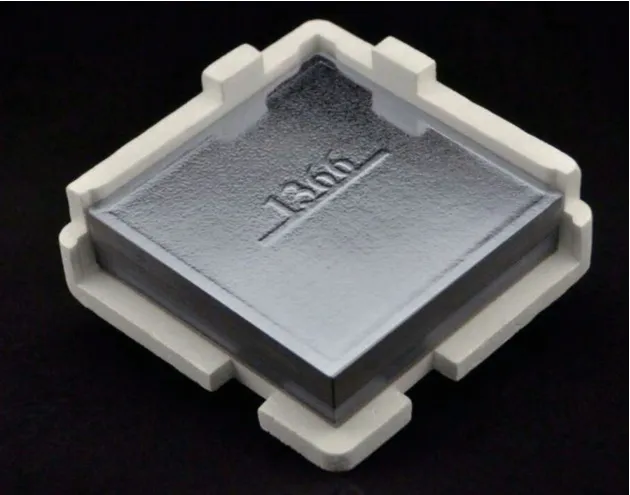

日本Kazuo Nakajima研究组[4]提出了一种新颖的无接触坩埚法生长大尺寸单晶硅的方法,是在传统的多晶硅铸造炉中运用特殊的热场和籽晶,生长超大尺寸的单晶硅锭,如图2所示。在生长过程中,单晶棒不与坩埚壁接触,因此,不需要氮化硅涂层。目前该方法最大可以生长直径45 cm的硅棒。采用同样的电池工艺,以此法制备p型硅片制成的电池片可以获得平均18.9%的转换效率,而采用普通的p型直拉硅片的转换效率为20%。若此法制备的n型硅片制成电池片则平均转换效率为19.3%,而n型直拉硅片制成电池片的转换效率为20%。这种方法产量高,转换效率也高于普通的铸造多晶硅片,具有一定的产业化前景。

图2 无接触多晶硅坩埚法制备的大尺寸单晶硅

1366科技提出的直接硅片技术(Direct Wafer®)是Kerfless 硅片的一种。其过程无需铸锭、无需切片,直接从硅的熔体中生长硅片。该公司在美国波士顿的展示工厂拥有3台全自动的硅片生产设备,目前可实现20 s/片的出片速率。在2016年,1366科技完成了超过15万片硅片的制造,并将其制备成电池和组件,供应日本的一个商业化电站项目。这一直接生长工艺经过7年开发,研发投入超过1亿美金,是Kerfless硅片众多尝试中唯一达到可量产阶段的技术。

直接硅片技术目前生产的是标准尺寸156.75 mm、厚度180~200 μm的硅片,其尺寸和厚度均可容易地进行调节。在薄片化方面,采用了“薄片加厚边”的3D硅片解决方案,如图3所示。这一解决方案还有待于下游光伏组件客户的进一步评估或工艺匹配。但该方案可使硅片厚度降至100 μm以下,使硅片硅耗降至1.5 g/W,硅片含税价格有望低至1.5元/片(硅料以100 元/kg 计);同时,其对多晶硅材料的节约极大地降低了光伏制造产业链中的能源消耗,缩短了能源回收期。

图3 1366公司的3D硅片示意图

光电转换效率方面,1366科技于2016年底公布了其19.6%的最高转换效率,该电池由韩华Q CELLS采用PERC工艺制作。2017年,两家公司合作再次刷新了直接硅片技术新的性能纪录,电池转换效率由19.6%提升至20.3%,并且该结果已获得德国弗劳恩霍夫太阳能系统研究所光伏校准实验室的确认;且在试产线上采用量产标准流程生产时,也达到了平均20.1%的电池转换效率。直接硅片技术不仅可以很容易地改变掺杂体,而且还可实现掺杂体在硅片厚度方向上的浓度梯度,在硅片内部实现“Drift Field”。这一技术为直接硅片效率提升提供了很大的空间。

1.3 晶体硅材料研究的国内进展

1.3.1 多晶硅原料研究进展

多晶硅生产以原料划分可分为改良西门子法和硅烷法,两种方法均可用化学气相沉积(CVD)炉和流化床反应器(FBR)分别生产棒状多晶硅和粒状多晶硅。改良西门子法以提纯后的三氯氢硅通过化学气相沉积炉生产棒状多晶硅为主,而硅烷法以硅烷气通过流床反应器生产粒状多晶硅为主,棒状和粒状多晶硅两种料在硅片制造的铸锭或拉晶过程中配合使用,可增加装料量,有利于降低铸锭制造成本[5]。在拉晶过程中使用,有利于连续加料、连续拉晶,可降低拉晶制造成本。2017年,国内高纯多晶硅制备技术进展主要体现在以下几方面。

1.3.1.1 三氯氢硅法制备多晶硅的技术进展

1)通过还原炉的大型化和沉积工艺的精细设计,提升了单炉产量,持续降低还原电耗和综合电耗。

从国内新建的多晶硅厂房来看,目前主流的沉积设备——还原炉均已采用更大型的设备,棒对数达到36对棒、45对棒、48对棒及少量的72对棒,相比于原有的12对棒和24对棒还原炉,极大提升了单炉产量,目前主流设备的单炉产量可达7~12 t。多晶硅还原电耗从2012年的80 kWh/kg-Si降至目前行业平均的47 kWh/kg-Si以下,最低可达到40 kWh/kg-Si以下;综合电耗从120 kWh/kg-Si降至60 kWh/kg-Si以下,降幅达50%以上。随着现有工艺的进一步优化和提升,三氯氢硅法全流程的综合电耗有望降至55 kWh/kg-Si以下,综合电耗仍有下降空间[6]。

2)冷氢化技术被普遍采用。冷氢化技术已成为国内多晶硅企业处理副产物四氯化硅的主流技术。目前国内在运行的多晶硅企业已全部淘汰热氢化技术,实施了冷氢化技术改造。新建和技改的项目单套冷氢化装置年产能达到20万t,实现稳定生产,目前正在开发单套年产能25万t三氯氢硅的冷氢化装置。采用冷氢化技术生产三氯氢硅电耗约0.5 kWh/kg-TCS(约7.5 kWh/kg-Si),与热氢化电耗2~3 kWh/kg-TCS相比,氢化环节节约能耗达70%以上。

3)副产物的综合利用。改良西门子法工艺中的副产物包括四氯化硅和二氯二氢硅等。四氯化硅主要采用冷氢化技术将其变成三氯氢硅原料,经提纯后返回系统使用;副产物二氯二氢硅采用反歧化技术,与四氯化硅在催化剂作用下,反歧化生成三氯氢硅,经提纯后返回系统使用。通过两项技术的应用,大幅降低了多晶硅生产过程中的原料消耗,按硅计算,硅耗已从1.5 kg/kg多晶硅降至1.15 kg/kg以下,降幅达10%以上。

4)精馏系统优化与综合节能。采用高效筛板与填料组合的加压精馏提纯技术和热耦合技术,将一个塔的高温原料气体用于加热另一塔进料,使塔底蒸汽消耗和塔顶循环水消耗大幅降低,从而降低整体能耗45%~70%。据悉,在新建精馏提纯系统中,首次尝试了应用隔板塔对物料进行提纯,该技术具有节能、分离效率高、产品纯度高等优点。

5)安全与环保。多晶硅生产过程曾经被认为是一个“高污染”的过程,甚至将四氯化硅“妖魔化”。实际上,四氯化硅是生产多晶硅的原料,经过氢化系统后可转化为三氯氢硅再返回系统循环使用,有利于降低成本。2017年,国内企业进一步提升技术、加强管理,环保部门常态化在线监测与临时监管抽查相结合,再加上民众的环保意识加强,污染企业早已无生存之地。在2017年环保严厉督查过程中,国内万吨级以上的多晶硅企业生产正常,产量与效益显著提升。现存多晶硅企业厂区洁净,环境优美,物料闭路循环,污染问题已然杜绝。

6)投资与占地。受益于三氯氢硅法技术的进步、设备大型化等显著优势,三氯氢硅法生产的多晶硅用于新建项目的起点已达年产万吨级以上,最大单项为年产5万t多晶硅,项目投资从2009年的10亿元/kt以上降至目前的1.5亿元/kt以下,新建多晶硅项目占地面积从6 hm2/kt降至目前的1 hm2/kt以下;多晶硅产品投资成本大幅降低。

1.3.1.2 硅烷法制备多晶硅的技术进展

硅烷法已有几十年的历史,2012年以来,业内对硅烷流化床法制备粒状多晶硅技术讨论热烈,将进一步降低多晶硅成本的期望寄托于此。美国SunEdison在韩国的工厂建设及试产,国内也有两家企业分别投资建设硅烷流化床多晶硅项目。

1)硅烷制备技术。在建的硅烷生产工艺都以三氯氢硅为原料,采用两步歧化法生产硅烷,副产四氯化硅通过冷氢化技术再转变为三氯氢硅进入反应体系。2014年以来,国内两家多晶硅企业均采用此法生产硅烷,该硅烷生产工艺成熟、稳定,经过低温精馏提纯,均可以制得高纯度的硅烷。

2)硅烷流化床法颗粒硅生产技术与三氯氢硅法多晶硅生产工艺相比,前者具有能耗低、可连续化生产、无需破碎、装填密度大等优点。2017年,美国SunEdison已宣布破产,保利协鑫收购SunEdison硅烷流化床技术专利,业内认为此举意在完善并提升保利协鑫原有的硅烷流化床技术,目前该装置已经投入试生产,预计2018年将实现2万t的硅烷流化床颗粒硅年产能。2014年,陕西有色集团与挪威REC旗下公司RECSilicon签署战略协议,在陕西合资建设年产1.8万t的硅烷流化床颗粒硅生产线,经过几年建设,现已基本建成,2017年底已开始单体设备调试。

1.3.2 单晶硅提拉技术进展

单晶硅生长技术目前主要是直拉(CZ)法和区熔(FZ)法,由于FZ法制备的单晶硅成本较高,在光伏领域很少应用;而CZ法由于其成本优势,在光伏领域得到了规模化应用,目前占据着单晶硅产业化的主导地位,技术在持续发展进步当中。

近年来,使用磁场直拉(MCZ)法、直拉区熔(CFZ)法制备太阳电池用单晶硅也有所报道。其中,MCZ法是在CZ法拉晶设备上增加了磁场装置,抑制了熔体对流,使单晶中氧含量明显降低;但MCZ法运行成本相对较高,磁场设备投资较大。而CFZ法则是利用CZ法拉制多晶硅原料棒,从而替代价格昂贵的高纯多晶硅原料沉积时制备的原料棒,然后再通过FZ法制备低氧浓度的区熔单晶硅;但是FZ法设备投资较大,工艺更为复杂,成本明显增加。因此,上述两种单晶硅制备工艺都未得到大规模的产业化推广应用。

1.3.2.1 单晶硅设备的发展

单晶炉作为单晶生长的核心设备,直接决定了拉晶的产能及晶体品质。在过去的10年,单晶炉设备经历了更大的坩埚热场、更高的提拉副室、更自动的引晶提拉控制系统等技术发展。热场尺寸从22寸一路发展到32寸,目前拉晶生产的主流是26寸热场,新上项目采用28寸热场,研发已达到32寸热场。由于副室加高,单根8寸直拉单晶硅棒的长度已经可以达到4300 mm。国内单晶硅企业通过对单晶炉设备的优化开发,不但在关键部件上实现了自主研发生产,而且还通过系统的优化实现了工艺的完善和发展,拉晶成本持续降低。

1.3.2.2 热场部件的优化

在优化设备的同时,热场部件的优化开发一直在持续进行中,主要技术方向包括:改进早期热场存在的不利于单晶生长的问题,使热场设计更趋合理;结合最新出现的热场材料,设计低功耗、长寿命、高拉速的全新热场。

直拉单晶硅中,石英坩埚的一次性消耗和拆装炉的耗时在成本费用中占很大比例。国内企业开发的长寿命石英坩埚,连续拉晶时间可以达到200 h以上。通过优化多次加料的拉晶工艺,设计出新型加料器,配合长寿命石英坩埚,可最大程度实现石英坩埚利用率,大幅提高了生产效率。

1.3.2.3 拉晶工艺的改善

在优化拉晶设备和热场的基础上,CZ法拉晶工艺技术得到了快速地提升和发展。国内先进企业通过大装料、高拉速、多次拉晶等工艺技术的快速突破与推广应用,大幅提高了投料量和单炉产量,显著降低了拉晶成本。在多次加料条件下,直拉单晶硅的24英寸热场投料量最大可达到400 kg以上,平均可达340~350 kg;26英寸热场单晶炉最大投料量已能达到1000 kg以上,每炉可拉3~5支晶棒,单位方棒电耗可控制在30 kWh/kg左右。(待续)