船电设计中的一体化设计解决方案

2019-05-09

(上海外高桥造船有限公司,上海 200137)

1 详细设计环节优化

1.1 基于单元模块化的图纸绘制

现下前期的详细设计主流还是基于AutoCAD的图纸绘制,高质量图纸更多的是依赖块的合理应用和智能的自动化辅助设计。

一体化设计新解决方案中,详细设计环境依靠内部资源组建。所有图元信息皆为单元模块,只需调用关联模块,建立模块连接即可完成详细设计图纸的重构。

标准化的CAD图纸,可建立比对规则,直接解析后,即可自动重塑完成AVEVA图纸绘制。

鉴于当前外来图纸的标准不一,内部转化后,更多的只是保留图面信息,可提取的逻辑关联十分有限,所以CAD信息转化到AVEVA更多的是利用复刻方式。但丰富的块资源和高效的模块新增,使得图纸重构依旧十分高效和简捷。

1.2 多图纸的接口链接

传统多个系统图的绘制过程中,功能块常常采用主系统中电气连接采用实线,辅系统中采用虚线的方式,在避免重复电气连接的情况下保障子系统的可读性。但各系统独立绘制完成,后续批量修改的过程中,同一对象的修改需要涉及多处,繁复低效、可靠性低。

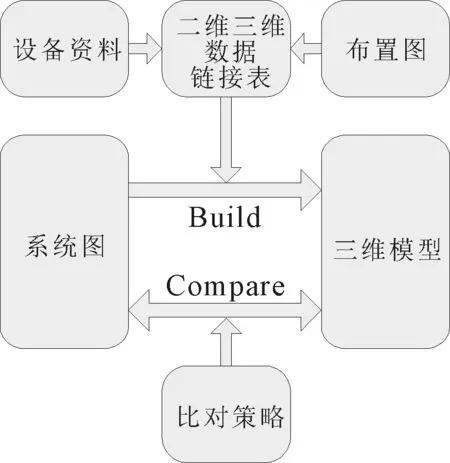

一体化设计新解决方案中,见图1,对象就是数据的集合,在完成主系统的绘制后,辅系统的只需调用需求的来至于主系统的数据块,并控制虚线显示即可。链接数据块和更新控制的使用保障了数据的一致性(数据来源只有一个本体),数据修改一次完成,准确、高效。同理,布置图与系统图中设备的一一对应关系,编制合理的比对规则,也能良好解决二者修改的同步性。

图1 系统到三维模型的组建和核对

1.3 接线图的自动绘制

基于一体化设计强大的属性管理,系统图绘制结束后,根据系统构成,组建两端设备端子的数据接口连接关系后(定义两端设备端子,将尾设备端子链接至首设备端子,可通过拖拽赋值,将一个端口放入另一个端口),即可通过自动定义并分配芯线端口,进一步细化电气连接拓扑关系[2]。最终筛选调用关联模块端子,即可完成接线图的自动绘制工作。极大的简化了工作内容,核对信息仅限于两端设备接口的对应关系(内置EXCEL的数据处理功能可转化任何形式报表的进行核对),严密的逻辑控制有效维持数据质量。

2 无缝连接详细设计和生产设计

以具体设计解决方案为例,采用分阶段环境独立组建方式,传统详细设计采用CAD设计平台,生产设计采用TRIBON平台。各设计阶段自主完成环节任务,前后道设计信息传递迟缓,前道数据不能直接应用于后道,更多的是倚靠人力重复解读。随着自动化程度的提高,部分数据可以得到应用,但封闭的数据存储,使数据交互非常局限。多形式的外来图纸、杂乱的数据结构形式以及不规范的设计人员修改造就的不规律数据处理需求,将问题处理进一步复杂化,最后不得不搁置辅助软件的深度优化,回归人力干预,人工成本浪费依旧严重。

其中尤为凸显的是:①需人工根据CAD中布置图重新在TRIBON环境下完成模型的布置;②CAD中系统图的电缆清单不能直接在EXCEL后续电缆册中应用;③多环境的组合使用绘制完整信息的电缆册。

2.1 二维系统生成三维模型

相同资源提供动力支持使得不同设计阶段环境的组建基于相同平台成为可能。设计环节中很多工序可以前移并直接由前道涵盖。其中由二维系统直接驱动生成三维模型带来的便捷尤为引人瞩目,见图2。

图2 系统到三维模型的组建和核对

功能实现重点步骤为a)进入Integrator功能,b)选定已完成绘制的系统图Diagrams,c)建立二维三维数据链接表,d)Build功能通过系统图建立三维模型,e)Compare对比功能核对模型。

其中Compare对比功能规则的建立,初次完整配置后后续项目都可沿用。后续批次项目修改都可通过比对突显和更新完成所有关联修改,有效实现图纸版本控制和修改跟踪。

2.2 电缆列表的获取

生产设计过程中,电缆通道设计是重要的一环。前期电缆列表的获取为通道设计提供容量支持。但详细设计的CAD电缆数据信息不能直接利用,人工重复提取耗时且引入误差风险,同时多批次的修改也使得完整电缆列表信息不能及时快捷的获得,给后续精细化电缆路径布置的电装生成设计带来很大阻力。现阶段不断缩短设计周期的大环境下,前道时间过短导致的准备不足直接制约后道的设计精细程度,两大主题成了不可协调的悖论,而前后信息传递不畅带来的工作冗余是制约设计周期的最大瓶颈。

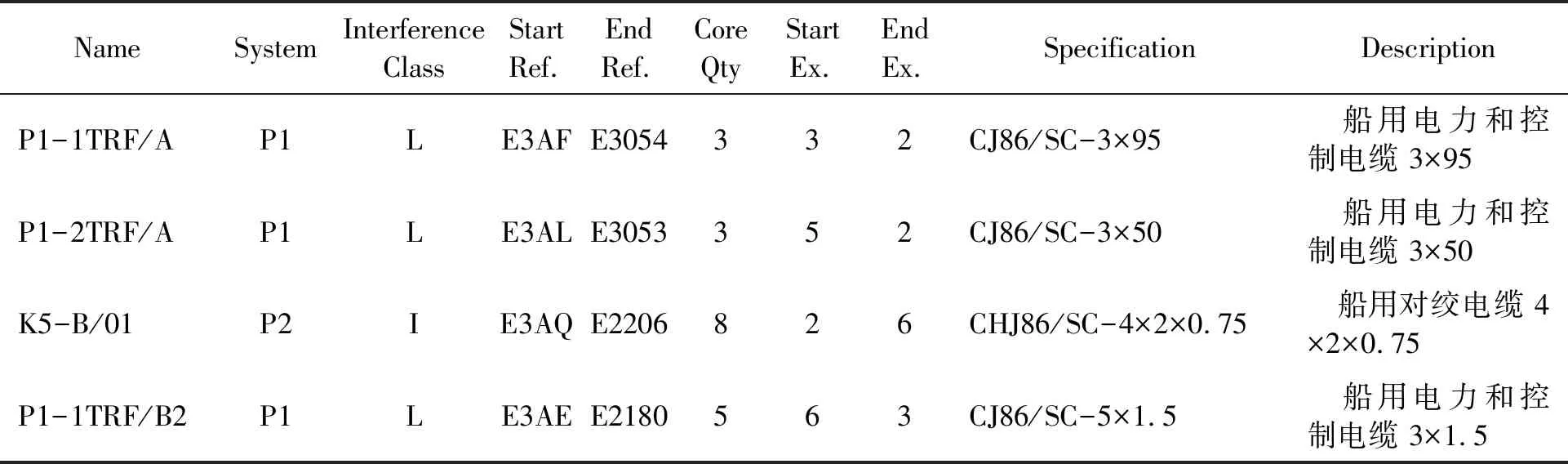

一体化设计新解决方案,前道信息完全适用于后道,详细设计系统图数据可直接生成电缆列表,参与后道电缆通道设计。提出结果见表1。

2.3 电缆册的绘制

现有解决方案的局限,多环境的组合使用才能实现完整信息电缆册的编制。通过反复协调各环境数据达到共同合理才能最终结束。期间掺杂大量的数据处理、核对和关联设计工作的修改[3]。

一体化数据解决方案,多平台的数据处理功能可以由一个平台的相同资源搭建实现,在继承各平台各项优点的同时,突破信息传递共享瓶颈,信息交换更加便捷。复杂的跨环节的数据处理可以软件计算获得,极大提高复杂设计内容的智能处理能力,同时计算所得数据可直接应用至关联设计工作的环节中去,过程换算最大限度的消除。

表1 系统图提取电缆列表数据

2.4 敷线图和设备托盘表的绘制

系统图的电缆属性控制、设备的属性控制可直接运用到敷线图和设备托盘的绘制过程中。图面信息的完成再也不是以背景为底,不断的加入其他平台获取的信息的方式,而是改进为调用关联属性的方式,直接标注在图面中。

3 生产设计环节优化

3.1 数据变更突显和同步

现有开环设计流程中,并行任务同时进行,变更信息不能在各环节直接传递,常常由于人工沟通不畅导致各环节修改进度不一,很多时候仅仅实现局部修改,修改遗漏极难核查,更多时候不得不重头对全部数据进行比对。

一体化设计通过突出变更来识别及管理不同信息版本,同时还能够运用强大的比较与更新功能,在项目的任何一点跨专业处理任务,从而用户能够轻松控制通用工程数计在专业间的同步。如图3中常规比较和更新方式的示意,应用程序间自然集成确保清晰识别已发布任务和进行中的任务。因此,一方面,产品系列中各个应用程序紧密协作;另一方面通过开放式界面支持来自其他供应商或资源的工程和设计数据,确保在一个信息持续变更、项目优先级不断变化的环境中,设计的准确性贯穿于造船流程的各个环节。各流程环节中的数据一致性检查,进一步确保工程数据质量[9]。

图3 并行设计中的比较和更新

3.2 辅助功能设计

1)TEMPLATE模板可实现参数化建模和自动出图。某司采用WADS和DASIS等辅助软件的设计,在添置模型部件新的辅助属性后才能实现参数化建模和自动出图,因数据定义和访问的局限性,功能适用型、可拓展性极弱。另外辅助属性不能跟随内置属性的修改而相应的更新,从而每次数据修改都必须加入辅助软件数据处理环节,才能保证辅助数据的有效性。

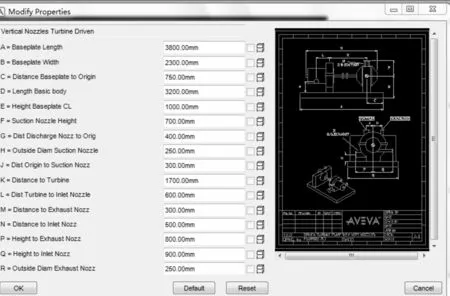

一体化设计通过STRUCTURE模块的面板角钢的设计,可制作参数化的基座和设备模型。见图4,基于其完全内置的属性定义重要参数后,通过PML编程获取参数、输出参数后,一次性完成参数化建立模型的自动出图,且可良好解决数据修改后的有效性,因为属性完全来自数据本身。

图4 参数化设备建模示例

2)图纸自动绘制,报表直接生成。属性管理功能可以有效完成现有模型的属性输出。托盘表等相关报表的直接生成;实现模型的自动标注,可自动完成安装图、敷线图绝大部分信息。深入研究智能控制,甚至可以实现完全自动出图。同时由于标注的信息来至模型本身,待模型更新后,新的信息也可通过刷新直接更新到相应的图纸中。

3)开孔管理。公司现有开孔管理软件已经比较成熟,但鉴于不同环境的数据流转,操作步骤显得繁琐,且中间环节容易出错。

一体化设计,公共平台无缝连接甚至消除各处理步骤,一键完成处理成为可能。

4)碰撞管理和设计审核等。

3.3 电缆设计模块可实现基于CADWIN的电缆册编制和生成及有效进行节点控制

现有设计解决方案一般采用先构建电缆通道主干,然后使用CADWIN规划电缆走向和核算节点网络容量,最后精细化电缆路径设计的方式,反复调整模型以满足设计要求[4]。

一体化设计解决方案,在获取电缆列表后,进入生产设计电缆通道设计环节。先组建电缆通道网络,载入电缆样本后,通过自动布线完成电缆走向,核算节点网络后得出电缆通道容量。根据容量合理布置电缆支撑件完成电缆通道设计。

同时电缆通道设计初期可设定通道关键属性,电缆弯曲半径、本安电缆独立敷设等关键内容可以得到有效控制。不同条件下的电缆余量设定也是一大亮点,长期工程的实践可不断修正直至完善,最大限度实现电缆长度控制。

电缆通道设计完成后,结合现有电缆列表,通过AVEVA内置的EXCEL的重要数据处理功能,编制一套规范的电缆分册规则,通过report功能块可直接达成需求电缆册数据报表的需求完成一套智能电缆切割管理功能。

4 结论

一体化设计解决方案中的工程数据全部来自于同一个数据库,基于相同资源提供动力支持集成技术,在继承整合传统解决方案各项优点的同时,突破信息传递共享瓶颈,是提升设计效率的有效途径。