超大型液化石油气船结构强度分析

2019-05-09

(上海外高桥造船有限公司,上海 200137)

液化气船是国际上公认的设计、建造难度最大的船型之一,以高难度、高技术、高附加值的“三高”著称[1],而在液化气船中以全冷式的超大型液化气船(very large LPG carrier, VLGC船)设计和建造技术难度最大[2]。VLGC船独立液货舱型分A型独立舱、B型独立舱、C型独立舱三种型式,A型独立液货舱是VLGC船常见的一种形式。

为保证全冷式、A型独立舱液化气运输船的安全性,按《国际散装运输液化气体船舶构造和设备规则》[3](《IGC规则》)和法国船级社[4](BV)关于液化石油气船的要求,对货舱区主船体结构和A型独立舱结构进行规范计算,确定满足规范、规则对局部强度、总纵强度、屈曲强度、极限强度等要求的构件尺寸。通过三维有限元模型计算结构强度,验证分析货舱区主船体、A型独立舱强度和细化网格的应力分布,从而评估货舱区主船体、A型独立舱主要支撑构件的整体强度及高应力区域的变化,优化构件尺寸,减轻结构重量。

1 规范计算

1.1 主船体规范计算

根据《IGC规则》和BV的要求,运用规范软件对中横剖面的纵向构件进行计算,确定构件尺寸;再根据《IGC规则》和BV对横向构件要求,确定中横剖面图中的横向构件与横舱壁的构件尺寸。

通过对规范计算结果应有针对性的选择结构尺寸,如顶边舱与底边舱间的舷侧肋骨,满足屈服强度、降低重量的有效方法是增加腹板高度,但是根据检修通道的要求,肋骨的腹板高度不能取得过大,否则会影响到A型独立舱的舱容。综合舱容、强度选择两者相匹配的肋骨尺寸。

1.2 A型独立舱规范计算

根据《IGC规则》要求,A型独立舱的载荷与常规船的计算方式不同。其内部压力Peq为

Peq=P0+Pgd

(1)

式中:P0为设计蒸汽压力,最大不超过70 kPa;Pgd为内部液体压力,kg/cm2。

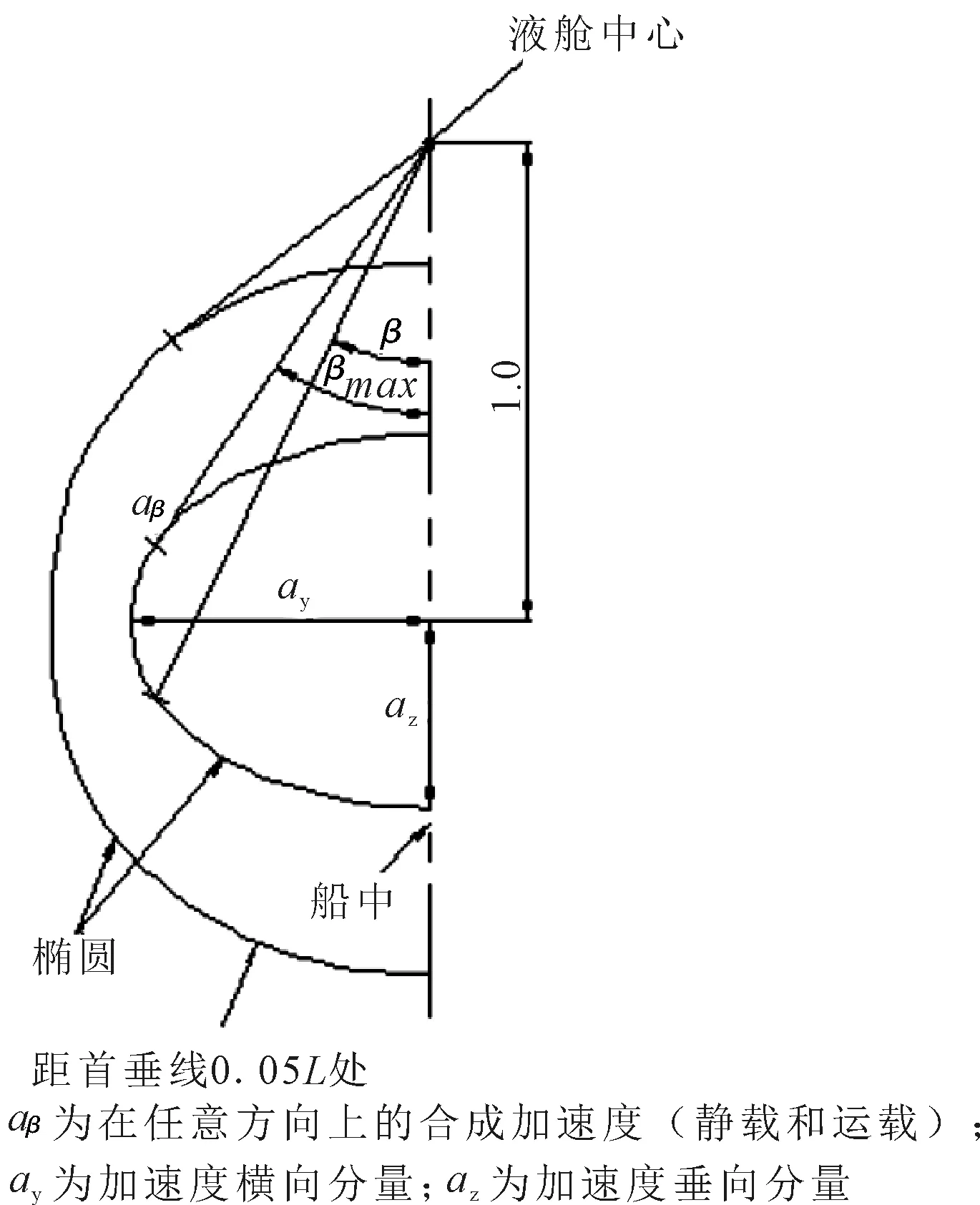

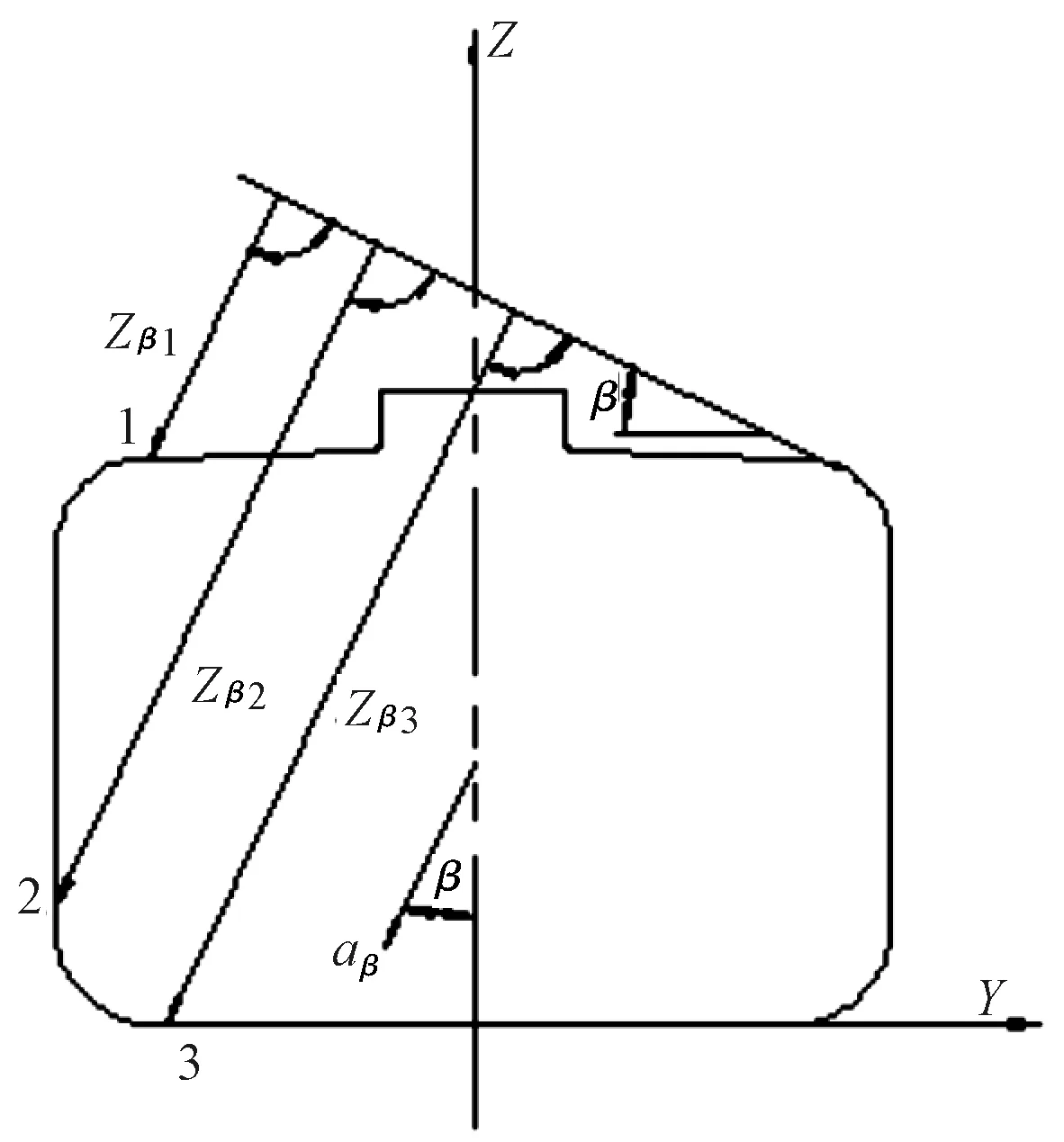

Pgd=ραβZβ×10-4。

其中:ρ为设计温度时的货物最大密度,kg/m3,本船货物密度为0.61×103kg/m3;αβ为在任意的β方向上由重力和动载荷引起的无因次加速度(即相对于重力加速度),见图1;Zβ为压力计算点沿β方向向上量至液货舱壳板的最大液柱高度,即内部压头,m,见图2。

根据计算得到的压头,分别运用板、加强筋的规范计算公式得到构件尺寸。

图1 确定αβ

图2 确定内部压头

2 有限元分析

应用有限元软件将船体结构、液舱结构按规范装载工况进行综合分析,进一步校核结构强度、优化结构设计。

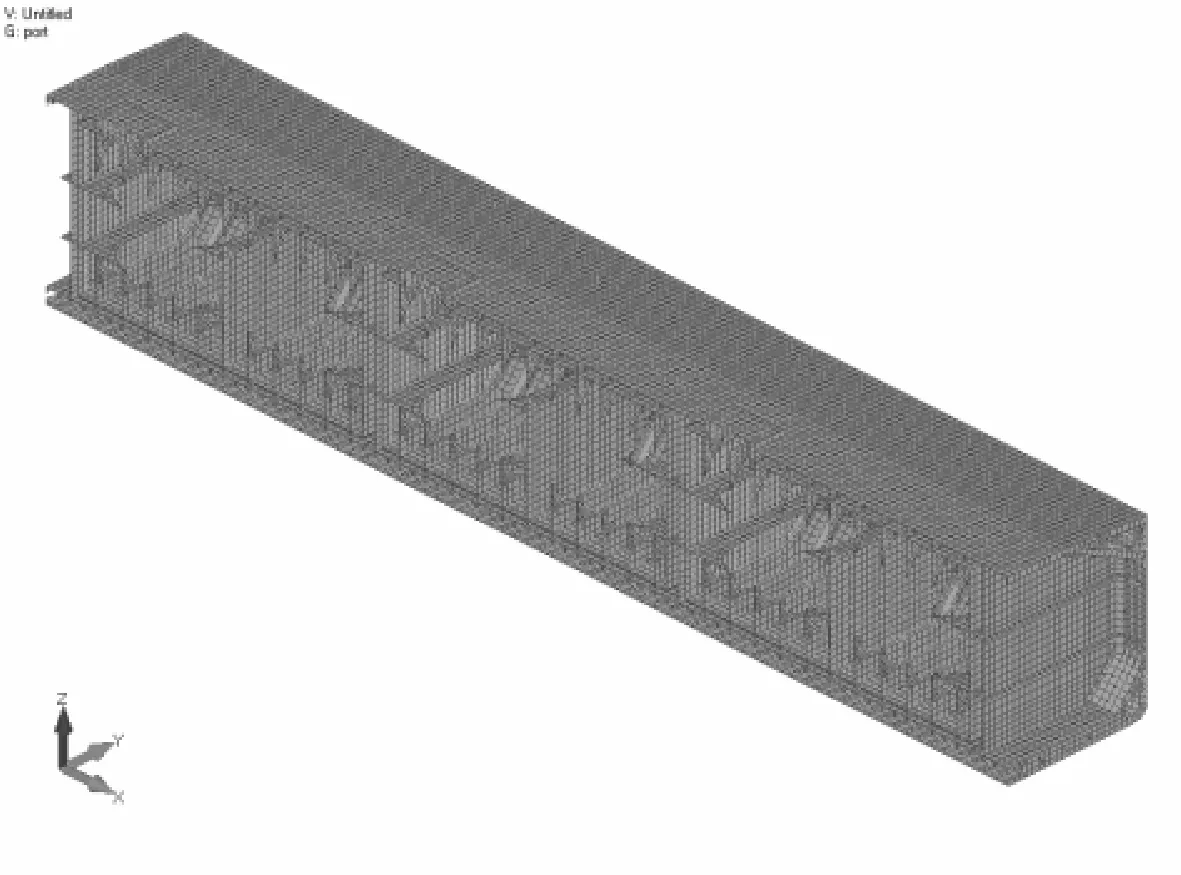

2.1 货舱区主船体结构

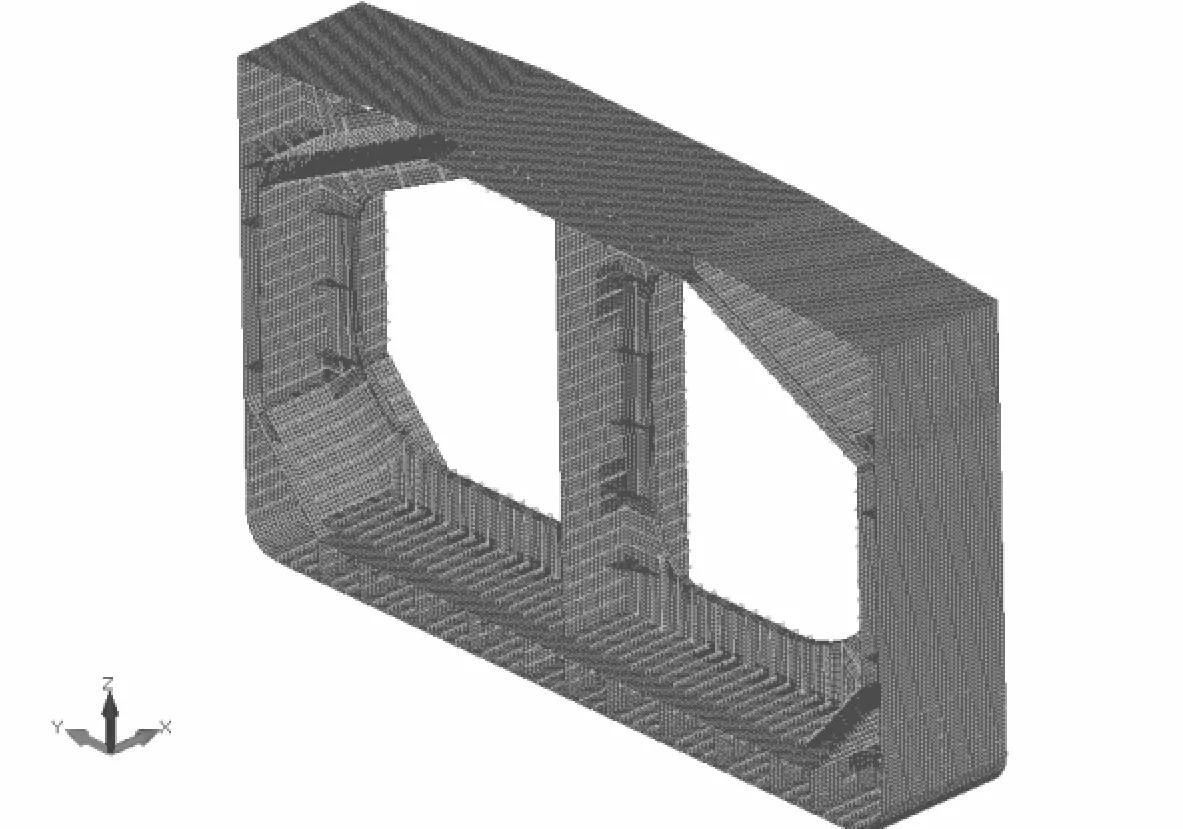

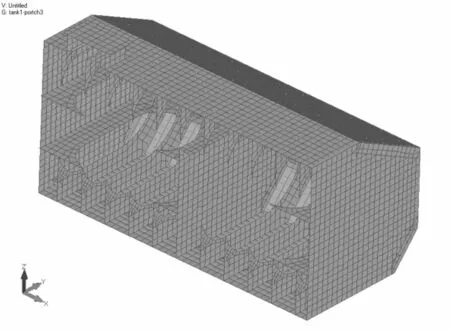

一般主船体区域有限元模型的纵向范围应覆盖3个货舱和4个横舱壁。由于主要构件和载荷对称于中纵剖面时,这里取用船体结构的左舷,主船体区域的粗网格模型见图3。在做完整体舱段有限元强度分析后,应对局部高应力区进行细化网格有限元分析,从而准确评估高应力区域应力,某强框的细网格模型见图4。

图3 货舱区三舱段粗网格模型

图4 强框细网格模型

通过有限元计算,结果分析如下。

1)外板。船中处船底板应力在舱中较大,靠近横舱壁逐渐减小;舷侧肋骨区域的外板应力在靠近横舱壁处较大,远离横舱壁时逐渐减小,应力极值由剪应力引起,在高应力区域增加板厚来满足强度要求。

2)双层底纵桁。双层底纵桁主要是由于隔舱装载引起屈服应力不够,通过在高应力区域增加板厚或采用高强度钢来满足强度要求。

3)肋板。通道孔处承受较大剪应力,需通过增大剪切面积且将开孔偏离支承装置来满足强度要求。

4)横舱壁。因破舱进水工况引起横舱壁板、垂直扶强材端部都不满足规范要求,需通过增加板厚、增设水平加强筋两者相结合的方法满足板强度要求;同时将垂直扶强材下端处原设置的强横梁改为实肋板、上端处增设甲板短纵桁行并优化两端部节点形式满足垂直扶强材的强度要求。

5)横舱壁水平桁。横舱壁设置两道水平桁,一方面可以增加横舱壁的强度;另一方面与纵向检修通道形成完整检修通道。纵向检修通道与横向检修通道相交处应力极高,需通过增加腹板板厚、加大面板尺寸、增大转圆弧半径及两水平桁间增设短水平桁来满足规范要求。

2.2 A型独立舱结构

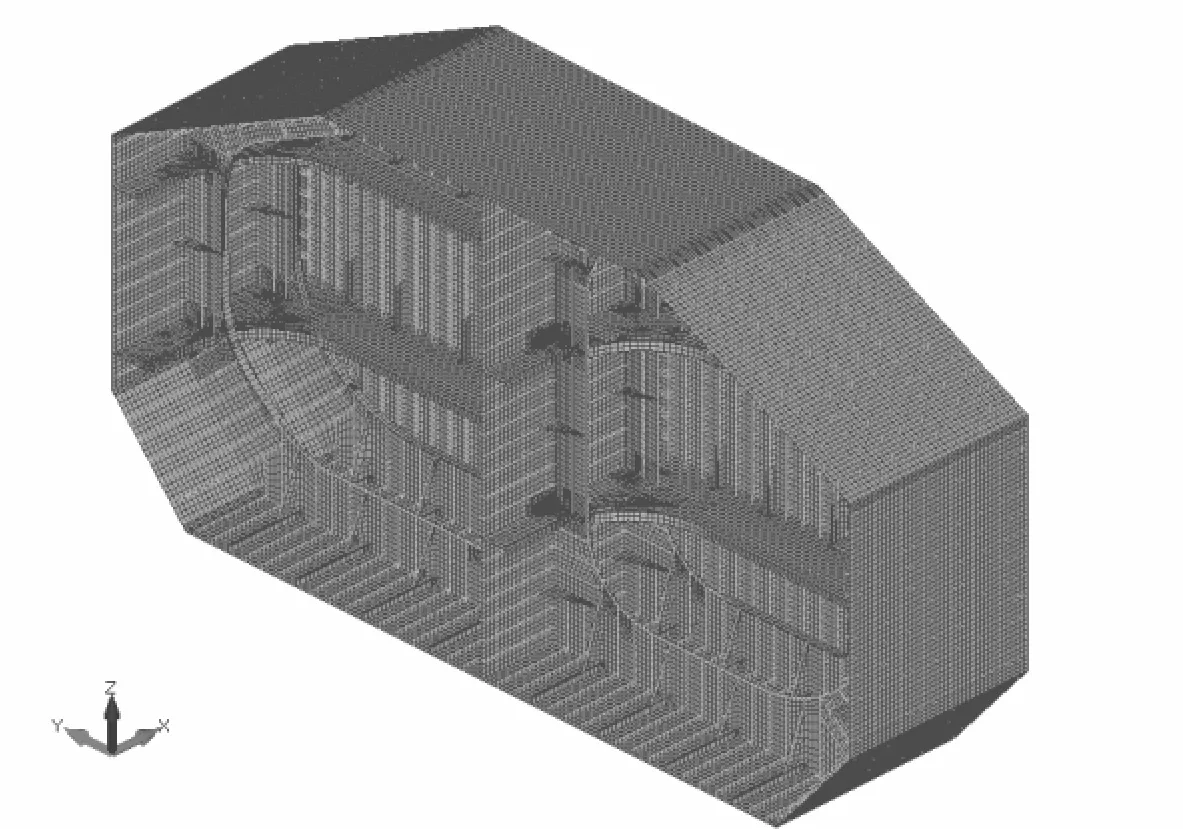

应用有限元软件对A型独立舱结构进行计算分析,图5、图6分别为独立舱的粗网格模型与水平桁细网格模型。

图5 A型独立舱粗网格模型

图6 A型独立舱水平桁细网格模型

通过有限元计算,结果分析如下。

1)独立舱边界板。屈服强度、屈曲强度满足IGC、船级社规范要求,屈服强度的最大应力出现在隔舱装载工况下横舱壁与下层水平桁相交处。

2)中纵舱壁。由于自身板薄中纵舱壁的应力已处于临界值,作为横舱壁水平桁端部约束端时无法起到对水平桁约束,为了满足水平桁强度必须在靠近前后舱壁处及横舱壁水平桁趾端处增加板厚。

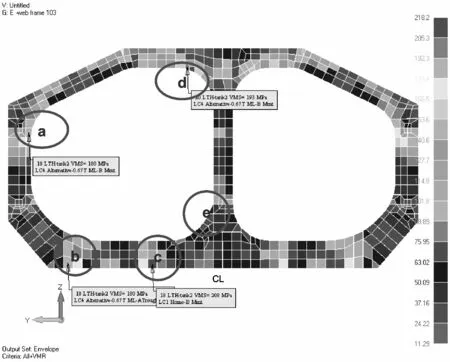

3)强框架。强框架高应力区主要出现在如图7所示的“a” “b” “c” “d” “e”位置。由于独立舱的特殊性,每个强框的受力情况都有所不同,如靠近尾部横舱壁强框架在b、c位置应力值较高;靠近舱长中心位置强框架在e位置应力值较高。

图7 强框架应力分布

4)水平桁:水平桁高应力区主要集中在圆弧过渡区,需通过增加腹板板厚、加大面板尺寸两者相结合来满足要求。

3 A型独立舱支承和制动装置载荷

近年来,国内设计人员对超大型全冷式液化气船不仅开展了整船的结构强度分析研究[5],而且对A型液货舱支承结构局部强度也进行研究[6]。A型液货舱为满足《IGC规则》以下要求设置支承装置、防纵摇装置、防横摇装置、止浮装置。

1)A型液货舱在受到静、动载荷作用下,应能防止液货舱本体的移动,同时满足液货舱在温度变化和船体变形时可以收缩和膨胀而不引起船体和液货舱的过大应力。

2)设置适当的支承构件以承受作用在液货舱上的碰撞力,此力相当于1/2液货舱和货物重量的向前冲力,以及1/4液货舱和货物重量的向后冲力,不至于产生危及液货舱结构的变形。

各装置都布置了用来隔热的承压木。由于其弹性模量与钢材相比较小,承压木对结构起到了缓冲作用,使得结构受力更为均匀,对结构不正常的变形有一定的修正作用。由于支承构件布置的局限性,所以在设计支承构件时首先应知道各装置所采用承压木厚度(该厚度主要由货物温度、承压木的导热系数决定),再合理布置支撑构件,通过有限元分析确定支承装置、防纵摇装置、防横摇装置、止浮装置的尺度。

1)支承装置。根据BV要求,液舱底部支承结构的力需从三舱段模型读出;三舱段模型中,液舱底部支承结构采用非线性gap单元模拟。

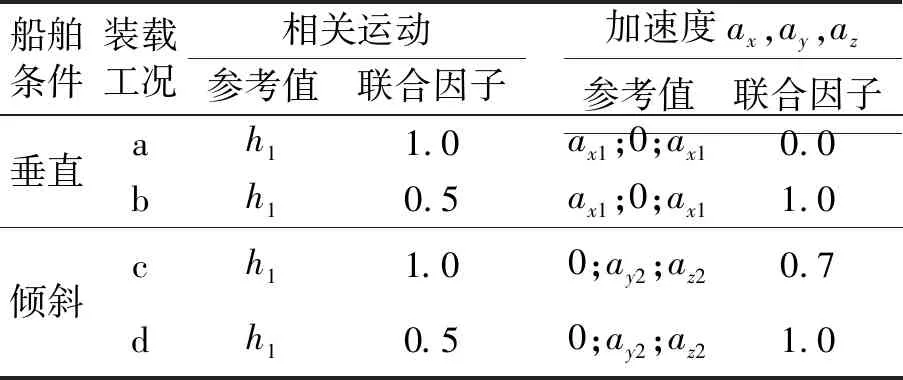

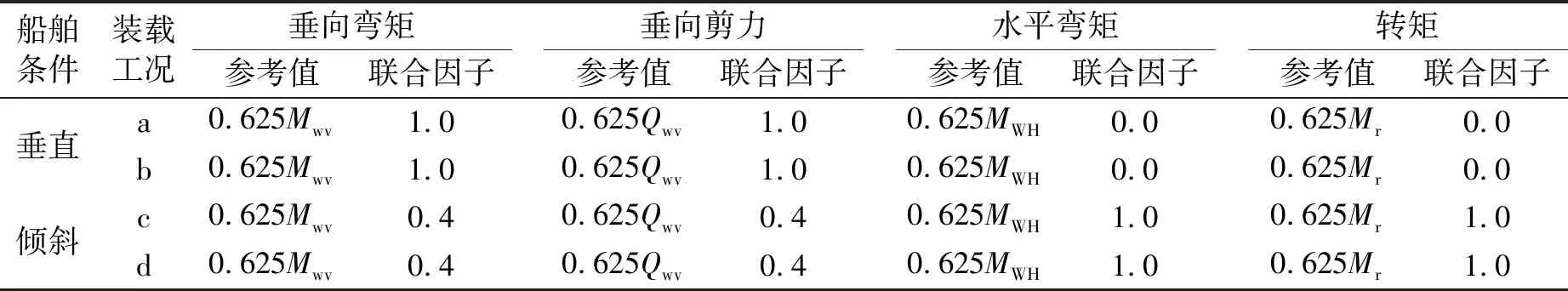

选择4种计算工况,见表1。

表1 各个工况下的波浪载荷

其中a工况与b工况为船舶向上垂荡运动,h1为正值,货舱加速度ax1朝向X轴正方向,货舱加速度az1朝向Z轴负方向。c工况与d工况为船舶负横摇运动,h2在Y轴正向区域为正值,在Y轴负向区域为负值,货舱加速度ay2朝向Y轴正方向;货舱加速度az2在Z轴正向区域朝向Z轴负方向,在Z轴正向区域朝向Z轴负方向。

各工况下作用在船体梁上的波浪载荷见表2,其中Mwv为垂向波浪弯矩,Qwv为波浪剪力,MWH为水平波浪弯矩,Mr为扭矩。

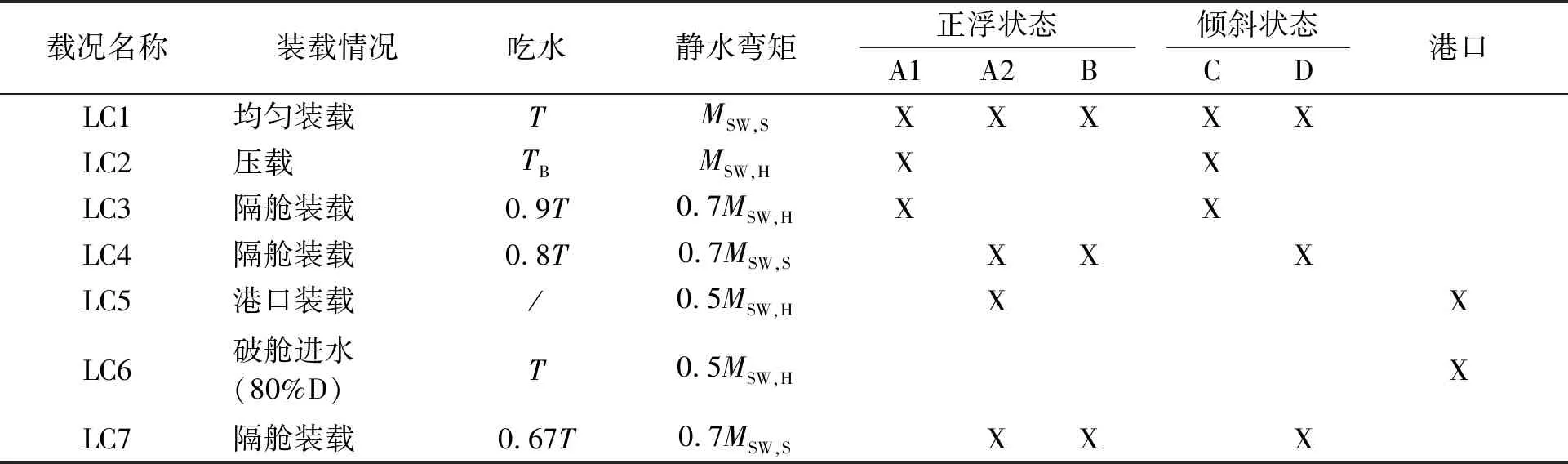

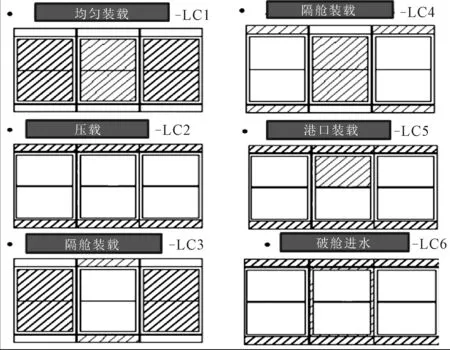

根据装载手册和设计要求,各载荷工况见表3,其中A1、A2、B为迎浪状态,C、D为横浪状态,装载示意于图8。

表2 各工况下作用在船体梁上波浪载荷

表3 舱段分析载况及外载荷工况

注:X为每种工况对应的载荷情况,共计18种工况。LC7与LC4类似,吃水为装载手册中实际吃水。

图8 装载示意

根据所有工况计算得到的各个支承装置的受力最大值,作为单个装置的有限元分析的载荷依据,值得注意的是不同位置的支承装置受力各有不同,并存在一定的规律。

2)防横摇装置。根据船级社的指导手册[7]计算得到防横摇装置的受力pRB。

(2)

式中:λ为系数,底部防横摇装置取0.8,顶部防横摇装置取0.5;G0+G0为A型独立货舱自重与满载货物重量之和;θ为船舶横摇状态时的静横倾角;f为液货舱与底部支承结构的摩擦系数,取0.1;n为每个独立液货舱顶部/底部防横摇装置的数量;Aw为防横摇装置中木块与结构的接触面积。

(3)

式中:λ为系数,计算防纵摇装置受到朝向船首的力,取0.5,朝向船尾的力取0.25;n为每个独立液货舱底部防纵摇装置的数量;Aw为防纵摇装置中木块与结构的接触面积。

4)止浮装置。船舶在正常航行状态时,止浮装置与主船体的设计是要保留一定间隙的,止浮装置的受力可根据船级社的指导手册直接得出:

(4)

支承装置与制动装置载荷的确定,为各装置的有限元计算提供了充分依据。值得注意的是,与主船体和独立液货舱相连的装置应分别计算,载荷大小相同方向相反。有限元模型的建立区别于舱段分析,采用独立模型、细网格分析以达到较为准确的计算结果。