母线槽在船舶上的应用

2019-05-09

(上海外高桥造船有限公司,上海 200137)

船舶电气对自动化、人性化,以及信息化要求越来越高,对船舶的电力系统和整个电网排布设计要求越来越高。为此,提出母线槽代替船用电缆的方案,以达到扩充船舶电网主干电缆通道电容量和节约船舶空间的目的。母线槽又称之为“bus-way-system”,是一种高效、稳定、灵活和安全传输电流的配电设备,具体是利用铝、铜母线排制作而成一种具有一定密封性的金属槽型结构。

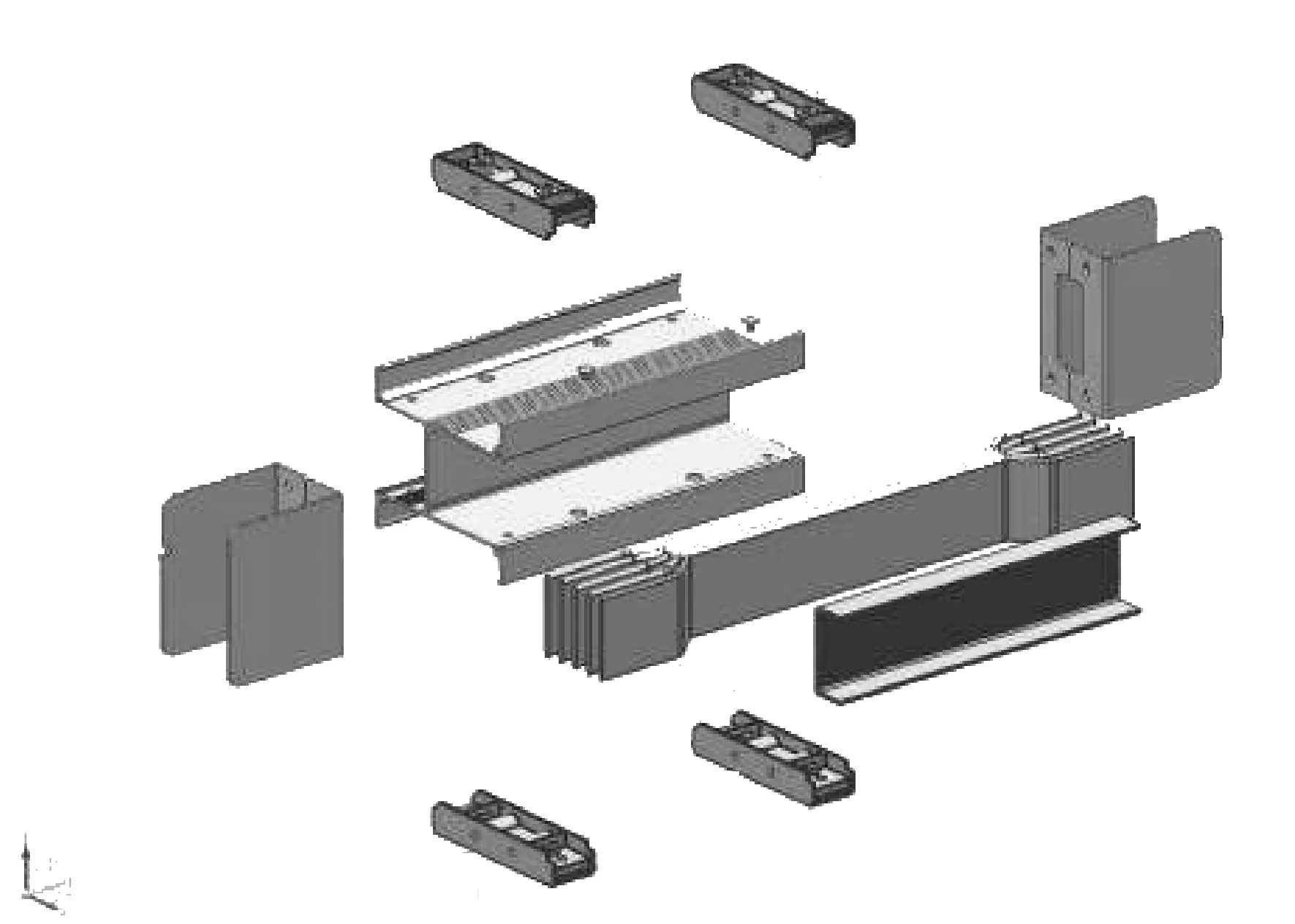

母线槽分别由导体部分、侧边保护盖板和顶部、底部盖板以及接头组件,所有组件部分以螺栓固定,如同船舶上的电缆、电缆托架和电缆盖板的组合体,一般母线槽采用优质镀锡或镀银铜排、铝排作为导电材料,导电排的外表面均有良好的防腐蚀保护,同时导电排采用130 ℃的热成型聚酯薄膜绝缘材料整体包裹,极大的提高了母线的绝缘强度和抗冲击强度。母线槽具体结构示意见图1。

图1 母线槽结构示意

根据功能划分,一般将母线槽分为8类。[1]

1)直线型母线单元。

2)变径母线单元。

3)膨胀接头。

4)插接开关箱、插接熔断断路器和插接分线箱。

5)终端盒。

6)始端接头和始端箱。

7)活动接头。

8)L/T/十字型/Z型水平接头、L/T/十字形/Z型垂直接头。

1 母线槽和电缆的选择和对比

1.1 选择要求

母线槽在选择和使用过程中需要根据具体使用环境和用途来进行综合分析,应根据不同使用区域的防火等级和危险等级来选择母线槽的类型和材料,同时根据所在电网的整体工况来确定最大工况下的最大工作电流来确定母线槽最大截面,并在最大短路电流的条件下检验母线槽的瞬时热稳定性和电稳定性。

电缆有单芯电缆和多芯电缆之分[2]。单芯电缆主要采用各种绝缘材料,将多股铜线包覆在绝缘层内,作为某一相电流导体。多芯电缆则是将多根绝缘线芯绞合在一起,在包上外护套而形成的一整根完整的电缆。电力电缆的绝缘线芯数,通常为1、2、3、4、5等芯,以及4+1和3+2芯。电缆的主要优点是选用灵活多变,环境适应能力强,但有局限性。

在具体设计和建造时,需根据具体使用区域和设备额定电流等来确定是采用母线槽还是采用电缆。以普通散货船为例,可以将发电机至主配电板的电缆用母线槽,其他分支区域采用分支电缆。将母线槽和电缆结合使用,保证整体电网设计的合理性。

1.2 特性对比

由于母线槽和电缆的结构完全不同,在载流量、过载能力、防火性能和散热性能等方面差别巨大。

以海洋石油981为例[3],满足变压器至配电板的电流等级,需求3(芯)、120 mm2电缆25根,此处总载流量约为6 000 A,而此处用母线槽代替只需3块150 mm×10 mm铜排即可满足要求,其总载流量约为9 000 A。由此可知在相同条件下,母线槽载流量远大于电缆载流量,同时此处母线槽所需求的空间远远小于电缆所占据的空间。

在耐火等级上,母线槽不管是耐火温度还是耐火时间和电缆相比都远远优于电缆,其内部导体的温升和电缆相比有远远小于电缆。

关于散热性能,由于母线槽是框架金属结构,一般一条电网只需一路母线槽,而电缆时绝缘护套包裹结构,敷设时是多根绑扎同路敷设。由此可知母线槽的散热性能大大优于电缆。

在经济效益上,以海洋石油981实例为由[4-5],事例处母线槽4 200元/m左右,虽然此处电缆单价便宜,但是此处根据要求需求25根3(芯)、120 mm2的电缆,估价约6 250元/m,除此外还需要电缆托架(以碳钢电缆托架9 500 元/t计算),在船舶建造后期电缆和母线槽不同是需要单独敷设的(人员敷设电缆成本250元/(天·人))和提前切割。综上所述,母线槽成本应远小于电缆成本+电缆托架成本+电缆敷设人工成本+电缆切割成本。

具体对比见表1。

表1 母线槽和电缆相关特性对比

综上所述,对于低压配电系统中的重要干线选择母线槽,显然有巨大优势。母线槽和一般的电缆相比,安装方面属于模块化安装,何处损坏替换何处,使用寿命长,载流量大,在大电流环境下,其各方面性能要远远优于普通船用电缆。普通电缆使用寿命有限,同时随着使用年限增加外表绝缘层会老化,绝缘性能将显著降低,在大电流的设计环境下,建议使用低压母线槽,其拓展性和未来的增容,都优于普通船用电缆。

而对于小电流分支线路,选择电缆也有其灵活方便的优点,这就需要专业配电设计人员以实际需要进行合理选择配置。

2 船舶应用

2.1 母线槽代替电缆方案

母线槽在其特性和电网的功能上都是可以代替船舶电缆的,但是由于母线槽的载流量巨大,船舶分支电缆是不适合代替的,下面将具体分析几种母线槽代替船舶电缆的方案。

2.1.1 主发电机/应急发电机至主配电板/应急配电板的电缆

一般来说,船用主发电机/应急发电机至主配电板/应急配电板的电缆非常重要,电缆直径大,电缆敷设难度大,以普通180KBC为例,每台主发电机至主配电板有9根120 mm2的电缆。在主配电板间空间非常有限,同时主配电板间又是整个船舶电力网的中心区域,汇聚着全船大部分的大电流电缆,而大电流的电缆不管是成本还是后期敷设难度都非常大,在这样的情况下,就应该考虑采用母线槽代替主发电机/应急发电机至主配电板/应急配电板的电缆,从空间角度分析每台发电机需9根120 mm2电缆,至少需求500 mm宽的电缆托架,而采用母线槽只需200 mm宽左右的母线槽;从容量角度分析,120 mm2电缆额定电流容量在1 600 A以内,而母线槽则可以做到5 000 A以内,方便后期增加设备和更换大容量型号设备。

2.1.2 变压器至主配电板和应急配电板的电缆

变压器至主配电板和应急配电板的电缆也和主发电机至主配电板的电缆类似,需要单独敷设,同时其电缆直径和需求的电缆载流量也非常大,在整个路径中无需分接设备和传输信号,根据以上特性可知,此处电缆也可用母线槽代替。

2.1.3 全船中压电缆

一般来说船舶中压电缆是从中压配电板或是中压变压器至用电设备,此类电缆直径和弯曲半径非常大(是一般电缆的两倍弯曲半径),同时中压电缆需必须单独敷设,不能和其他电缆敷设于同一个电缆托架,占据空间非常大,而且中压电缆一般路径较长,现场施工人员敷设中压电缆时难度非常大,如果采用母线槽来连接中压配电板和中压设备,则只需在分段阶段将母线槽安装到位即可,无需后期的电缆敷设,节约整个船舶建造时间,同时由于母线槽的自身特性,又可以节约船上空间,用以安装其他设备。

2.1.4 其他需求大电量的设备电缆

船舶设备中还有一些大电流设备的电缆也可以根据具体设计要求采用母线槽代替电缆的方案,比如主配电板至艏/艉侧推的电缆、主配电板至锚绞机的电缆和主配电板/应急配电板至舵机的电缆,此类电缆直径都比较大,路径都比较远,所需载流量比较大,根据母线槽特性分析,都可以用母线槽代替电缆。

2.2 母线槽代替电缆注意事项

1)由于船舶需在海上航行,海上的海水腐蚀和潮湿度肯定比岸上高很多,母线槽的材料表面需做防腐处理,同时母线槽选择的IP等级需提高,防止潮湿影响导电效果以及出现危险。

2)由于船舶在航行中会产生很大振动,母线槽在安装和连接固定时需特别注意,需加强螺栓的固定形式。

3)由于母线槽的连接属于刚性连接[7],而电缆是整根,属于柔性连接,2个母线槽在连接时需留足一定的活动余量,同时可以在每30 m母线槽的位置增加膨胀接头(类似管系连接方式),以免出现由于船体变型和热胀冷缩的现象导致母线槽连接问题。

4)在母线槽穿越A60舱壁时,无法像电缆一样使用贯穿件,在这样的情况下可以在母线槽上增加互圈和腹板,一些特殊的地方可以采取MCT框形式进行隔堵,保证所在区域危险等级无影响。

3 应用实例

之前在外高桥造船厂生产的“海洋石油981”项目[1]采用DP-3动力定位系统,因此船用变压器与低压配电板之间电流等级高达几千安培,同时高、低压配电板、主变压器等全船主要的变配电设备都集中在狭小的主配电板间,主配电板至变压器的25根3×120 mm2的电缆无法敷设,同时此处空间和结构强度也无法满足要求。为解决这一问题,设计人员在变压器与配电板顶部之间采用母线槽连接,将母线槽置于配电板间,利用配电板与变压器的顶部空间布置母线槽以连接两个设备,很好地解决了这一问题。这在海工建造史上应该属于首例并且成功的实行案例,但是在普通民船项目上由于各种约定俗成的规矩和限制条件,设计人员一直未采用母线槽。在随后的船舶电力系统建造中,母线槽代替电缆将是一个非常好的发展方向。

4 结论

虽然母线槽到今天已经发展了有五六十年,但是此种馈电方式主要是集中在岸电和楼宇上使用,在船舶上基本未曾使用。随着船舶工业新技术、新工艺的发展,船舶的自动化要求和信息化程度越来越高,这就对船舶电站容量、设备负荷和空闸利用方面有着更高的要求,在接下来的船舶设计和建造过程中,设计人员可以逐步考虑母线槽代替相关电缆以及母线槽和船用电缆的组合设计方案,以达到扩充船舶电缆电网主干电缆通道容量和节约船舶空间的目的。