大型油船货舱惰气及透气系统布置优化

2019-05-09

(上海外高桥造船有限公司,上海 200137)

大型原油船货油舱惰性气体进舱位置与高速透气阀的位置布置是船舶生产设计的难题,结合30万t级VLCC的具体情况,通过对几种不同的操作方法的分析比较,得到具有普遍适用型的优化布置选择。

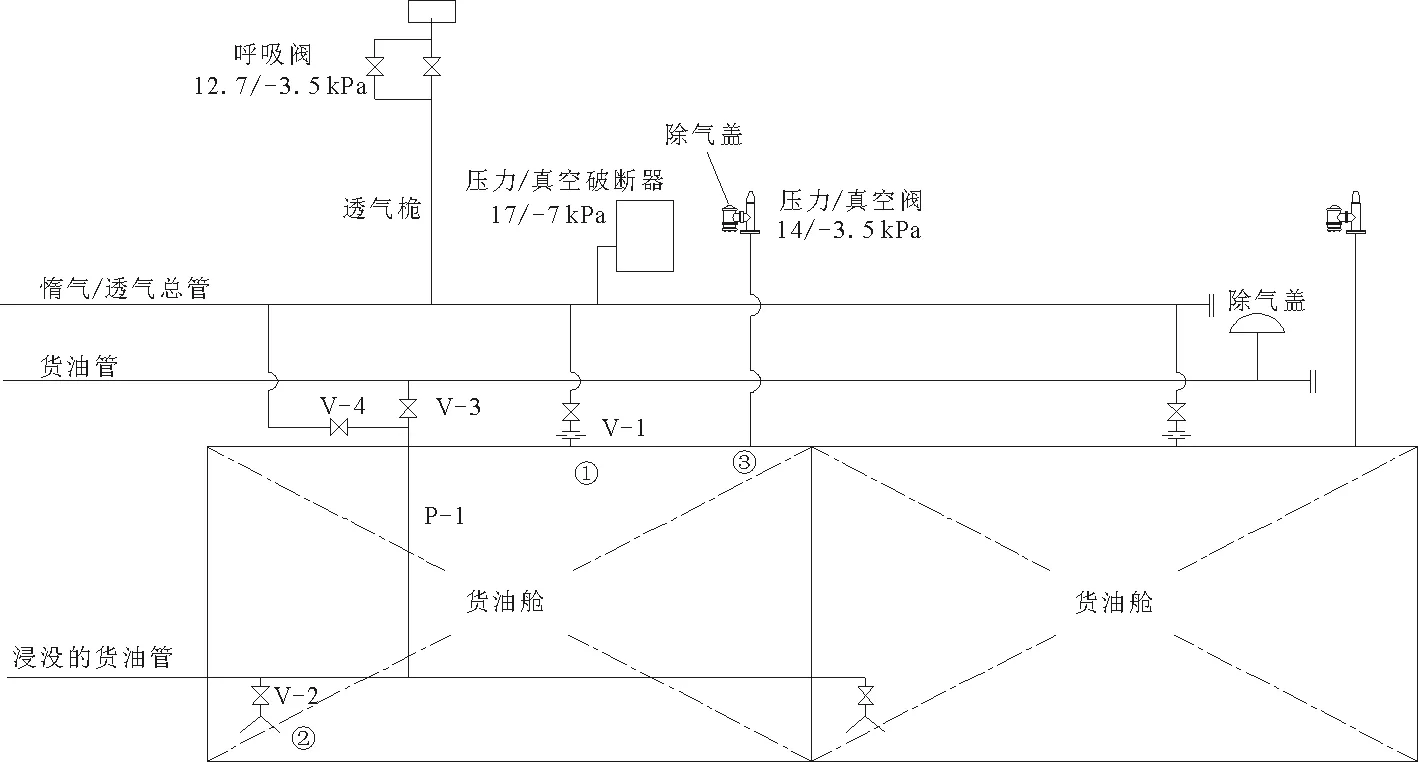

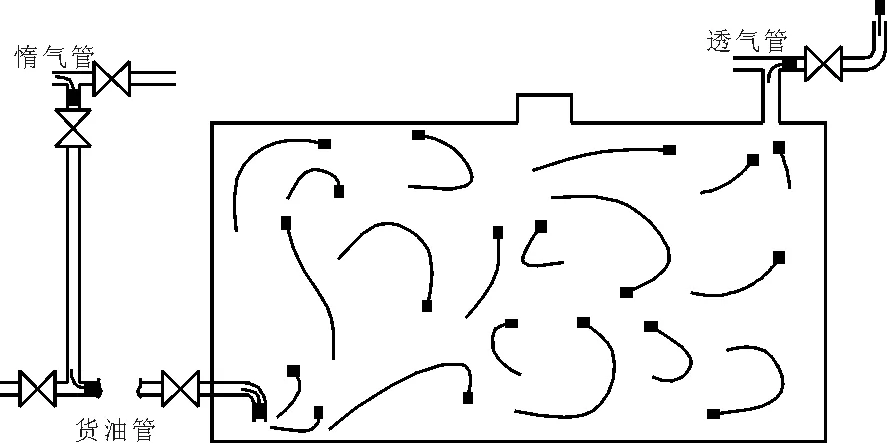

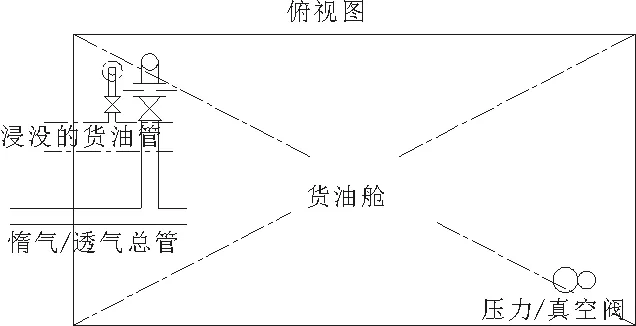

30万t级VLCC共配备5组货油舱,每组有左中右3个货舱,最多可载运闪点低于60 ℃的3种原油油品[1]。船上配备3台蒸汽透平驱动货油泵,1台烟气式惰气发生器IGS,1台惰性气体发生器IGG,货油舱透气和惰性气体总管共用1路总管,总管上为每个货油舱开出1路支管进舱,惰性气体及透气总管另外与浸没的货油总管连通,原理示意于图1。

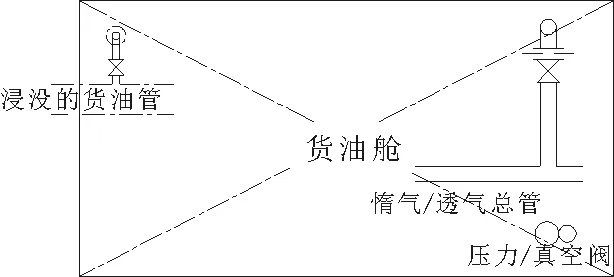

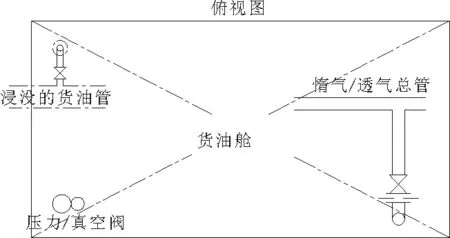

目前管系生产设计人员放样的情况见图2,货油吸口位于舱室左后侧底部,惰气支管进舱口位于舱室左前侧顶部,压力/真空阀位于舱室右前侧顶部。

1 相关说明

油船的航行工况以尾倾为主,故货油吸口位于货舱尾部尽可能低的位置[2]。船舶正常航行过程中,涉及到惰性气体的操作,主要有4种[3-5]:惰化INERTING、驱气PURGING、除气GAS-FREEING、补气TOPPING-UP。

当充满空气的干净货舱需要装载货油时,使用合格(含氧量的体积分数不超过5%)的惰性气体注入空舱,将空舱内的氧含量的体积分数降低至小于8%,使之不支持燃烧,这个过程称之为惰化。

当货油卸载和洗舱后,员工要进入货舱进行维修作业,由于货舱内在洗舱后仍然存在大量碳氢可燃气体,为保证员工生命安全,必须将新鲜空气打入货舱。为了防止在紧接着的除气操作中空气入舱后达到可燃范围,所以先用合格的惰性气体注入货舱,驱除碳氢可燃气体,将货舱内的碳氢气体含量的体积分数降低至2%,之后再用新鲜空气注入货舱,驱除惰性气体,使货舱内氧含量的体积分数达到21% ,可燃气体检测仪显示可燃气体的体积分数低于1%LFL。用惰气驱除碳氢气体的过程称为驱气,用新鲜空气驱除惰气的过程称为除气。

船舶在运行过程中出现温度急剧下降,特别是在赤道附近。如果遇到雷雨,会在极短时间内从雨前的高温变为雨后的较低温度,货舱内的温度降低后,油气体积收缩形成真空度,当透气总管内的压力降低至近2 kPa时,需要对货舱进行补气作业。

补气这种工况出现的概率很低,此时主要考虑惰化、驱气、除气这3种工况,主要采用稀释法或置换法。

稀释法是一个混合进程,进口气体流速较高,从而克服气体阻障到达舱底,通常稀释法只是单舱进行。

置换法是一个分层进程,利用置换气体轻而被置换气体重的特性,要求进口气体流速很低,通常多舱同时操作,进口管直接导入舱口盖以降低流速,减少界面的紊流。

图1 惰气及透气管路组成及工作原理示意

图2 惰气及透气管路布置选择2

2 管路布置方式

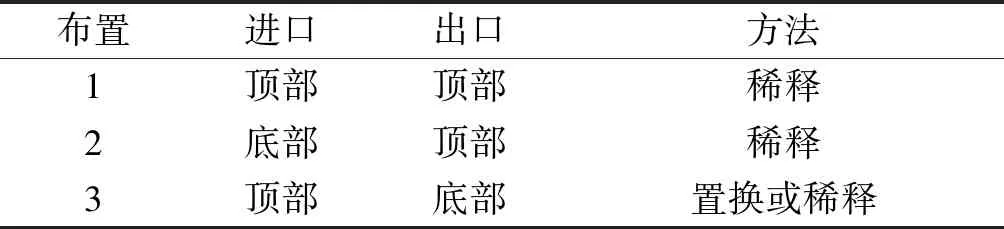

根据这2种方法,结合管路布置,有以下几种布置方式[6],见表1。

表1 惰气及透气管路布置选型表

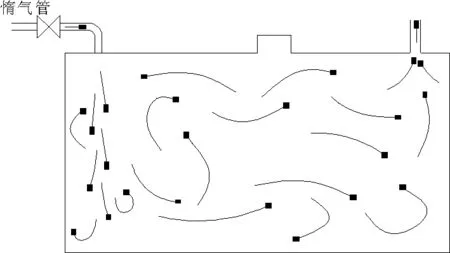

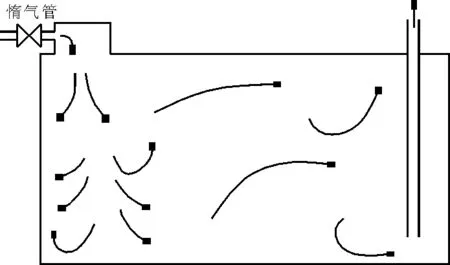

布置1。气体进出口都位于舱室顶部,是一种最简单的布置,气体通过稀释法进行更换,气体进入舱室和原始气体混合,通过透气立管或透气总管排出,见图3。

图3 布置1的气体流场示意

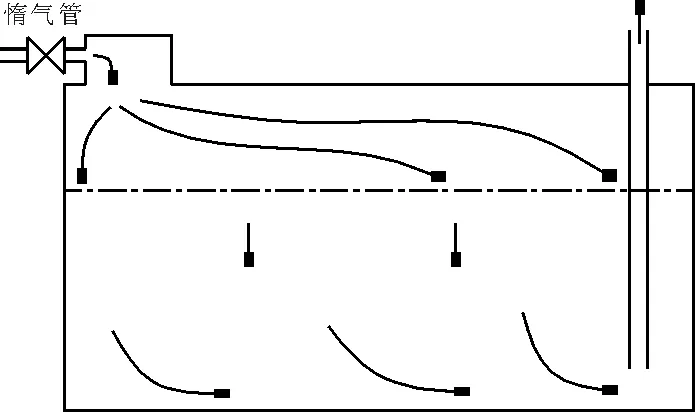

布置2。气体从舱室底部进入,从舱室顶部透出。气体通过稀释法进行更换。气体通过惰气总管和货油总管的一根连通管进入舱室,从透气立管、高速透气阀上的除气口透出,如果舱室有隔离阀隔离惰气总管的话,也可以通过惰气总管到透气桅透气,见图4。

图4 布置2的气体流场示意

布置3。气体从舱室顶部进入,从舱室底部透出。气体通过稀释法或置换法进行更换。气体进口通常水平导入舱口盖,出口通常设置为延伸至舱底1 m以内并终止于开敞甲板2 m以上的地方,以减少甲板面的油气聚集。置换法(多舱)和稀释法(单舱)气体流场分别见图5、6。

图5 布置3的置换法气体流场示意

图6 布置3的稀释法气体流场示意

图1中,舱室进气可能有2种,既可以从惰气支管阀V-1进气,也可以通过阀门V-4、管路P-1和货油吸口阀V-2进气;舱室透气可能有3种,既可以通过惰气支管阀V-1,至透气桅透气,也可以通过货油吸口阀V-2,流经管路P-1、阀门V-3,从主甲板面货油总管上的除气口透气,另外还可以通过压力/真空阀的除气口透气。此处将与舱室直接连接的接口按图1进行定义:惰气支管进舱为编号①,货油吸口为编号②,压力/真空阀为编号③。

3 方案选择

由于进气透气操作无法共用,根据上面的编号共有4种组合方案。

1)①进②出。这种方案适合布置3,由于进气未通过舱口盖,紊流无法有效消除,故建议单舱采用稀释法,多舱情况下可采用置换法。置换法操作过程中应注意置换气体轻,被置换气体重,二者密度差异比较大。这种方案在空舱惰化、驱气、除气操作中都能够形成稳定的流场。然而,由于此船可以载运3种货品,在港口卸载部分货物后,其他舱内仍然有油,如个别舱需要单独进行驱气操作,在原油洗舱和海水洗舱后,必须将货油管内的液体先通过扫舱泵抽空以后才能进行,前期准备工作较多,操作复杂,耗时长,能耗大。当所有舱室都需要进行操作时,采用置换法,总耗时短,总能耗小。当然,目前许多油船上并没有在货油总管上配备除气口,那么这种方案也无法实施了。

2)①进③出。这种方案适合布置1,其在空舱惰化、驱气、除气操作中为保证进口流速,通常单舱进行,能够形成稳定的流场。在个别舱单独进行惰化、驱气、除气操作时,可以在原油洗舱和海水洗舱后就可以和扫舱泵抽空货油管内液体同时操作,前期准备工作少,操作简单安全,耗时短。但当所有舱室都需要进行操作时,总耗时长,总能耗大。

3)②进①出。这种方案看似适合布置2,但由于本船惰气和透气共用一根总管,且管路上没有将进口和出口隔离的阀门,这种方案进气和出气是连通的,无法形成更换气体的稳定流场,所以此方案无法操作。

4)②进③出。这种方案适合布置2,其在空舱惰化、驱气、除气操作中能够形成稳定的流场,在个别舱单独进行惰化、驱气、除气操作时,同样在原油洗舱和海水洗舱后,必须将货油管内的液体先通过扫舱泵抽空以后才能进行,前期准备工作较多,操作复杂,耗时长。而且当所有舱室都需要进行操作时,总耗时长,总能耗也大。

综上所述,有3种方案可行,但①进②出这种方案并不普遍存在于多数船型,所以最通常的做法是①进③出和②进③出这2种方案。通常情况下船东会选择①进③出的方案;特殊情况下,船东也会考虑②进③出。比较后认为①进③出更加安全、简单。

基于以上分析,考虑到设计冗余性,通常设计的布局应尽可能满足2种方案的实施。所以管系生产设计有3种选择。

1)兼顾①进②出和①进③出。货油吸口②布置在货舱尾部,惰气支管①布置在货舱首部尽可能与货油吸口对角的位置,压力/真空阀③布置在货舱尾部,见图7。

图7 惰气及透气管路布置选择1

2)兼顾①进②出和②进③出。货油吸口②布置在货舱尾部,惰气支管①布置在货舱首部,压力/真空阀③布置在货舱首部,见图2。

3)兼顾①进③出和②进③出。货油吸口②布置在货舱尾部,惰气支管①布置在货舱尾部,压力/真空阀③布置在货舱首部,见图8。

图8 惰气及透气管路布置选择3

当然3种选择都应该遵循惰气支管和压力/真空阀位置应在舱室尽可能高的位置,应避免船舶大幅度摇晃造成货油晃荡溢出或喷溅[7],都应该综合考虑主甲板面的布局。

如果生产设计人员设计过程中如果没有注意这些事项,如①进③出方案中2个接口位置都在舱室首部,这种情况也可以进行惰化、驱气、除气操作,但时间将会加长,能耗将增加。

4 结论

大型原油船货油舱惰性气体进舱位置与高速透气阀的位置布置有三种布置方式可供选择,惰气管和高速透气阀可以都布置在舱室首部,也可以一前一后布置,应同时避免太靠近舱壁导致晃荡造成的溢出和喷溅,具体应根据船型实际情况选择。

通常人们认为船舶生产设计难度不高,但通过上述分析过程,可以发现真正做好生产设计并不容易。为了满足系统的基本功能,生产设计人员必须了解系统的功能,并熟知操作过程。所以应该配备针对生产设计的综合性指导手册,但目前还缺乏这样的指导性文件,希望今后有更多人可以深入研究船舶生产设计各方面内容,更希望有关方面能够将这些成果汇编成册,供生产设计人员参考学习,少走弯路。