PSPC实施中舵机基座焊接影响的解决方案

2019-05-09

(上海外高桥造船有限公司,上海 200137)

2006年12月8日海上安全委员会(MSC)第82届会议正式通过了《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》(以下称“保护涂层性能标准”或“PSPC”),并由SOLAS公约第II-1/3-2条和第XII/6条的修正案引入SOLAS公约,于2008年7月1日强制生效。根据《保护涂层性能标准》要求:对于船舶专用压载舱和散货船双舷侧处所,在船体分段合拢后,相连的保护涂层破损面积超过25或者超过总舱室面积2%的,需要进行喷砂处理[1]。这无疑将严重影响船舶的建造周期、增加船舶的建造成本。减少分段涂装后保护涂层的破坏、将破损面积控制在标准规定的范围之内,成为各船企的重要课题。

行业内目前使用最为广泛的舵机为拨叉式舵机。根据现行的技术工艺要求,艉部舵机舱甲板面分段的建造状态为反态,舵机基座的安装作为整个舵系统安装的一个重要步骤,应在船体艉部结构装焊工作、火工工作、密性试验完毕后进行。舵机基座的安装高度,需要通过拉线照光配合舵承座高度确定。特殊的安装工艺要求决定舵机机座的安装阶段必须在分段合拢以后。也就是说,现行舵机基座的安装对压载舱涂层的破坏不可避免。

以某型319K VLCC为例,艉尖舱各类舾装件安装导致的保护涂层破坏占比见图1。

319K VLCC船型艉尖舱的总涂层破坏面积为45.839 1 m2,舵机基座焊接导致的涂层破坏面积为12.214 07 m2,占总破坏面积的近27%。随着PSPC标准的实施,为降低PSPC压载舱涂层破坏面积,诸如铁舾件复板、拦油扁铁等,已经提前到分段阶段烧焊。而对于以舵机基座为首的大型基座所引起的涂层破坏,却始终找不到对策。

考虑到舵机基座安装与涂层保护之间矛盾的特殊性,从改进船体结构设立隔离空舱、改变基座形式、优化舵机选型三点出发,来解决舵机基座安装和涂层保护的矛盾。

1 设立隔离空舱(方案1)

船舶的艉尖舱上顶板通常就是舵机舱甲板面,舵机基座就布置在这一层甲板面上,也是整个艉尖舱涂层破坏面积的主要来源。

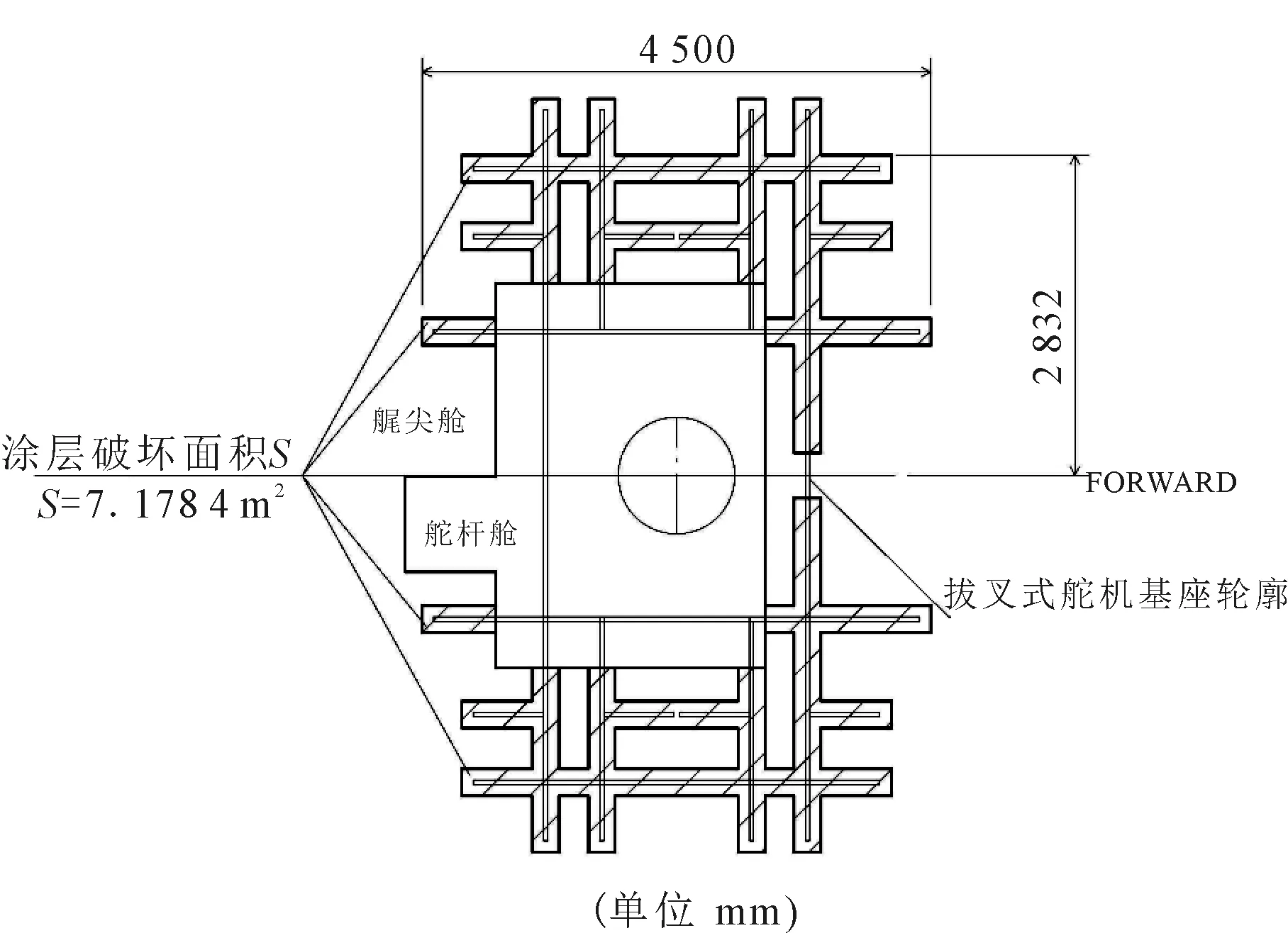

以某319K VLCC船型为例,其舵机为拨叉式舵机。在该舵机基座下,增设隔离空舱,并将舵机基座的烧焊控制在隔离空舱上,达到将压载舱与基座烧焊隔离的目的。其油漆破坏也就不再需要计入压载舱涂层破损面积中。舵机基座下方通过压缩压载舱舱容,获得隔离空舱。隔离空舱大致呈立方体,从舵机舱甲板面往下,净空2 m:水平投影面积计算示意图见图2。

1.1 分析

估算在舵机基座下方设立隔离空舱,对艉尖舱舱容的影响。

1)首先估算空舱与舵杆舱重叠区域体积,见图3。

V空舱与杆舱重叠区域体积=15.101 6 m3。

2)估算空舱体积。

V空舱≈74.93 m3;

3)估算空舱舱容。

V空舱舱容=V空舱×kc≈71.558 2 m3。

其中kc为型容积利用系数,油船多为0.95~0.96。综合考虑船长超过150 m和艉尖舱型线相对复杂等因素,故估取kc为0.955。

4)艉尖舱舱容损失率。

η损≈2.09%;

1.2 优缺点

1)优势。整个舵机基座的下方为空舱或者舵杆舱,成功的解决了原来舵机基座直接设在压载舱顶而影响PSPC实施的问题,其合拢后的安装烧焊导致的油漆破坏,不再计入压载舱涂层破坏面积之内,降低了整个艉尖舱涂层保护的实施难度。隔离空舱以舵机舱甲板面为上顶,向下延伸,可以继续延用原有舵系型式和安装工艺。

2)劣势。由于隔离空舱将占用艉尖舱部分体积,舱容能力将减少约72 m3,对压载能力、全船的重量、重心等都会产生一定影响。

图3 舵杆舱计算示意

2 改进基座型式(方案2)

目前国内建造的大型钢制民用海船选用的舵机主要为拨叉式舵机,该型舵机具有可靠性强、机构简单、密封性好、易于加工、经济性好等优点。但是随着《保护涂层性能标准》的实施,其基座占地面积大、安装不便的缺点也暴露无遗。

拨叉式舵机的底座与上舵承是分离的,舵杆及舵叶的重量承受在上舵承上。舵机基座与上舵承需要分别安装,增加了拂配垫片和底座安装的工作量,拉大了施工周期。舵机基座庞大,相应的保护涂层破坏面积大,布置也不灵活。

在不改变拨叉式舵机原有优势的前提下,仅对其基座形式进行改进,由原来体积较小的上舵承基座承受整个舵系(包括舵机、舵机基座、上舵承、舵杆、舵叶)的重量、烧焊在舵杆舱顶,而成为新的舵机基座并配合适当的舵机结构改进。由于上舵承座的占地面积远小于舵机基座,这样一来,可以把基座安装的烧焊区域控制在舵杆舱顶的反面,则不再受到PSPC标准的制约。见图4。

仍以某319K VLCC船为例,舵承座安装引起的烧焊涂层破坏面积可完全控制在舵杆舱上,而不会对压载舱产生影响。

原舵机基座占地面积大,造成的压载舱涂层破损面积大,不利于满足PSPC标准。故考虑改进舵机基座以及相应的舵机结构。

2.1 分析

见图5、6。新的舵机基座可作上舵承、舵机基座和舵机油箱之用,而且不需要与甲板面直接接触。相当于仅有原来的上舵承基座直接接触舵机舱甲板面,且可以完全控制在舵杆舱顶而不影响压载舱,所以压载舱涂层破坏面积为零。

图5 新结构舵机布置示意

图6 新结构舵机共同底座示意

2.2 优缺点

1)优点。减小基座占地面积,并将其控制在舵杆舱上,不对PSPC实施产生影响。新设计中虽然同时对舵机结构进行了一定修改,但由于型式仍为拨叉式舵机,其安装精度要求与原来一致,不会增加安装难度。新设计基座来货后直接与已镗好的上舵承基座螺栓连接,舵杆由下面插入后通过上方的液压螺母压入到位后即可,估计可在两天内完成安装,从而大幅缩短安装周期。原舵机油箱放在油缸上面舵机的控制元件都在油箱上,控制元件的高度高,所以要加操作平台,会造成艉尖舱保护涂层的破坏。直接利用舵机基座的箱型结构作为油箱,控制元件位置较低, 则不再需要平台,不会引起涂层破坏。

2)缺点。该设想仅仅以概念设计的形式出现,对整个舵机结构及其基座结构都进行了较大幅度地修改,理想模型没有经过实践积累。而如果视为舵机的产品设计,则还需要考虑很多问题,比如其悬臂梁的强度,端部的震动,等。诸多的未尽事宜,使其短期内无法应用于实际生产。

3 优化舵机选型(方案3)

除了目前得到广泛应用的拨叉式舵机外,常用的还有转叶式舵机。长兴一号线某297K VLCC船型就既使用过拨叉式舵机,又使用过转叶式舵机。从《保护涂层性能标准》的角度来说,选用转叶式舵机最大的优点就在于其体积小,基座几乎能够完全地控制在舵杆舱顶上,从而不会对《保护涂层性能标准》的实施产生影响。

3.1 分析

以一号线建造的297K VLCC船型为例,比较两种不同形式舵机对压载舱涂层保护产生的影响(297K VLCC船型中每艘单船可能略有差异,但为方便论述,假设其基本近似)。

分别计算297K VLCC船型上,安装拨叉式舵机和安装转叶式舵机的压载舱涂层破坏面积,见图7、8。

图7 转叶式舵机基座安装涂层面积破坏计算示意

图8 拨叉式舵机基座安装涂层面积破坏计算示意

比较不难发现,相同船体情况下,转叶式舵机安装造成的压载舱涂层破坏仅为拨叉式舵机的十分之一。如果合理设计船体,配合调整舵杆舱结构。转叶式舵机安装甚至可以完全控制在舵杆舱顶,也就是说,其造成的压载舱破坏面积亦可降为零。

3.2 优缺点

1)优势。与原来的拨叉式舵机相比,转叶式舵机体积小,占地面积近似与拨叉式舵机的上舵承座,几乎不会对PSPC实施产生负面影响。转叶式舵机所配套的舵承滑油箱、舵机储油箱、舵机油脂泵的基座型式跟拨叉式舵机也不相同:转叶式舵机的以上配套设备的基座高度均不超过150 mm,且集中布置在舵机甲板面的中间,所以虽然该艉部分段属于反态制作,但由于高度不影响分段运输,这些配套设备的基座完全能够提前到分段阶段安装,也就不会对PSPC产生不利影响。相反,拨叉式舵机的配套设备的基座往往超过500 mm,分段又为反态制作,其烧焊就无法提前到分段阶段完成,而必须计入压载舱涂层破坏面积之中。转叶式舵机的重量也仅拨叉式舵机的十分之一,对于船舶减重也有着重要实际意义。

2)劣势。转叶式舵机的“双保险”为串联形式,舵机基座小,安装精度要求高,其安装工艺也需要重新调整。另外转叶式舵机的维修也比拨叉式舵机困难。

4 结论

3种方案视角各不相同,分别从船体、供方、舾装给出应对PSPC标准实施的措施。方案1仅推荐作为补救措施,或在新船设计中予以考虑。方案2虽短期内无法运用到实际,但其新视野不拘泥于船厂一方,合理分配压力,鼓励供方、船厂、船东、船检各方配合,共同应对行业性变革带来的挑战。方案3是3种方案中最为可行的,仅从压载舱涂层保护层面来看,就具有明显的优越性,随着转叶式舵机价格的进一步下降和产品质量的提升,转叶式舵机无疑将得到更为广泛的应用。

3种方案主要针对解决压载舱涂层保护问题,是概念的设想。所以,想要将其中任意一种设想运用到实船建造上,还需要从结构、物资、设计、成本、制造、安装、性能、工艺、质量等多个方面进行更为深入的论证。