20 000 TEU集装箱船总组、搭载项目管理

2019-05-09

(上海外高桥造船有限公司,上海 200137)

1 本项目管理风险概述

20 000 TEU集装箱船是集装箱船大型化发展的代表产品[1],其总组、搭载阶段的项目进度管理、质量及精度、建造安全、成本管理没有成熟的经验模式,达到项目建造目标挑战很大。

1)进度控制风险。项目生产进度的控制存在挑战,时间紧,任务重,各专项任务均易造成进度拖延;为按期、保质地交付给船东[2],项目进度总进度、各专项进度需彻底分解,进度数据需积累,进度流程需优化。

2)质量及精度控制风险。

①组织体系:项目质量管理体系不足,项目质量体系建设方面需加强;

②项目“四新”因素:员工对止裂钢新材料质量要求不熟悉,新产品新材料止裂钢应用存在质量风险;

③ “人、机、料、法环”:临时工装件拆除存在厚板割伤质量风险:员工厚板区域临时工装件拆除工艺执行纪律不够到位,打磨工具本身存在工艺缺点等;

④项目典型结构特点:横隔舱结构特性刚性不足,质量精度控制有难度,对工艺顺序要求较高,易变形,影响舱口整体精度尺寸。

3)安全风险。

①管理存在安全风险及安全隐患;

②员工对产品安全隐患点不熟悉,员工作业存在安全风险及安全隐患;

③船型结构特点决定,甲板面窄,生产设施摆放空间不足,通行不畅;物品摆放空间不足;船舶型深高,原有基础设施高度达不到,通道不畅;

④舱口围狭窄,舱容深度很深,靠近大舱舱口,人员作业行走存在高坠风险;

⑤绑扎桥施工属高空、狭窄区域作业,存在物体打击及高坠风险。

4)成本风险。新船型的成本控制无成熟经验套用,项目施工组织设计及工艺划分、物量划分、分段划分均有所不同,较多采用新材料、新工艺,项目成本结构分解不明晰,项目建造过程中存在各项成本管理缺陷与浪费,因此采购成本及施工过程中成本容易失控。对比分析20 000 TEU箱集装箱船与18 000 TEU集装箱船的工艺、材料、物量划分、分段划分差异,测算成本偏差,见表1。

由表1可见,20 000 TEU箱集装箱船搭载阶段物量增多,施工难度增大,安措工装费用增大,易耗品消耗费用增大。

2 计划进度管理

2.1 总进度控制

对比18 000 TEU系列,对20 000 TEU系列集装箱船进行分析论证,划分各里程碑节点,编制总进度控制表,见表2。

由表2可见,20 000 TEU系列集装箱船项目建造搭载阶段,总进度周期计划比18 000 TEU集装箱船有明显缩短。

根据总进度计划要求,编制实施性进度控制表,见表3。

表1 20 000 TEU与18 000 TEU集装箱船差异

表2 总进度控制表

表3 实施性进度控制表——总组、搭载吊装计划

2.2 分部分项进度控制

2.2.1 机舱搭载进度控制难点分析

针对机舱搭载网络进行分析,梳理相应的控制难点,并制定针对性措施。

1)机舱总段18个,单吊分段13个,机舱的吊装涉及封舱设备很多,设备封舱的脱期会对搭载计划影响很大。

2)拉线照光要求较高,结构与设备多工种并行交叉施工相互影响,施工周期长。

3)涉及的到的小舱室较多,舱室附件和改单较多,影响舱室密性计划,影响拉线照光里程碑节点。

应对措施如下。

1)设定机舱总段完整性标准,推进取消机舱整体打磨完整性工艺,加快机舱搭载速度,以搭载计划为导向目标,建立总段完整性推进计划,监控计划落实,配合机调及时完成设备安装,在满足搭载吊装的前提下,推进总段油漆。

2)设定拉线照光计划目标,以起浮后20天拉线照光目标,细化结构交验计划,设定小舱室密性交验计划,盯紧结构与管附件施工交验。

2.2.2 货仓完整性推进难点分析

1)首制船分段储备不足,总段性差。

2)建造模式局限:单岛式建造,贯通周期长。

应对措施如下。

1)推进总段胎位计划,提高胎位计划对应率和总段下坞前的储备,实现快速搭载。紧盯分段有序按时供应,缩短总组周期,提高总段完整性。

2)系列船在后续船项目建造中,推进多岛建造模式,充分发挥龙门吊起重能力,多岛同步搭载,预计比单岛式建造模式贯通时间计划提前均10~15天。

2.2.3 建造流程优化

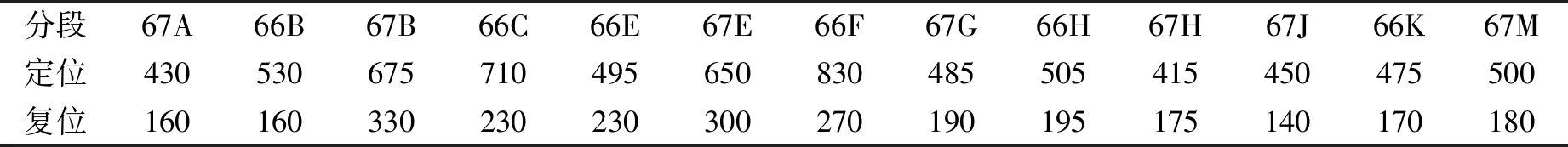

统计建造过程中分段吊装时间,分析搭载分段耗时规律,找出差异,制定改善措施,提升效率,促进进度计划可控。分别制订一次到位、二次到位吊装进度耗时表,见表4、5。

表4 吊装进度耗时统计分析表(一次到位) min

表5 吊装进度耗时统计分析表(二次到位) min

一次到位分段总计13个,平均271 min/个;二次到位分段总计13个,平均773 min/个。控制分段一次到位率是控制分段建造进度的关键。

2.2.4 工艺创新、工序前移

将原来的全宽型总组改变为纵向总组,将大量物量工序前移至平台施工,对进度控制可起到良性作用。

3 质量及精度管理

3.1 建立并完善项目质量组织体系

在公司现有质量体系基础上结合20 000 TEU项目特点,进行项目质量组织体系的建立并完善,形成公司质量管理体系与项目止裂钢专项质量管理体系共存的管理体系。

3.2 开展质量交底及止裂钢专项培训

开展项目全员质量交底培训,并在常规培训基础上,将项目所用新材料:超高强度钢 EH47建造过程中较大的焊接残余应力[3]的质量特性及工艺要求向所有员工进行交底,强化员工质量意识,并对止裂钢新材料的焊接进行专项培训考核,持证上岗。

3.3 现场巡检及PDCA循环改善

对现场施工工艺进行定期现场巡检,重点检查厚板区域的焊材使用、加热温度,从源头上消除甲板焊接接头表面裂纹及埋藏裂纹缺陷[4];对典型问题“临时工装件拆除工艺执行情况”,认真进行PDCA质量循环改善: 通过现场检查发现割吊马留根较少,部分马脚打磨质量不佳,部门组织人员对吊马打磨问题进行攻关改善,现后通过工艺再宣贯、制作看板监控、设置打磨对照实验、邀请厂家对设备进行升级改造等措施,吊马打磨质量有了明显提高,打磨后跟涂底漆保护也得到了有效落实。

3.4 重点项目专项质量控制

为保证大型集装箱船营运安全性和航行结构可靠性,万箱集装箱船典型货舱结构施工质量控制是要点[5],对横隔舱吊装,针对水密、非水密隔舱的装配、电焊质量控制顺序进行专项质量控制,制定横隔舱专项质量控制工艺流程,确保货仓成型精度,为后续的试箱创造有利条件。

20 000 TEU重点推进舱口附件前移,成功的关键在于横舱壁精度控制,因此需重点关注横舱壁搭载和焊接顺序。

1)搭载顺序。双层底总段→横隔舱总段→舷侧总段

2)装配焊接顺序。舱口围顶板→横隔舱与双层底焊接→下部水平桁对接→横隔舱上部与舷侧焊接

4 安全管理和控制

4.1 落实安全生产责任制度

对生产活动各参建劳务分包单位签订安全生产责任协议书,对相关作业区、作业区对班组层层落实签订安全生产责任制度。落实管生产必须同时管安全的原则。

4.2 专项安全技术交底及培训

在项目开工前,对所有员工及管理人员进行安全生产交底:从设计安全风险分析、建造安全风险分析、防范措施、安全技术策划及现场安全管控等方面进行详细交底。

同时根据每天的现场生产工地会,由项目组作业区对劳务分包单位的第二天的作业事项进行安全生产布置,防止交叉作业风险。利用每天的班前会、班后会制度,由班组长对所在班组成员进行详细作业的安全交底与经常性安全教育。

4.3 制作专用工装

1)针对甲板面狭窄的结构特点,制作舷侧外挂平台,将所有工具箱、焊机箱等生产作业设备移至舷侧外挂平台上,避免占用甲板面的空间,为通行安全创造有利条件。

2)由于舱口围材质为新材料止裂钢材质,不允许局部点焊,因此创新制作了舱口围专用工装,满足舱口围通行安全要求。

4.4 绑扎桥专项工程安全管理

绑扎桥是超大型集装箱船的关键设备[6],对于绑扎桥搭载高风险项目,制定专门的JSA分析,并进行专项安全技术交底培训,组织专人进行吊装、装配、电焊施工,施工人员配专用袖章,方便现场安全监管,保证了高风险项目的可控管理。

5 成本控制管理

对于20 000 TEU集装箱船的总组、搭载成本控制,由于新船型,分段划分、总组/搭载形式都与常规船型不同,且涉及厚板作业,对项目成本控制带来很大挑战。

5.1 项目成本结构分解与测算

首先对项目结构特点及新材料、新工艺、新设备、新技术方面进行了详细分析与测算,务求精细到位,并以建造18 000 TEU集装箱船价格版本为基准,从分段总段要素、分工界面以及新板材的施工要求等几个方面进行比较其差异性,并测算成本差异,为20 000 TEU箱船总组、搭载工价明细确定提供参考依据。

5.2 建造中成本控制

建造中根据公司瘦身健体要求,为降低项目建造成本,对动能源进行灵活控制,对雨天、周末等劳动效率相对较低时期进行动能停供,有效避免动能空放浪费,降低成本。