氧乙炔焰粉末喷涂工艺在空心薄壁辊道修复上的应用

2019-05-08孙德林

孙德林

摘 要:空心薄壁辊氧乙炔焰粉末喷焊修复工艺是空心薄壁辊道修复过程中很重要的一步,通过对空心薄壁辊道表面处理,预热,喷粉,重熔等工艺工序,提高空心薄壁辊道的耐磨损,耐腐蚀,抗氧化等性能,大大提高了空心薄壁辊道的使用寿命,降低生产成本。

关键词:空心薄壁辊道;堆焊;喷涂;感应重熔

中图分类号:U445.4 文献标识码:A 文章编号:1671-2064(2019)06-0068-02

1 氧乙炔焰粉末喷焊简介

1.1 氧乙炔焰粉末喷焊原理

热喷涂焊技术按照加热粉末的热源不同可分为氧乙炔焰粉末喷焊法和等离子焰粉末喷焊法。两种喷焊方法所采用的粉末材料均为自熔性合金粉末。

氧乙炔焰粉末喷焊法师采用氧乙炔焰加热自熔性合金粉末,使其达到熔融或高塑性状态后,喷射并重熔在基体表面上,形成具有特殊性能的喷焊层。

1.2 氧乙炔焰粉末喷焊法特点

氧乙炔焰粉末喷焊法可制备各种性能的喷焊层,如耐磨损,耐腐蚀,耐热抗氧化,耐冲击等焊层。在喷焊过程中增加了重熔过程可以使喷焊层与基体表面结合强度高。氧乙炔焰粉末喷焊法不但具有堆焊法的可靠性,而且能使喷焊层平整光滑,薄而均匀。与等离子焰粉末喷焊法相比,具有设备简单,工艺灵活,操作方便等特点。

但氧乙炔焰粉末喷焊法容易造成基体表面的热变形,从而影响零件的加工精度。

2 空心薄壁辊道氧乙炔焰粉末喷焊修复工艺

空心薄壁辊氧乙炔焰粉末喷焊修复工艺是空心薄壁辊道修复过程中很重要的一步,通过这一步,可以提高空心薄壁辊道的耐磨损,耐腐蚀,抗氧化等性能,大大提高了空心薄壁辊道的使用寿命,降低了生产成本。氧乙炔焰粉末喷焊修复工艺流程分为:空心薄壁辊道表面的预处理,预热,喷粉,重熔。

2.1 喷焊前辊道表面预处理

喷焊前,空心薄壁辊道表面的预处理很重要,它将直接影响到喷焊操作工艺能否顺利地进行和喷焊后辊道的质量。因此,在喷焊操作前必须严格按照工艺要求,对辊道表面进行预处理。

2.1.1 除油、除污、除水分

空心薄壁辊道在经过堆焊修复、车削恢复成品尺寸后,长时间的堆放经常会使辊道表面沾有油污。首先可用棉纱、清洗剂等进行清除后,回炉加热除油除水。回炉温度一般设定在150~200℃。

2.1.2 辊道表面氧化膜处理和粗化处理

空心薄壁辊道在经过回炉加热后,空心薄壁辊道表面必然要形成一层氧化膜,必须将其处理掉。而对辊道表面进行粗化处理是提高涂层与空心薄壁辊道表面结合强度的一个重要因素。对此我们采用喷砂的方法。

2.2 喷砂

喷砂是将砂粒送入压缩空气中,通过喷嘴高速喷向辊道表面,去除空心薄壁辊道表面的氧化膜,并使其获得一定的粗糙度。

喷砂设备:压力喷砂机(图1)。

压力喷砂机是将砂粒装在一个密闭的容器内。在工作时,容器内壁受压,砂粒在压力的作用下,通过喷嘴喷向空心薄壁辊道的表面。压力喷砂机能使砂粒获得非常高的喷射力和喷射速度。特别适合像空心薄壁辊道这样的大面积的强力喷射。

喷砂砂粒的材料:白刚玉砂、铁丸等。

非喷粉表面的保护:在喷砂和喷粉前,必须对辊道的非喷粉表面进行保护。对此设计一些简易的保护罩,例如可采用薄铁皮,薄壁管等对辊道的轴头等采取一些保护。

2.3 空心薄壁辊道预热及预保护

2.3.1 空心薄壁辊道表面预热

在氧乙炔焰粉末喷焊工艺过程中,空心薄壁辊表面收到高温加热,由于喷焊层材料的热膨胀系数与空心薄壁辊道材料的热膨胀系数差异比较大,致使喷焊层可能发生裂纹。因此,在喷焊前对空心薄壁辊表面进行预热处理是解决上述缺陷的有效措施。

在喷焊工艺中,基体预热温度的高低主要取决于基体材料的膨胀系数、抗氧化性能力以及基体的尺寸大小等方面。預热温度要适当控制,预热温度过高,容易引起基体表面的氧化,从而影响到喷焊操作工艺的顺利进行和喷焊后的焊层质量;预热温度过低,喷焊层容易开裂和剥落。对于空心薄壁辊道的基体表面的预热温度受到氧化的限制,预热温度一般选在250~300℃之间。

2.3.2 空心薄壁辊道表面的预保护

喷焊时空心薄壁辊道表面预保护对容易氧化的基体表面尤为重要。在喷焊前,如果选用过高的预热温度,将会引起空心薄壁辊道表面的严重氧化,影响到喷焊层的结合强度。而选择较低的预热温度时,当喷涂到一定的涂层厚度后进行重熔,将容易出现喷焊层与空心薄壁辊道表面的分离现象。因此对容易氧化的空心薄壁辊道表面进行预报护是极为有利的。做法是,在预热温度较低的情况下,在空心薄壁辊道表面喷上一层合金粉末作为预报护层,随后再进行预热,在提高了预报护层和空心薄壁辊道表面温度后,在进行喷粉作业。

2.4 喷焊操作工艺

空心薄壁辊道修复喷焊方法采用的是二步喷焊法,二步喷焊法是将喷粉和重熔两个过程分先后顺序进行,简而言之就是先喷后熔。

2.4.1 喷焊工艺过程

在空心薄壁辊道表面预处理和预热后,立即在整个待喷焊的空心薄壁辊道表面均匀的喷上一层所需厚度的合金粉末层,喷涂距离选用220mm,然后再用中频电磁感应线圈对这层粉末进行加热重熔。

重熔过程是将喷射到空心薄壁辊道表面上的粉末层加热到该合金粉末的熔点温度,此时粉末粒子相互熔化,并于空心薄壁辊道表面形成冶金结合,使原来疏松多孔的喷涂层变成致密无孔的喷焊层。完全熔化的喷焊层在重熔过程中会呈现“镜面反光”,表示重熔过程已完成。

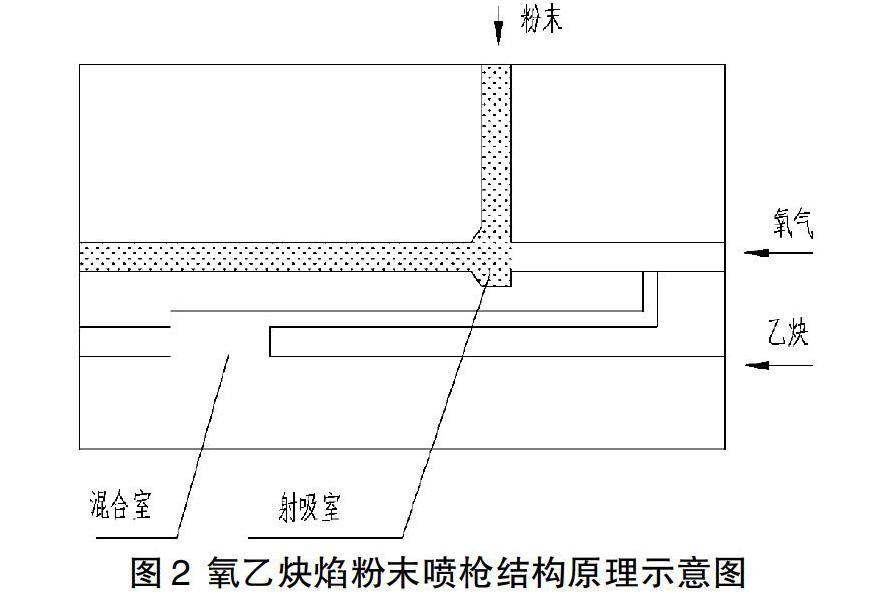

2.4.2 合金粉末的选择

综合考虑空心薄壁辊道的材质、工作环境,选择镍基自熔性合金粉末,具体型号及化学成分见表1。

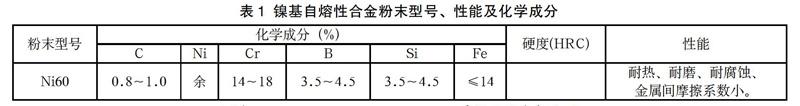

2.4.3 氧乙炔焰粉末喷枪

采用上海休玛QHT-E-7/H A型高速火焰喷枪,喷枪结构原理如图2。

2.4.4 氧乙炔火焰的选择

采用氧乙炔中性焰,严禁使用氧化焰。

2.5 喷焊层的冷却处理

由于自熔性性合金粉末的膨胀系数和空心薄壁辊道基体材料的膨胀系数存在一定的差异,同时喷焊层在高温状态下急速冷却容易在冷却过程中产生龟裂现象。虽然经过堆焊后焊层虽然在理论上不允许采用空冷的方法。但结合生产环境的实际情况,采取季节性(夏秋)生产并空冷的措施。

3 氧乙炔焰粉末喷焊层的缺陷分析

一般常见的氧乙炔焰粉末喷焊层的缺陷有:喷焊层的剥落,裂纹,气孔,鸡眼或起球等类型。

3.1 喷焊层的剥落及预防措施

在切削加工喷焊层的过程中,由于喷焊层与空心薄壁辊表面的结合强度过低,造成喷焊层的剥落。一般喷焊层剥落有如下几方面的原因:

(1)辊道表面预处理不符合要求,处理后出现了污染或表面存在氧化。(2)空心薄壁辊道表面预热温度过低,空心薄壁辊道表面与合金粉末材料膨胀系数差异太大。或预热温度过高,空心薄壁辊道表面出现严重的氧化。(3)在重熔时,速度过快,虽然表层粉末熔化或略微出现了镜面反光,但里层的粉末来不及熔化,造成喷焊层与空心薄壁辊道表面不能形成有效的冶金结合。(4)重熔时间过长,温度上升过缓,造成喷焊层粉末严重氧化或喷涂层熔流。措施:(1)注意掌握好空心薄壁辊道基体表面的预处理,保持干净。(2)严格控制好空心薄壁辊道的预热温度。(3)重熔过程中,既要保证持续的“镜面反光”状态,又不能长时间的重熔加热。

3.2 喷焊层的裂纹及预防措施

空心薄壁辊道喷焊层出现裂纹的主要就是龟裂。

一般引起龟裂的主要原因就是喷焊前预热温度过低和冷却速度过快。

措施:

(1)严格控制喷焊前空心薄壁辊道表面预热温度,250 ~300℃之间。(2)采用季节性生產,避免冬季春季气温过低,温差过大。一般在夏秋季节生产。

3.3 喷焊层的气孔及预防措施

一般引起喷焊层气孔的原因是由于:

(1)空心薄壁辊道表面预处理达不到要求,存在氧化物和油污;(2)空心薄壁辊表面和合金粉末在喷焊前就受到氧化;(3)粉末本身存在质量问题;乙炔中含有水分。

因此,在喷焊前要注意对空心薄壁辊道表面的预处理,严格控制火焰以及防止粉末和空心薄壁辊道表面的氧化。

3.4 喷焊过程中出现鸡眼和起球

在喷粉过程中,喷焊层有时会出现鸡眼和起球的缺陷,其主要原因是:

(1)合金粉末出厂未烘干或受潮,喷粉前为对焊粉做烘干处理。(2)乙炔纯度不够,乙炔中含有一定量的水分。(3)喷粉时使用了氧化焰导致粉末过烧氧化。(4)吹粉不均匀,喷枪吹粉通道不畅,吹粉时造成局部吹粉过量。(5)使用的合金粉末存在质量问题。