全风化花岗岩防渗关键技术研究与应用

2019-05-08王旭斌

王旭斌,郑 洪,林 飞,王 明,宾 斌

(1.湖南省水利水电勘测设计研究总院,湖南 长沙 410007;2.湖南宏禹工程集团有限公司,湖南 长沙 410007)

全风化花岗岩体既具有松散砂土体的相应特征,又具有岩体强度较高的特点[1],是防渗施工处理中的难点。目前常用的防渗灌浆方法有:混凝土连续墙[2,3]、高压喷射灌浆[4]、常规帷幕灌浆[5- 8]等。混凝土连续墙在施工中遇到球状大岩块时施工困难,槽孔深度大,易塌孔,施工设备大,在斜坡段施工困难,槽段间搭接要求高,造价高。高喷灌浆由于全风化花岗岩较密实,水力切割较困难,影响半径小,特别是当遇到岩块时,造成防渗帷幕体连续性不好,施工质量难以保证。常规水泥灌浆存在成孔过程中易塌孔;灌浆难以封闭,地表易冒浆;吸水不吸浆等技术难题,不适用于本工程。借鉴已成功应用于托口水电站河湾地块防渗工程的自下而上、浆体封闭、高压脉动灌浆技术[9,10]和成熟的压密注浆桩技术,依托莽山水库主副坝全风化花岗岩帷幕注浆工程,开展全风化花岗岩防渗关键技术研究,具有重要的实用价值和广泛的应用前景。

1 概述

1.1 工程概况

莽山水库位于湖南省郴州市宜章县境内的珠江流域北江二级支流长乐水上游,是一个以防洪、灌溉为主,兼顾城镇供水与发电等综合效益的大(二)型水利枢纽工程,水库正常蓄水位395m,总库容1.33亿m3;水库灌溉面积31.2万亩,多年平均城镇供水量2227万m3,水电站装机容量为18MW,多年平均发电量4480万kW·h。莽山水库工程副坝位于主坝右坝肩约280m的冲沟垭口处,为沥青混凝土心墙土石坝,最大坝高41.1m,坝顶长124m。

1.2 工程地质条件

副坝坝基地层自上而下为:①地表第四系残坡积含碎石砂土或黏土质砂,厚1.0~2.5m,系花岗岩风化产物;②下伏基岩为燕山早期(γ52(1))浅肉红色中、粗粒斑状黑云母花岗岩,局部绿泥石化。其中花岗岩全风化层下限埋深:左坝肩18.0~43.0m、垭口9.0~13.0m、右坝肩10.0~15.0m、主副坝之间山脊脊顶21.5~44.70m。

花岗岩具有球状风化和囊状风化的特征,全风化层厚度较大,最厚达44.7m;全风化层中夹杂着未完全风化的孤石,直径可达数米。

全风化花岗岩颗粒成分以粗砂为主,其中黏粒含量为10%~15%、粉粒含量为10%~21%、砾含量为10%~16%、砂粒含量50%~65%,为砾质中壤土。根据钻孔压水试验成果,全风化花岗岩透水率为10~20Lu,属于弱—中等透水,小于5.0Lu的相对隔水层埋深位于25.0~35.0m以下。

1.3 主要技术难点

在本项目中,因全风化花岗岩具有以下特点,造成防渗施工处理难度较大。

(1)全风化花岗岩既具有散体(砾、砂为主)的相应特征,又具有整体较密实、有一定强度、可灌性差的特点,常规灌浆没有效果。

(2)夹杂着未完全风化的孤石。

(3)属于弱—中等透水,抗冲刷、抗渗性能较差。

综合上述全风化花岗岩的特征,考虑到副坝地基存在渗漏及渗透变形等问题,借鉴“自下而上、浆体封闭、高压脉动灌浆施工工法”,开展全风化花岗岩防渗关键技术研究与应用。

2 灌浆试验

2.1 工艺与材料试验

在对副坝地基的全风化花岗岩进行灌浆生产性试验之前,选择地质条件相似的沙坝料场进行前期试验研究,主要摸索合适的浆液材料、配比和灌浆工艺,并同时进行普通帷幕灌浆的对比试验。

在试验区,主要进行高压脉动灌浆和水泥灌浆试验,并分别采用了1.5m和2.0m两种孔距进行试验。在试验过程中,因水泥灌浆出现地表冒浆、浆液失水回浓等难以解决的技术问题,导致无法实现正常注浆,以中途失败结束。

在高压脉动灌浆试验过程中,首先采用了膏状浆液、低塌落度水泥砂浆等浆体进行试验。在灌注膏状浆液时,存在地表冒浆现象;在灌注低塌落度浆液时,存在压力过大,地表开裂等现象。经过分析与总结,结合全风化花岗岩的特征,采用水泥、膨润土、全风化花岗岩砂土、水、HY- 1外加剂等形成的离析型浆液,即浆液上下分层,其中浆液上部以水泥黏土浆为主;下部以较大颗粒的水泥砂浆为主。这种离析型浆液上部的黏土水泥细颗粒物质可以渗入到花岗岩的小孔隙中;浆液下部的水泥砂浆,可对全风化花岗岩产生强烈的压密效应,降低全风化花岗岩的孔隙率。试验结果表明:采用高压脉动灌浆技术对全风化花岗岩灌注离析型浆液进行防渗处理,具有较好的可行性。

工艺与材料试验完成后,通过对灌浆前后的全风化花岗岩进行取芯、注水试验、开挖等检测,并综合分析各试验数据、过程,召开技术咨询会,确定了后续生产性试验的灌浆工艺、浆液及主要技术参数如下:

(1)帷幕布孔方式:采用单排孔,孔间距为1.5m。

(2)灌浆浆液为离析型浆液,其配合比为水泥∶膨润土∶全风化花岗岩砂土∶水∶外加剂(质量比)=1∶1∶2∶2~3∶0.03~0.06。

(3)灌浆结束标准:采用灌浆压力与灌浆量双控指标,进行控制灌浆结束方式。

2.2 全风化花岗岩防渗处理生产性试验

在副坝左坝肩进行生产性试验,共布置钻孔5个,分三序孔施工,孔间距1.5m。

2.2.1灌浆原材料

灌浆材料主要由水泥、膨润土、全风化花岗岩砂土(过筛)、HY- 1及水组成。

(1)水泥:采用P·O42.5级水泥,其细度通过80μm方孔筛的筛余量小于5%。

(2)膨润土:有机物含量不宜大于3%。

(3)全风化花岗岩砂土:为全风化花岗岩,经过10mm方孔筛网过筛所得。

(4)HY- 1:具有使浆液增稠、速凝、早强等效果,其添加量按水泥重量的3%~6%控制。

(5)水:取自位于山坡脚的小溪。

2.2.2高压脉动灌浆生产性试验

2.2.2.1 钻孔

2.2.2.2 注水试验

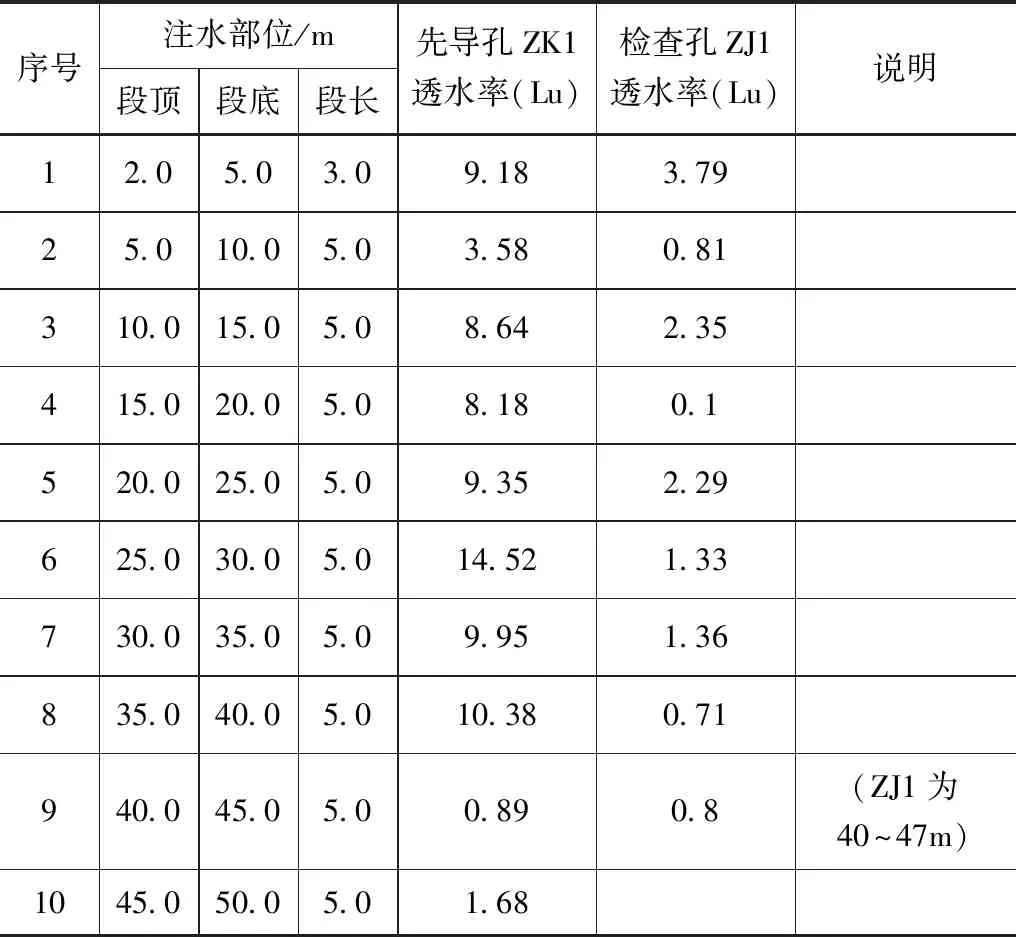

先导孔和检查孔在全风化层内进行分段注水试验。

2.2.2.3 高压脉动灌浆[1]施工

(1)灌浆方法:自下而上分段提升法,提升段长为0.5m,即达到结束标准后可上提0.5m。

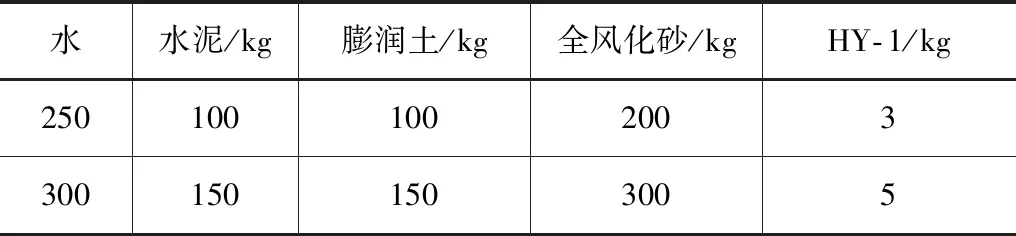

(2)离析型浆液配比见表1。

表1 离析型浆液配比

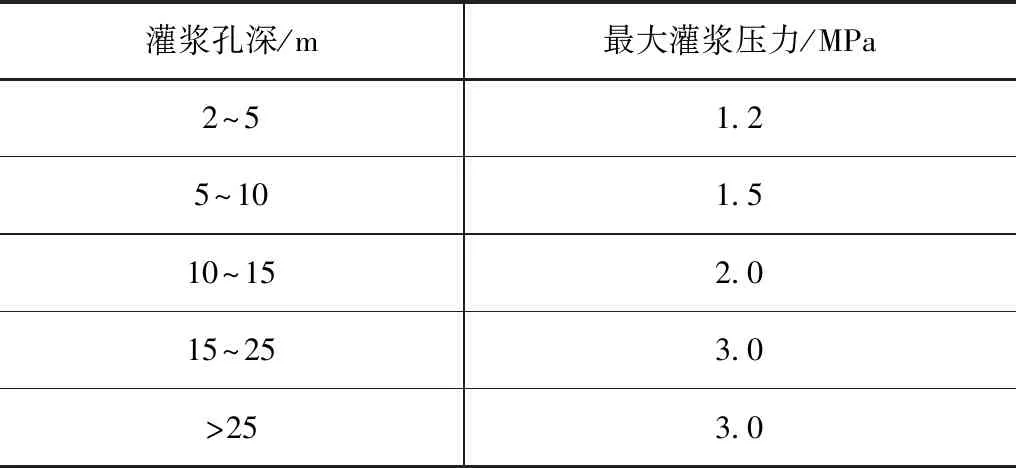

(3)最大灌浆压力与结束标准。①当灌浆段注入量达到150L/段,达到设定最小灌浆压力1.2MPa时,可结束该段灌浆,上提一段进行灌浆;②当灌浆段灌浆压力达到各段深设定的最大压力时(见表2),注入量达到75L/段时,可结束该段灌浆,上提一段进行灌浆;③当灌浆段注入量达到400L/段以上,仍未达到最小设定压力1.2MPa时,可结束该段灌浆,上提一段进行灌浆。

表3 副坝左坝肩高压移动灌浆试验成果统计

表2 灌浆孔深与最大灌浆压力设计

2.2.2.4 特殊情况处理

(1)孔口冒浆,应采取增加浆液黏稠度,减少浆量,减慢注浆频率等方法进行处理。

(2)注浆管拔断或挤断,应缓慢拔出上面的注浆管,在原钻孔附近0.2m重新钻孔至断管处,再下灌浆管进行灌浆至正常结束。

2.2.2.5 抬动变形观测

抬动观测装置安装好以后,应记录抬动仪器的读数,在进行灌浆时必须派专人观测,发现有抬动发生时应立即停止灌浆,并报告现场技术员和监理工程师。灌浆点的设计最大抬动变形控制限值为0.5mm。

3 生产性试验灌浆帷幕质量与评价

3.1 各序孔注入量分析

采用离析型浆液和高压脉动灌浆工艺,进行生产性试验。试验后各序孔的灌浆成果见表3。对比表3中各序孔的单位平均注入量,Ⅱ序孔比I序孔低,仅为Ⅰ序孔的56.7%;Ⅲ序孔比Ⅱ序孔低,仅为Ⅱ序孔的55.8%,说明了前序孔在灌浆后,对孔间地层的压密、渗透达到了较好的效果,提高了土体抗渗透性,可以推测,Ⅲ序孔灌浆浆液在其有效扩散范围内已经与Ⅰ序和Ⅱ序孔的浆液明显搭接。

3.2 检查孔取芯及透水率结果分析

3.2.1检查孔取芯情况

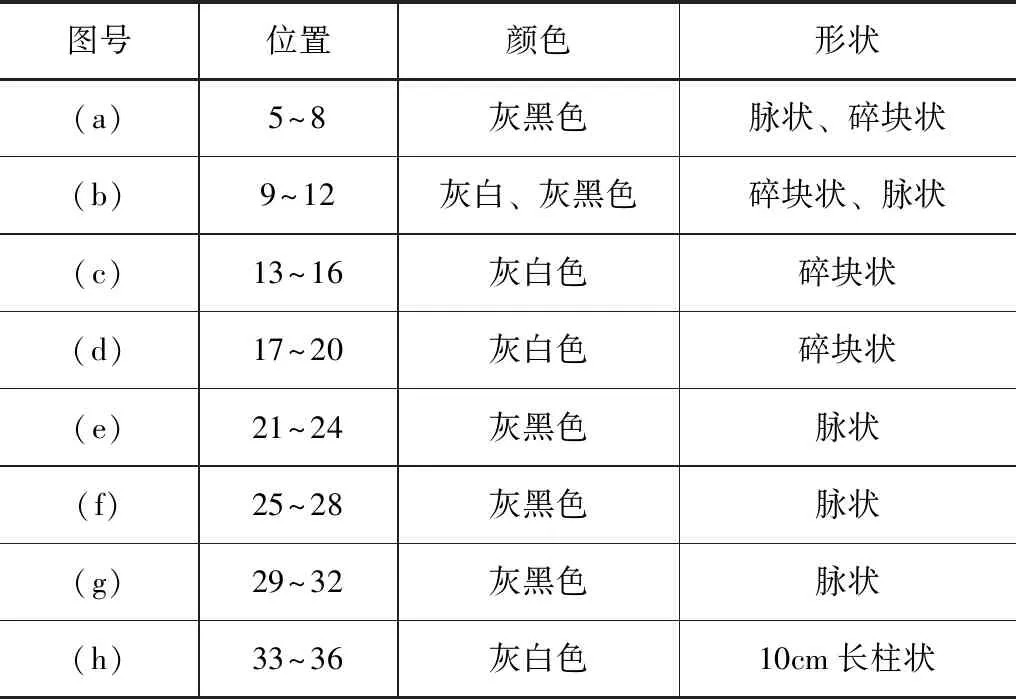

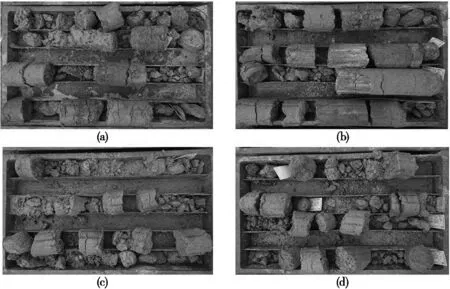

检查孔ZJ1位于ZK2与ZK3中间。根据钻孔取芯情况,可知芯样中多处可见充填浆脉或结石体,且各段(5m)内均有分布,较为均匀。说明1.5m孔距进行高压脉动灌浆,浆体扩散半径范围内可形成完整帷幕体。

浆脉及结石分布情况见表4及图1岩芯照片。

表4 检查孔浆脉、浆结石分布情况

3.2.2取芯芯样室内测试

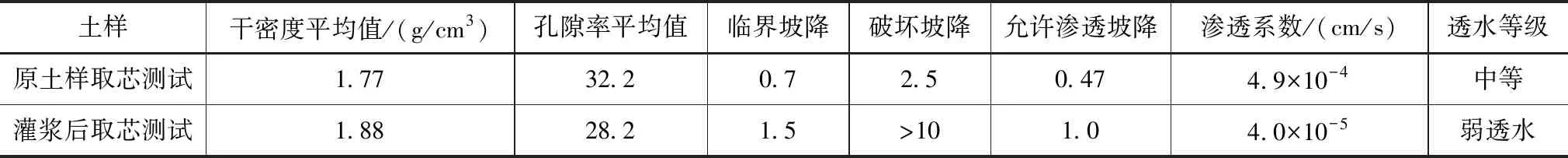

灌浆前后取芯芯样室内测试结果见表5。

原土样为砾质中壤土,从上表5中可以看出,灌浆后的土样平均干密度要大于灌前原土样、孔隙率平均值要小于灌前原土样,说明灌浆后土体密实度有所提高。

原土样破坏坡降值为2.50,渗透系数为4.9×10-4cm/s,为中等透水等级。灌浆后土样当试验水力坡降达到10时,未观察到渗透变形破坏现象;渗透系数为4.0×10-5cm/s,为弱透水等级,说明在灌浆后,土样被部分胶结,孔隙率减小,透水率降低。

表5 灌浆前后取芯芯样室内测试数据对比

图1 检查孔取芯情况

3.2.3检查孔注水试验

ZJ1各段注水试验透水率均小于5Lu,且较之前先导孔ZK1相比,灌浆后地层透水率明显变小,详见表6。

通过表中数据对比可知,离析型浆液+高压脉动灌浆试验对地层的压密、渗透充填效果明显,地层抗渗性能得到明显改善,且验证了1.5m孔距可以形成很好的帷幕体,能够达到理想的防渗效果。

3.3 灌浆前后标贯数据对比

先导孔及检查孔钻进时进行了N63.5标准贯入试验,通过标贯数据的对比,验证高压脉动灌浆对地层的压密效果。

由表7可知,高压脉动灌浆处理后的土体密实度有了较明显提高,灌浆压密效果较好。

表6 先导孔、检查孔注水试验成果对比

表7 先导孔灌浆前后标贯试验数据对比

注:灌后标贯孔位与ZK1原孔位相差约20cm。

4 试验灌浆帷幕耐久性、破坏性试验与评价

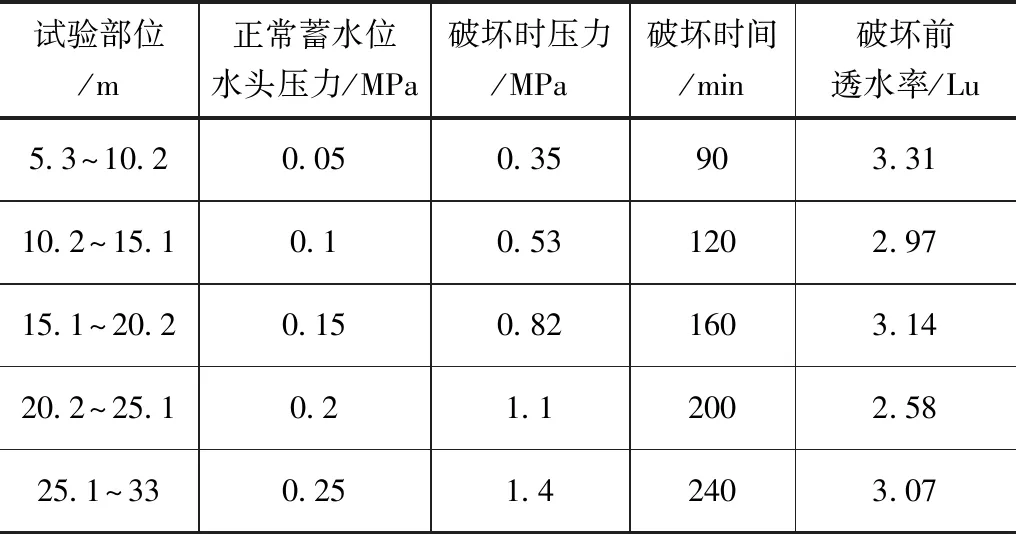

对生产性试验形成的灌浆帷幕进行了耐久性试验和破坏性试验,以进一步评价试验灌浆帷幕的耐久性能。

4.1 帷幕耐久性试验

耐久性试验[11- 12]各试验段在正常蓄水位水头1.5倍压力下,经过48h后各段透水率仍稳定在3.0Lu左右;说明经灌浆处理后地层防渗耐久性能较好,在正常蓄水位水头压力长时间作用下仍能保持良好的耐久性。

4.2 帷幕破坏性压水试验

帷幕破坏性试验各试验段破坏压力为正常蓄水位水头压力的5~7倍,结合耐久性试验结果,说明经灌浆处理后地层在正常蓄水位长期作用下,仍具有良好的防渗性能,帷幕灌浆处理效果良好。破坏性试验主要数据统计见表8。

表8 破坏性试验主要数据统计

5 结语

(1)根据全风化花岗岩的地质特性,采用离析型浆液+高压脉动灌浆技术,较好地解决了全风化花岗岩中进行防渗处理的技术难题。生产性试验结果表明,该施工技术可行、成本可控,灌浆效果较好;单位造价500~600元/m,低于高喷灌浆,略高于常规帷幕灌浆,远低于混凝土防渗墙。

(2)在浆液中掺入大量全风化花岗岩砂土,形成的离析型浆液,使之具有压密和渗透双重功能,且浆液扩散范围可控,既达到了帷幕灌浆效果,又大幅降低了灌浆施工材料成本,是一种环保耐久、质优价廉、防渗可靠的新型灌浆材料。

(3)通过采用多种检测手段,对生产性试验结果进行测试与分析论证,证明了各项技术经济指标都较好,可以推广离析型浆液+高压脉动灌浆技术应用到本工程及其他类似工程中。

本工程副坝灌浆已施工完毕,由于水库尚未蓄水,帷幕整体的防渗效果尚待经蓄水运行后进行验证与总结。