动车组高强度螺栓质量分析

2019-05-08张九高姜建鸿张先鸣

张九高,姜建鸿,骆 鹏,张先鸣

(1.上海申通轨道交通研究咨询有限公司,上海 200070;2.浙江元立集团天力紧固件有限公司,浙江 衢州 324000;3.广西柳州市华侨紧固件有限公司,广西 柳江 545112;4.东莞市史特牢金属制品有限公司,广东 东莞 523710)

高速动车组牵引、动力系统中的高强度螺栓产品是动车组中经济价值最高的标准件,对品质和可靠性的要求极高,我国生产还不能完全达到国产化,如齿轮箱与电机、齿轮箱与齿轮箱连接、轮毂与转向架之间螺栓风险等级最高[1],都是关系人民生命、财产安全的重要连接件。

随着高速动车组动力的大容量化、大型化和功率转速的不断提高,牵引、传动的工况条件更加复杂且苛刻,纵观各类行车事故案例,动车组螺栓的断裂失效是影响高速动车组安全运行的巨大隐患,在螺栓的断裂失效模式中,涵盖了螺栓的疲劳断裂失效、塑性断裂失效和脆性断裂失效等三大类型。分析造成螺栓断裂失效的因素主要有以下几种:①螺栓材质不良,钢材内非金属夹杂物严重,成为疲劳裂纹源;②螺栓制造工艺欠合理,造成螺栓力学性能不符合标准要求或螺栓制品具有原始裂纹,使用时扩展断裂;③设计选择的螺栓满足标准要求,但疲劳强度难以满足实际工况需求;螺栓连接设计不科学,无法达到紧固扭矩[2]。为此,对高速动车组高强度螺栓的性能提出了更高的要求。

为了实现高速动车组高强度螺栓国产化,针对CRH380型动车组转向系统的高强度螺栓的原材料及热处理质量进行了分析,可以看到国内紧固件技术的差距,从而为提高高速动车组高强度螺栓品质提供一点有益的经验。

1 螺栓原材料质量

1.1 螺栓规格

螺栓制造必须符合ISO898—1: 2009《紧固件机械性能 螺栓、螺钉和螺柱》标准规范,紧固件所需材料碳素结构钢、合金结构钢符合DIN EN 20898—1、DIN EN 20898—2及ISO898—1、ISO898—2规定的钢制螺栓及螺母与螺栓连接(件)。CRH380型动车组部分螺栓规格,见表1。

1.2 化学成分对比

采用德国OBLF公司GS1000直读光谱仪,参照标准DIN EN 20898—1及ISO898—1、规定,对CRH380型动车组部分螺栓用材料进行成分分析,结果见表2。从其结果来看,动车组螺栓与国内螺栓用材料有较大的不同,主要采用的标准的不同,欧盟一般采用EN 10263—2005《冷镦和冷挤压钢线材、棒材和线材》第4部分的钢种,而国内生产一般用GB/T国标和采用JIS G3507,JIS G4053或者SAE、ASTM 、台湾中钢标准。

表1 CRH380型动车组部分螺栓规格

表2 CRH380型动车组部分螺栓用材料化学成分(质量分数,%)

1.3 非金属夹杂物

钢中的非金属夹杂物割裂了螺栓材料的连续性,剥落后就成为凹坑或裂纹,在冷镦成形时极易形成裂缝,热处理时易造成应力集中,产生淬火裂纹。在静载荷和动载荷的作用下,往往成为高强度螺栓失效的裂纹源,特别是B类(氧化铝类)和D类(球状氧化物类)是造成冷镦开裂和早期疲劳破坏的主要原因之一,一般紧固件的强度级别越高,夹杂物的危害性越大;夹杂物尺寸越大、距表面距离越近,危害性越大[3]。冷镦钢性能的好坏直接影响到高强度螺栓的性能,影响冷镦钢质量的因素主要有4个:一是钢中夹杂物含量、形态、分布和大小;二是钢中的带状组织形态、分布和大小;三是钢中的中心疏松缩孔和中心偏析;四是冷镦钢产品性能的一致性。按照GB/T 10561—2005《钢材中非金属夹杂物含量的测定标准评级图显微检验法》,采用A法(最恶劣视场评定),非金属夹杂物按JK图评定,对动车组螺栓进行非金属夹杂物进行了评级,检验结果见表3。

表3 CRH380型动车组螺栓非金属夹杂物评级结果

根据夹杂物的形态,标准图谱分为A类(硫化物)、B类(氧化铝)、C类(硅酸盐)、D类(球状氧化物)和DS类(单颗粒球状)五大类。国内常用的螺栓钢材标准,如GB/T 6478—2015、GB/T 3077—2015、GB/T 699—2015等将非金属夹杂物的检验规定为协议项目,具体的合格指标也是由供需双方协商。介于此,高速动车组高强度螺栓,推荐合格指标为A类≤1.0级,B、C、D类≤1.5级,Ds类≤1.0级。从CRH380型动车组螺栓非金属夹杂物评级结果看,质量明显优于国内钢材,且按GB/T 34474.1—2017《钢中带状组织的评定 第1部分:标准评级图法》检测,在带状组织控制方面也占优。

钢中的低倍组织缺陷将导致钢材冷镦温锻时开裂,一般情况下,缺陷越严重,而热处理时其淬火裂纹的倾向性越大,必须严格检验。按照GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》、GB/T 1979—2001《结构钢低倍组织缺陷评级图》,对CRH380型动车组螺栓钢的中心疏松、一般疏松、方形偏析评级均≤0.5级,不存在白点、缩孔、气泡、翻皮等缺陷。

2 热处理质量检验

2.1 金相组织及力学性能

评定高强度螺栓调质(淬火并回火)后的质量一般采用GB/T 13320—2007《钢质模锻件金相组织评级图与评定方法》,通常也参照JB/T 7293.3—2014《内燃机螺栓和螺母第3部分 连杆螺栓金相检验》第三级别图检验。在DM3000型光学显微镜下观察CRH380型动车组螺栓显微组织,试样经4% HNO3酒精溶液浸蚀,杆部表层及心部在显微镜下,8.8级螺栓的金相组织及螺纹部位见图1~4所示,表面均为回火索氏体,其心部有少量点状、小块状的铁素体。10.9级螺栓的金相组织及螺纹部位见图5~8所示,表面及心部均为回火索氏体+少量点状铁素体[4]。

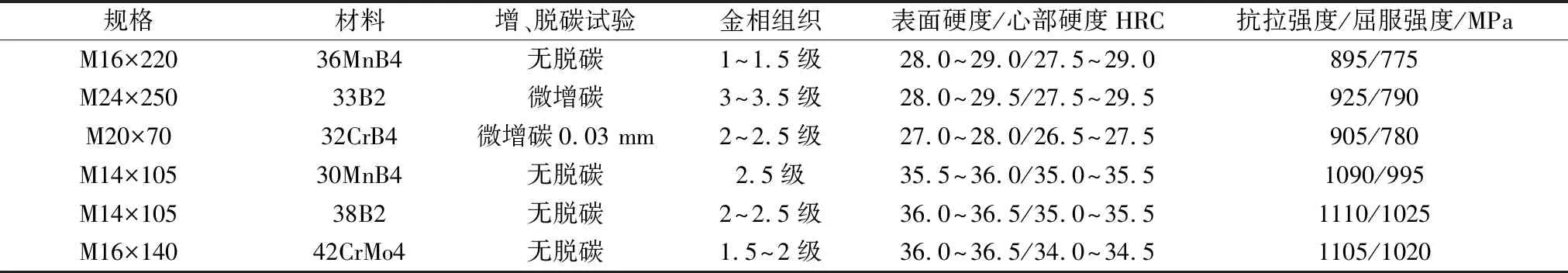

为了掌握CRH380型动车组螺栓的硬度及其分布情况,将去除螺栓表面镀层或涂层,在试样头部平面、末端取样,并磨削横截面测定表面硬度;还在距螺纹末端1d 处切开取一横截面,在1/2半径与轴心线间的区域内测定心部硬度,其结果见表4。

图1 36MnB4钢 M16×220,回火索氏体组织1~1.5级Fig.1 36MnB4 steel, bolt size M16×220, tempered sorbite 1~1.5 grade

图2 33B2钢 M24×250,回火索氏体组织3~3.5级Fig.2 33B2 steel, bolt size M24×250, tempered sorbite 3~3.5 grade

图3 32CrB4钢 M20×70, 回火索氏体组织2~2.5级Fig.3 32CrB4 steel,bolt size M20×70, tempered sorbite 2~2.5 grade

图4 32CrB4钢 M20×70螺纹部位Fig.4 32CrB4 steel in thread part,bolt size M20×70

表4为CRH380型动车组螺栓热处理质量检验结果,从热处理金相组织分析,高速动车组高强度螺栓热处理质量较高,主要是控制组织均匀度(并不考虑级别)和硬度的均匀性方面(±0.5 HRC),保证疲劳寿命为第一要素;原材料由欧盟国家提供,采用欧盟标准BS EN10263—4:2005《冷加工和冷挤压的钢棒、棍和线材技术要求》。

图5 30MnB4钢 M14×105,回火索氏体组织2~2.5级Fig.5 30MnB4 steel,bolt size M14×105, tempered sorbite 2~2.5 grade

图6 38B2钢 M14×105,回火索氏体组织2~2.5级Fig.6 38B2 steel,bolt size M14×105, tempered sorbite 2~2.5 grade

图7 42CrMo4钢 M16×140, 回火索氏体组织1.5~2级Fig.7 42CrMo4 steel,bolt size M16×140, tempered sorbite 1.5~2 grade

2.2 晶粒度检测

根据GB/T 6394—2017《金属平均晶粒度测定方法》中晶粒度的显示,侵蚀剂采用2 g苦味酸+1 g十三苯亚磺酸纳+100 mL H2O,常温下腐蚀,可以显示动车组螺栓钢的淬火回火后的奥氏体晶粒度大小。利用光学显微镜按GB/T 6394标准,采用人工截点法进行评级,晶粒尺寸为1.50~4.0 μm(约10级)左右。影响晶粒度的因素有很多,最主要的是材料的化学成分及热处理时的加热温度和保温时间,热处理时的加热温度越高,保温时间越长,晶粒越粗大,反之亦然。这说明动车组螺栓热处理淬火加热温度均匀一致,属于最佳的温度范畴。

图8 42CrMo4钢 M16×140螺纹部位Fig.8 42CrMo4 steel in thread part,bolt size M16×140

8.8级及以上螺栓在加工工艺中,少数牙尖部分有约0.02~0.03 mm的微增碳,对我们今后的热处理工艺研究有所启迪,必须在热处理设备网带炉碳势控制上提高精度和加强品质管控,对照国内紧固件热处理工艺方面存在较大的差距。

表4 CRH380型动车组螺栓热处理质量检验结果

2.3 加工工艺

动车组上的10.9级高强度螺栓表面涂覆达克罗,摩擦系数为0.12~0.16。该螺栓要求疲劳极限静载荷达到屈服强度的约22%,应力比σ-1,循环周次>450万次。对于螺栓疲劳极限测试,采用疲劳极限台阶图,若疲劳极限静载荷力值等于RP0.2的23%,就简称该类高强度螺栓的静载荷疲劳极限为23%。试验加载频率25 Hz/min,对10.9级M14×105高强度螺栓测得的疲劳极限均达到RP0.2的20%~23%,即静载荷为23.0±2 kN;M16×140高强度螺栓测得的疲劳极限均达到RP0.2的20%~23%,即静载荷为32.0±2 kN;循环周次可达452~488余万次,满足设计要求。

众所周知,螺栓的破坏大部分是疲劳破坏,而螺栓又是多缺口易于应力集中的零件,疲劳裂纹的核心常常在缺口的部位;而交变载荷下金属不均匀滑移主要集中在螺栓的表面,使疲劳裂纹常常发生在螺纹上。表面损伤(如刀痕、记号、磨裂等)可以作为表面缺陷来看待[6],这些地方产生的应力集中度高,易使疲劳强度下降。为此,螺栓表面的粗糙度、镦锻及机械加工的纹道都会影响疲劳极限。螺栓表面加工愈粗糙,疲劳强度就愈低,所以对动车组螺栓,其表面必须仔细加工,不允许有任何瑕疵、碰伤及缺陷,否则会使疲劳强度大大降低。据统计,不同表面状态下的疲劳强度相差可达到7~8倍之多。表面粗糙,不仅使疲劳强度σ-1下降,而且使疲劳曲线向左移,即缩短过载荷下的疲劳寿命。

对比综合分析,高速动车组高强度螺栓加工工艺为:球化退火→下料→冷镦→车加工→热处理→磨外园→滚搓牙→表色。经过检测,螺纹配合精度等级为4h4H,大径及小径尺寸实际公差值都控制在±0.005 mm,螺栓头部、杆部及外圆尺寸公差一般在±0.010 mm,从加工尺寸分析,该类产品公差控制得特别严,外表没有任何划痕、碰伤或加工缺陷,采用热处理后滚搓牙工艺,8.8级及以上螺栓在加工工艺中,牙尖部分不允许存在折叠裂纹,且完全避免螺栓杆部弯曲、变形,应力集中等此类质量问题,品质管控“零缺陷”。

螺栓与螺母应属于相匹配的性能等级,或由同样的材料制成。表面涂层影响连接件功能的可靠性及其寿命,选择涂层时考虑腐蚀、氢脆、摩擦系数的影响。表面防护涂层在抗拉强度Rm≥1000 MPa淬火并回火时,不选择会发生氢脆的防护涂层,对转向架安装采用10.9级的M16、M14的螺栓,其防腐要求采用达克罗膜厚5~8 μm,不采用常规的有可能导致氢脆的电镀锌的方法,而达克罗(锌铬膜涂层)主要是配合上的螺纹中径尺寸的偏差。动车组螺栓的缺陷主要为扭矩松动、断裂、防腐性能差、达克罗层脱落等问题。在安装时对紧固件螺纹的精度要求极高,表面防腐性能要求严格,针对国内企业暂时无法达到此技术要求难点,还需组织技术攻关,即用产学研相结合的科研创新攻关模式。

3 动车组螺栓的研发与展望

动车组牵引、传动部分,几乎不采用其他紧固方法(例如焊接、粘结)代替螺纹连接。由于螺纹紧固的可靠性极高,且已经紧固的螺纹也比较容易拆卸,易于更换和维修。

从疲劳寿命角度来看,高速动车组高强度螺栓属于准高周疲劳[6];而对于准高周疲劳,则主要考虑强度指标,螺栓的屈强比匹配非常重要,应在保持一定强度基础上,尽量提高材料的塑韧性[7]。根据EN标准,对动车组高强度螺栓的疲劳性能提出了具体要求,即在疲劳试验机的加载频率为25 Hz/min的循环下不允许产生断裂或裂纹,8.8级的载荷循环次数为≥2×106次;10.9级和12.9级的载荷循环次数为≥4.5×106次;每批次至少要试验15件,甚至试验多达50件样品。高强度螺栓疲劳性能检验不是生产的例行检验,而是我们生产商获取生产资质的证明。生产资质认可不是针对紧固件设计,而是对紧固件制造商的制造工艺和质量的认可。

高速动车组采用分散式动力分布,尽管高强度螺栓承载力较低,但由于其运行速度高,需要长时间准周疲劳服役,对力学性能及综合使用性能要求十分苛刻,不允许存在任何项目超标。由于高强度螺栓的破坏主要是疲劳破坏,因此,动车组高强度螺栓的疲劳性能验证非常重要,尤其是针对新产品、新材料的高速动车组高强度螺栓。目前国标(GB)、铁标(TB)缺乏高速动车组高强度螺栓疲劳性能测试技术要求及方法,应加快制定相关标准。当今国内紧固件制造的产品大都没有达到EN标准中最低标准,且达不到试装车的最低要求。

近年来,在提高螺纹精度、采用涂装和表面处理技术以及改进紧固方法等方面开展了大量的工作,动车组螺栓紧固后不松弛和容易拆卸是两个相反的特性。为了提高这两个特性,应不使螺栓锈蚀和黏结,高速动车组牵引、动力系统高强度螺栓国产化试制是一项系统工程。“国产化”主要应从以下三方面入手,降低螺栓所承受的应力幅;减小螺纹牙底的应力集中水平;改善螺纹牙角上的载荷分布。

在紧固件成本方面,首先提高材料利用率、成材率,因紧固件用料费用占的比例最大,其次是加工费和热处理费。为实现更高的性价比,在小规格螺栓制造中实现螺栓头部的无飞边模锻成型和螺纹的滚轧成型工艺;在动车组螺栓用钢方面,存在淬透性和延迟断裂的问题,因而成为影响国内生产与使用的瓶颈。从钢的热处理淬透性入手,开发新钢种或进行成分优化;在抗延迟断裂性方面开发超高强度螺栓用钢,尤其对12.9 级高等级动车组高强度螺栓来说,对钢材高纯净化、高均匀化以及高精细化的控制,以减少有害杂质元素,以降低延迟断裂的危险性。

疲劳性能试验、防延迟断裂和高强度螺栓可靠性试验应列为高强度螺栓重点研究课题,跟踪与分析研究是长期的过程,必须增加这方面基础研究和数据积累工作。

4 结论

高速动车组高强度螺栓是国内的“短板”产品,牵引、传动部分100%需要进口。从调研情况看,动车组高强度螺栓市场没有壁垒,动车组10多年的发展到新阶段受到一定条件的限制,采用新材料是必然的,也是迫切的,否则很难满足使用要求。通过对动车组高强度螺栓质量分析,以期实施国产化达到或超过进口水平,完全满足我国高速动车组实际运用要求,实现动车组高强度螺栓的自主制造和产业化,完成具有我国自主知识产权的高速动车组高强度螺栓技术再创新。未来5年,既有市场的强烈召唤,又有政策的强大支持,还有自主企业的强力掘起,我国铁路特别是高速铁路可持续发展的技术装备“国产化”将转型升级为“自主化”发展,从而实现自主创新的新突破。