基于三维矩阵光电读码电路的低功耗水表设计与实现

2019-05-08陈仲库1牛小民1张林生桑小田1李跃伟

陈仲库1,,牛小民1,张林生,桑小田1,李跃伟,胡 斌

(1.汉威科技集团股份有限公司, 郑州 450001; 2.郑州汉威智能仪表有限公司,郑州 450001)

0 引言

随着城市规模不断扩大和人口大量集中,机械水表在供水管理方面也越来越不能适应社会发展,出现了许多弊端,同时伴随着微电子技术的快速发展以及国家相关政策的推动,水表的智能化将是一个必然的发展趋势[1-2]。智能化水表的推行,不但可以提高供水公司的工作效率,解决供水公司抄表困难、实时掌握用户用水情况,也可在技术上为节约用水、合理用水创造条件[2]。光电直读液封水表作为新一代智能水表代表,采用光、电一体化技术及绝对式光电编码器原理,解析出码盘的绝对角度位置——水表示数[3-4]。光电直读智能水表是将光电对射控制电路灌封到码盘腔中,随时通过Mbus两线载波原理将读取到水表的示数传给集中采集器,以取代人工现场读取计算和分析,从而提高效率[5]。

光电直读水表作为智能水表一种,实际应用中多达500台以上甚至上千台水表接入到集中采集器,较大的水表功耗必将影响集中器的采集和效率,增加布线成本[2]。另外,水表体积越来越小,臃肿庞大的电路已不能满足要求,需要以紧凑的电路设计出文档的产品[6-7]。鉴于此本文提出一种基于三维矩阵电路读取字轮码盘的水表设计方案,它采用STM8L051超低功耗单片机为控制核心的分离式Mbus通讯电路设计构思,有效解决了光电直读水表功耗高和长期稳定性得不到保障问题,使智能水表小型化。实验数据表明,依据本文方案设计的光电直读智能水表通讯稳定,功耗低,采集效率高,长效工作稳定可靠。

1 光电直读水表原理

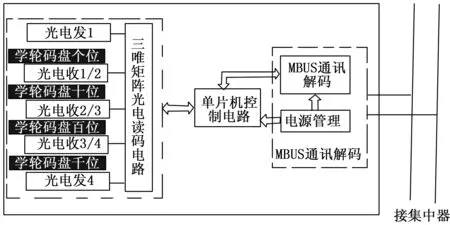

光电直读智能水表由表壳、转动叶轮、齿轮计数器和光电对射控制电路组成,并将光电对射控制电路灌封到码盘腔中。光电对射控制电路是智能水表的核心部件,也是本文论述的重点。

光电直读智能水表采用微电子技术,它不需人工操作,通过电子方式判断红外收发光电对管是否穿过码盘预留孔位,软件编码解析码盘所在位置,依次解析4位码盘位置即水表当前用水示数,并将水表示数传给集中器,实现直读目的。读表时总线瞬时载波供电,在不影响正常水表机械读数情况下,通过二总线(MBUS)将数据回传给集中器,由集中器判断区间用水量。为确保集中器抄表稳定可靠,每只水表地址唯一,集中器以电压脉冲方式下发读取指令,水表以拉电流方式回复水表示数,水表间互不干扰,通讯稳定可靠[8-10]。

2 系统硬件设计

光电对射电控制电路由三维矩阵光电读码电路、低功耗微控电路、Mbus通讯载波解码电路组成。将众多水表连接到水表集中器上,水表功耗是智能水表设计关键技术之一。

图1 光电直读水表原理框图

2.1 低功耗微控电路

基于单片机控制电路是智能水表的控制核心,负责对码盘判断和解析集中器读表指令。选用的STM8L051是一款性价比很高的超低功耗单片机,8 KB Flash满足程序空间要求,256 byte EEP可存储水表地址等关键参数,单片机最低运行功耗能达到5.1 μA,内部时钟能扩频到16 MHz,多达40个外部中断源和5 μs快速唤醒时间满足低功耗设计要求,TTSOP20封装尺寸体积仅5.5 mm*5.5 mm,节省了设计空间[5]。设计中除电源和复位管脚外均配置为IO,系统使用内部16 MHz和32.768 kHz晶体在低功耗和通讯时使用,内部晶体温漂小于5%,本文设计通讯波特率为2400 bps,温漂满足设计要求[6]。

图2 低功耗微控电路

另外考虑到水表长期稳定工作和单片机的灌电流能力,而未直接使用单片机IO驱动红外对管,需要用三极管驱动处理。

VCC端通过三极管后,给红外接收和发射公共端提供电源,考虑到单片机上电复位后一般是高电平,以防误动作,故而选择PNP三极管。红外对管收发距离设计在7.5~10 mm之间,电流约1.5 mA,红外发射管压降为1.8 V,红外管限流电阻R=(3.3-0.7-1.8)/0.0015≈510 Ω。红外接收管为三极管型,接收到信号导通,不接受信号状态未定,增加下拉电阻,一般选择100 kΩ,此时确保满足要求情况下功耗最小。

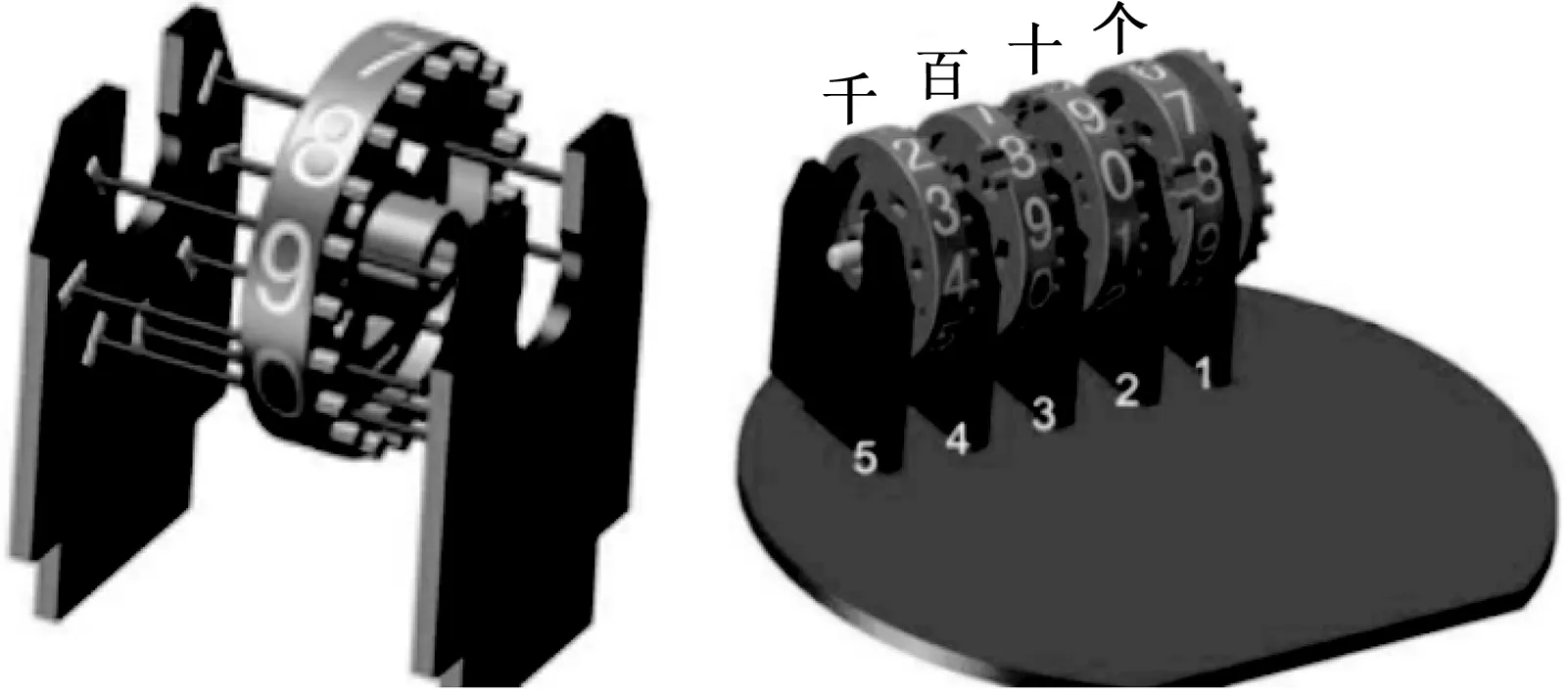

2.2 三维矩阵光电读码电路

由光电直读水表工作原理可知,水表有4个圆形码盘,每个码盘上刻有0~9,水流时齿轮带动码盘转动,能显示0000~9999,码盘的径向有大小不同3个孔位,码盘两侧分别接收侧立板和发送侧立板,侧立板各有5组红外发射管或红外接收管,解析红外发射是否被红外接收管接收到来判断码盘所处的位置。5组红外对管能组合25=32种状态编码,分别表示0~9所在位置[6]。

图3 水表读取码盘3D演示图

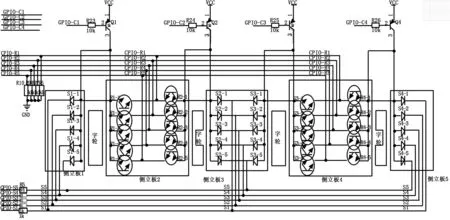

图4 三维矩阵光电读码电路原理图

4个码盘两侧设计有5组红外对管,考虑到低功耗及电路优化,设计上采用三维矩阵扫描方式,即先使一组码盘所在的公共端导通,同时给某一个红外发射管电平信号,让该红外发射管导通,此时别的红外发射管不允许导通,然后读取与此红外发射管对面的红外接收管的状态,判断是否通过码盘小孔,以此方式,读取一个码盘的5个红外接收管状态后,即可根据状态编码表判断该码盘所在的位置,以此判断其他3个码盘位置,将读取数据由微控单元转换成水表示数。此电路有效解决了功耗问题和小孔串光干扰问题,并通过14个IO口实现了20对光电对管的控制,简化了电路,提高了稳定性,并且每一块侧立板仅有接收管或发射管,电路板复用效率高。上述原理工作过程简述如下:

1)第1通道导通,别的通道均关闭,即Q1导通,Qn不导通;

2)第一组发射管导通,别的发射管均关闭,即S1-1导通,别的均不导通;

3)扫描导通的红外发射管对应的红外接收管状态,即读取R1-1状态;

4)如此循环,依次导通剩余四组对管,并扫描对应的接收管状态,即循环依次导通S1-2读取R1-2状态,直到读完R1-5;

5)获取并暂存第1位码盘所在位置信息,即读取了一位码值;

6)重复上述动作,依次导通剩余3通道,并读取存储对应码值,即如上循环,Q2导通,其余Q不导通,重复上述步骤,完成4位码盘所在位置信息,即将水表机械示数读取出来。

三维矩阵电路优势:

1)较少的IO口实现了较多IO才能实现的功能,减少体积和单片机资源;

2)驱动电流小,三维扫描方式,每次只需要1.5 mA电流;

3)抗干扰强,每次只开通一通道或1路发射,仅接收与发射管对应的接收管,强光或外界不受干扰;

4)运行逻辑简单,仅仅需要开通某一通道,置位某一位,扫描对应位状态即可;

5)PCB重复应用高,5块立板只需一种PCB板即可,电路板两边可选择性作为接收或发射元件。

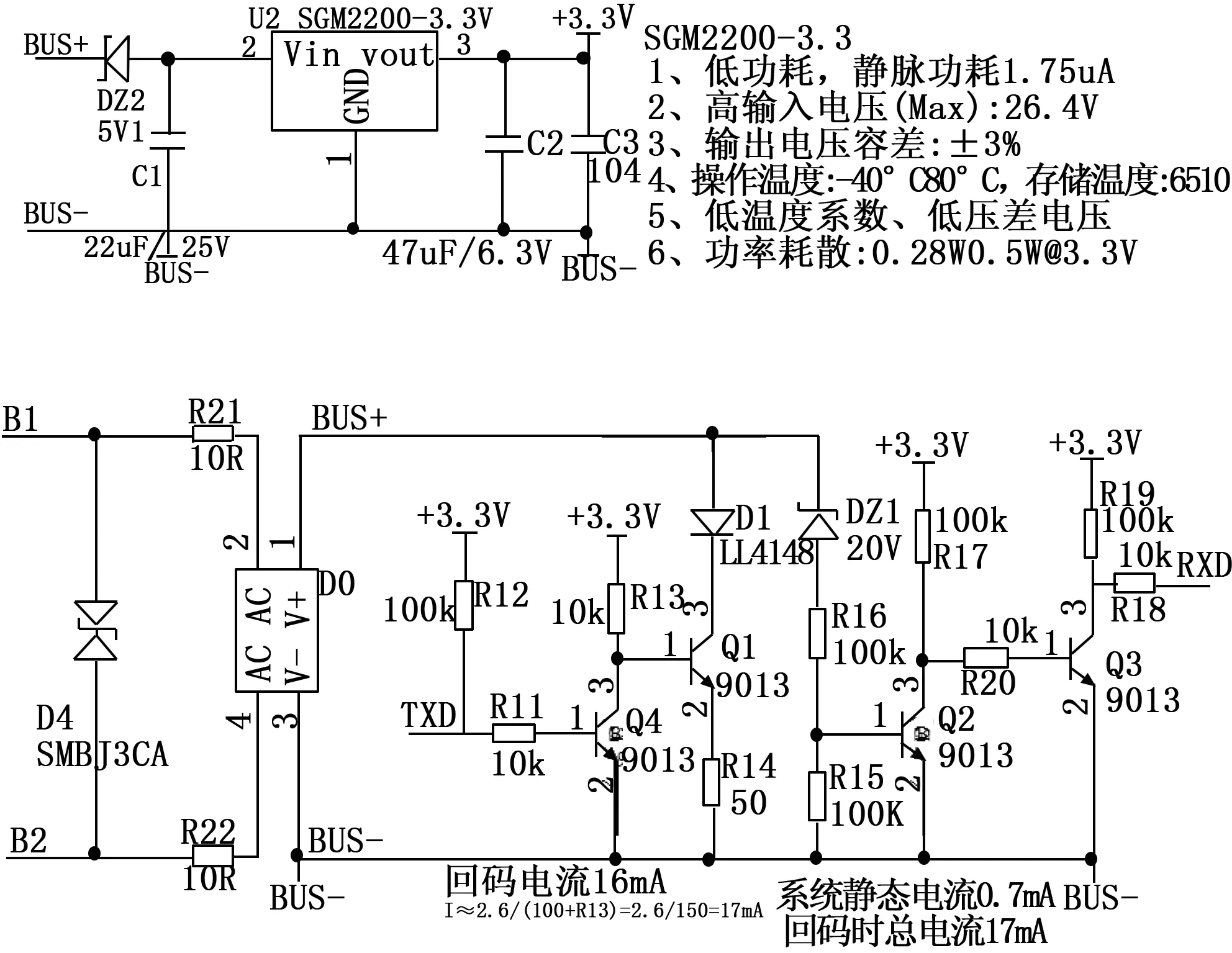

2.3 分离式MBUS通讯电路

由智能表工作原理,集中器发送的高电平DC24V,低电平DC12V信号,Mbus通讯电路将电平转换后后给单片机,设计单压差是10V左右,为使信号更稳定可靠,增加稳压管钳位,如果电压低于20 V则认为是低电平,高于24+0.7 V认为是高电平,同时驱动三极管,接收到的信号与单片机TTL电平相位相反。考虑到功耗和成本问题,本文设计未选用集成IC[11-12]。

水表接收到集中器信号后,将读取到的水表示数以拉电流方式回复为集中器。通过DZ1瞬间将低电位钳位,与Q2,Q3及电阻配合调制RXD信号。所述TXD发送调制转换电路(图5)通过R13,Q1,R14调整发送电流,Mbus设计回流在14~20mA之间。

回流计算公式:

Ic=(VCC-0.7)/(R13+R14*(1+β))*β

图5 分离式Mbus通讯电路

使用桥接芯片D0设计的水表接线无方向性,使用LDO电源芯片U2给水表光电及控制电路提供稳定的电源,这种分离器件方式价格相对便宜,功耗低,体积小,转换效率高,稳定可靠。

3 系统软件设计

为保证基于三维矩阵智能水表准确读取表盘示数并且能准确有效地与上一级设备数据交换(集中采集器读表),系统需在低功耗模式下运行,系统软件在硬件配合情况下工作,水表嵌入式软件包括系统软件,三维矩阵读码软件协调完成,并按照水表行业A188协议解析执行。以下分别介绍。

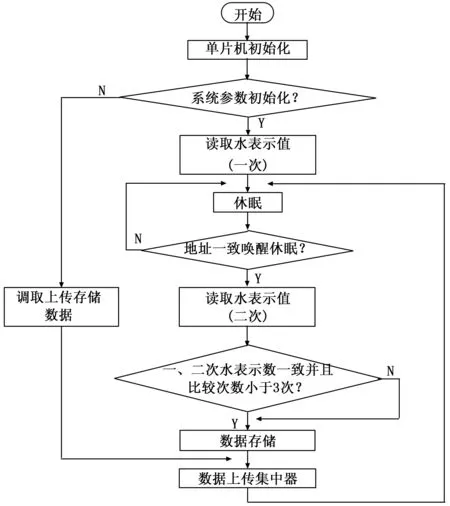

3.1 系统软件工作过程

智能水表工作原理和它应用的远程抄表系统可知,抄表系统面对众多并联的水表用户,这些水表通过Mbus总线接入集中采集器,抄表系统按地址读取每只智能水表,每只水表在总线上都有唯一编号[5]。总线上电每只水表接通电源,初始化水表内部参数,这些参数包括水表地址,内部eep,通讯参数,水表特征参数等等,如果参数错误,将提取上次读表示数并终止读表,等待集中器抄表时将上次数据和故障代码一并上传;如果参数正确,将按地址先后顺序进行一次三维矩阵读码,按地址先后顺序读码,可以降低总线上众多水表同时读表负载压力,此时将数据缓存后系统进入低功耗休眠状态,直到有上一级集中器扫描到此地址的水表——抄表,唤醒水表后,水表将再一次三维矩阵读码,为保证数据准确性,将两次读码进行比较,不一致将再次读取,三次不一致将放弃读取,认为该地址水表有问题,上传时将上次存储的数据连同传故障代码一并上传;若两次比较一致将按照水表通讯协议将读取到的示值上传集中器并进入深度休眠状态,直到下一次集中器抄表唤醒。工作流程如图6所示。

图6 系统工作流程图

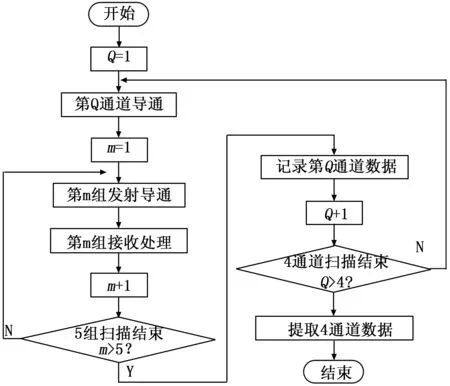

3.2 三维矩阵读码设计

三维矩阵读码电路是智能水表的核心技术,通过电路方式能减少了硬件资源,避免了红外接收对管受强光或外红光干扰,同时减少了布线空间,能实现紧凑型结构。由三维矩阵电路原理可知:它采用依次打开控制位和依次置位发射位、并同时扫描接收位的三维矩阵协调完成工作。4位码字依次由4通道控制,每位码字两边对应的5对红外接收、发射对管,并依次循环置位和扫描读取这五组对管。工作流程如图7,抄读完4通道数据后,将数据缓存,等待系统控制或读取。

接收对管采用高低电平方式判断是否通过码盘小孔,通过为1,不通过为0。但在实际应用过程中,考虑到红外对管发射或接收传感器失效或衰减问题。软件设计中增加一种处理机制,通过单片机内部ADC转换器读出是否接收到信号。

图7 三维矩阵读码软件流程图

4 实验结果与分析

将文中提出的基于三维矩阵光电读码电路和分离式Mbus通讯电路设计的低功耗电路,应用在直饮智能光电直读水表上,分别进行功耗实验测试和长期稳定性测试。

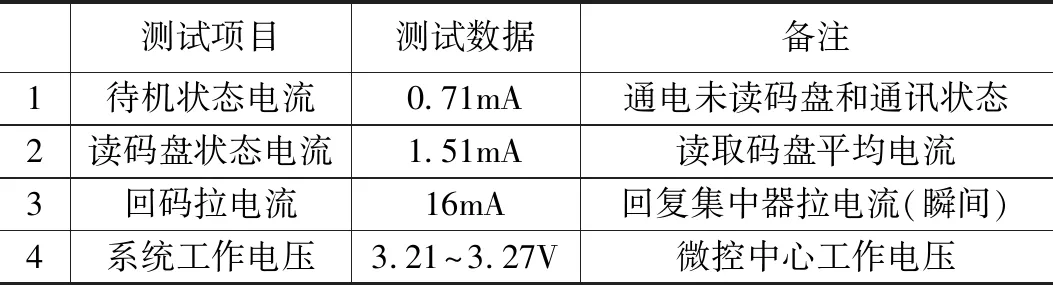

4.1 系统功耗实验测试

实验目的:测试本文设计的光电直读直饮智能水表运行功耗和总线带载能力。

实验方法:集中器读取直饮水表计量数值,分别记录不同状态下电流情况。

测试条件:集中器下行载波信号VH=27 V,VL=18 V;环境温度25 ℃,相对湿度55%RH。

测试设备:电压表,电流表,示波器

数据记录如表1所示。

表1 实测智能水表功耗数据记录

从测试数据看,待机电流0.71 mA,集中采集器每通道最大接入127路,4通道512路负载计算,在回码时,总电流也不大于110mA。若施工预留20%余量,总线理论可满足4.5 km长度。

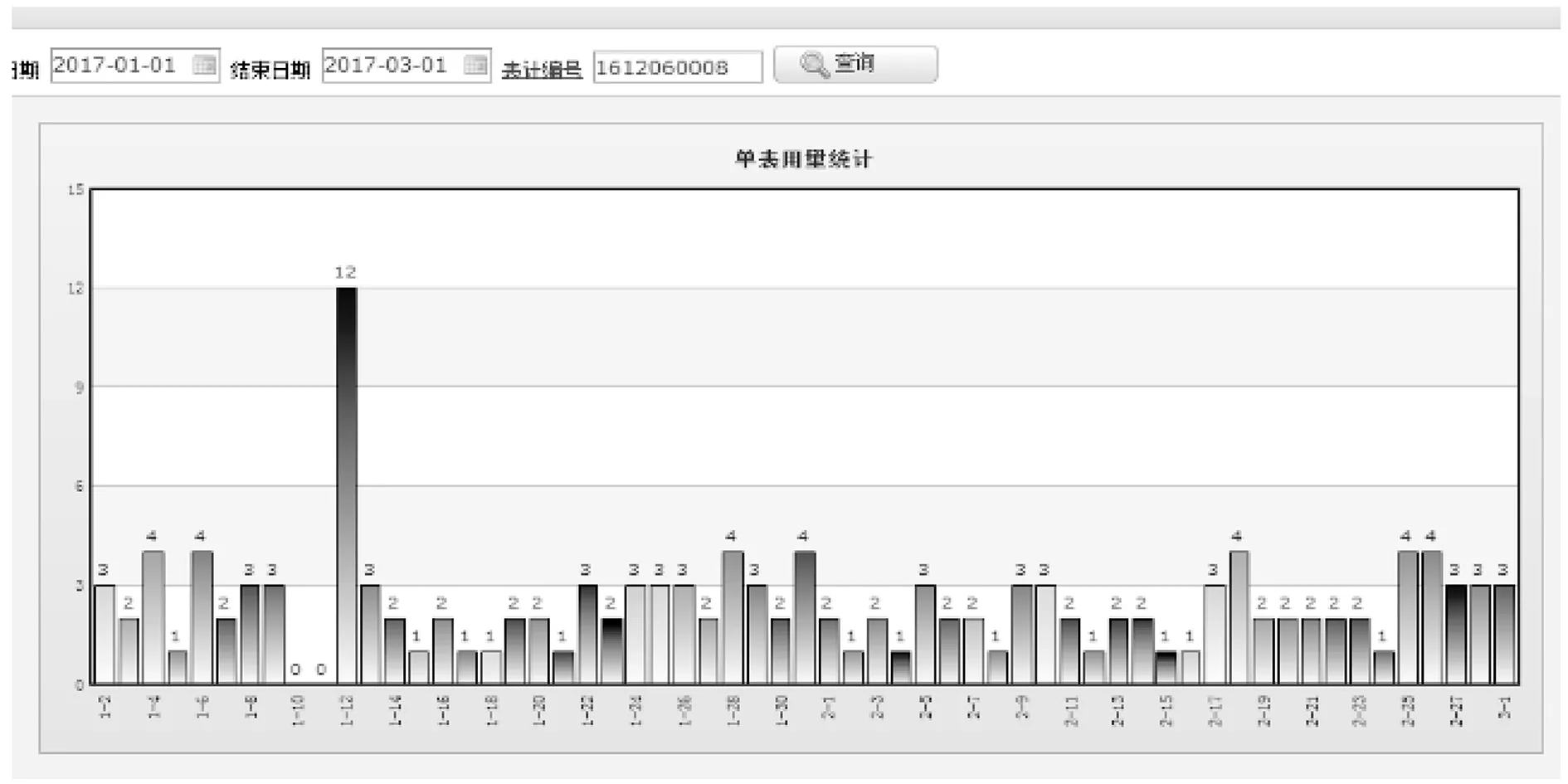

4.2 长期稳定性实验测试

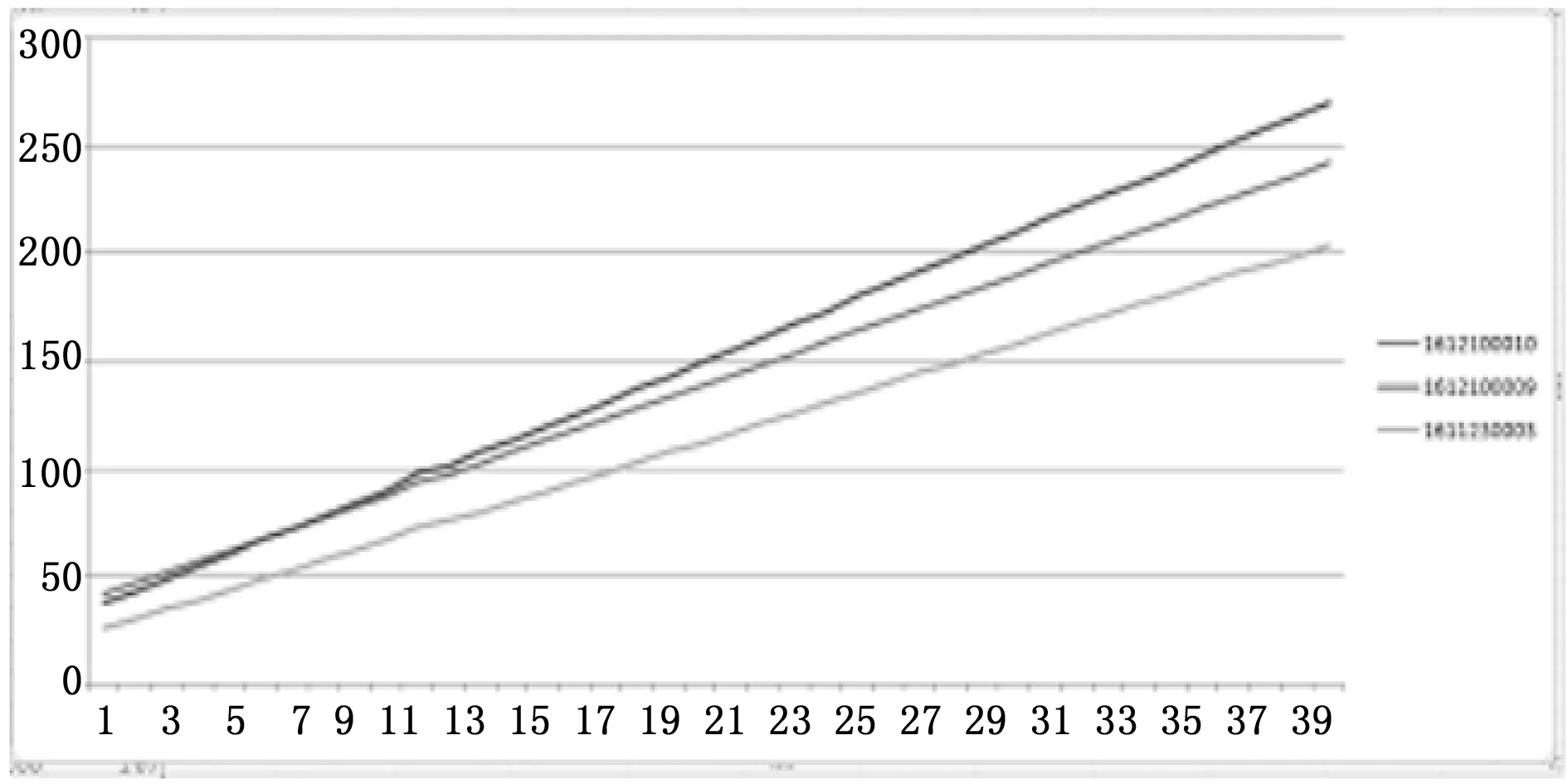

将基于三维矩阵电路的光电直读智能水表模拟实际应用,在实验平台观察长期稳定性。实验按每10分钟或每天读取一次循环水读表示值。实验平台及实验数据如下。分别记录了单只水表连续30天曲线图和3只水表40余天曲线记录。

图8 实验测试平台

图9 单只水表运行记录

图10 水表长期运行数据曲线记录

5 结束语

基于三维矩阵光电读码电路的超低功耗水表设计,已批量应用于小体积直饮水户表上。并在郑州某供水公司长期使用,从使用2年运行情况看,抄表数据准确率100%,单表运行功耗小于1.4 mA,最远距离达到1400 m,现场每只集中器挂载450只水表以上,运行平稳无异常出现,基本解决了光电直读水表低功耗问题和长期稳定性问题。

创新点,将三维矩阵光电读码电路和分离式MBUS载波电路搭载低功耗微控电路有效应用在光电直读水表上,通讯距离更远,减小了产品结构空间,长期稳定性更优。本文设计方案价格相对便宜,具有很好的应用前景和扩展优势。