主井绞车盘形闸闸间隙保护系统设计

2019-05-07司俊廷柴成娟

司俊廷 杨 帅 柴成娟

(1.沈阳焦煤股份有限公司 红阳二矿,辽宁 沈阳 110100;2. 重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400044)

提升机素有“矿井咽喉”之称,在煤矿开采生产的过程中具有极为重要的作用和地位,而盘形闸间隙保护又是绞车提升装置主要的保护装置,决定了提升装置在紧急制动时的安全可靠性,保障了绞车安全运行和矿井的安全生产。《煤矿安全规程》规定:绞车提升装置必须装设闸间隙保护装置,盘形闸的闸瓦和闸盘之间的间隙不得超过2mm;当闸瓦间隙超过规定值时,能自动报警。所以对盘形闸的间隙监测具有重要意义。因此,红阳二矿运转队设计了一种以PLC为核心的矿井提升装置闸间隙保护装置,采用PLC监控技术进行数据采集和指令控制,能够实现对闸瓦间隙实时监测、报警及断电等功能。

1 系统设计

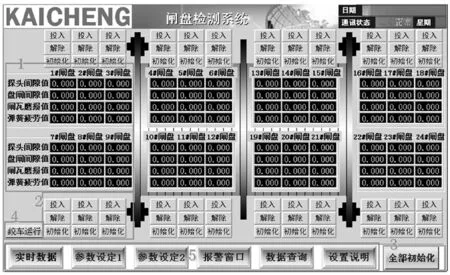

主井绞车闸间隙保护系统总体设计目标是测量盘型闸与制动盘之间的动态工作间隙并实现自动报警及断电功能。在具体设计中,配置一台KXJ-1.5/127(C)矿用隔爆兼本安型可编程控制箱作为在线监测主站,每只闸盘设置2个GHJ10矿用本安型接近传感器。通过此系统可实时监测闸瓦工作间隙,当闸瓦间隙超过设定值时进行报警,显示范围0~10mm,最多可以显示24路。也可实时监测闸盘偏摆,当偏摆超过设定值时进行报警。可以通过按钮对工作闸间隙、闸盘偏摆报警值进行设置(闸间隙保护值不得超过2mm,闸偏摆值不得超过0.5mm),并可通过按钮对报警进行复位。实时显示闸瓦间隙及闸盘偏摆值,当闸瓦间隙或偏摆值超过设定值时对故障报警进行故障显示。设计采用人机界面服务,并且已经集成在PLC 操作系统内,可靠性强,便于使用。因此,人机对话的编程要求大大减少。人机界面(HMI)从PLC中要求数据,PLC按用户指定的刷新速度传送这些数据,PLC操作系统自动地处理数据的传送。

2 保护装置的工作原理

盘型闸工作间隙保护装置采用PLC作为主控制器,在未安装传感器之前,无法监测出盘形闸工作时闸盘最大间隙值。当接好传感器之后各点显示为工作间隙的零点初始值。为了使传感器工作在最佳区域范围内,要求传感器距离制动盘1~2.5mm左右。通过设置调零按键将各个测点调零,则触摸屏显示出每个盘形闸间隙值为“0.0”。这时,该闸间隙保护装置有高可靠性位移传感器在线采集数据,根据传感器采集的数据,通过PLC测算出相应盘闸的状态与无故障设定值进行比较,最终将各个数据显示在液晶显示屏上并在故障状态时作出报警及报警记录保存。

2.1 闸间隙检测原理

所谓闸间隙是指开闸时制动盘与闸瓦之间的距离。该值可由下列公式计算,即:

式中:

DX-闸间隙,mm;

DC-合闸时闸瓦外侧与接近传感器的距离,mm;

DO-开闸时闸瓦外侧与接近传感器的距离,mm。

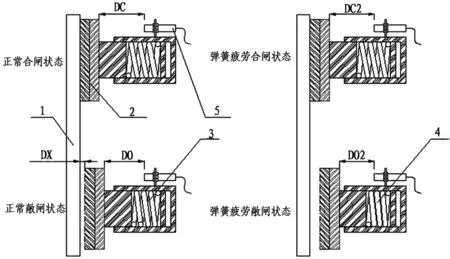

图1 制动闸正常状态与闸瓦磨损状态对比图

2.2 闸瓦磨损检测原理

闸瓦磨损是由于盘式制动闸在使用过程中,闸瓦与制动盘不断摩擦,使得闸瓦产生磨损,厚度减少。闸瓦磨损严重时,会使闸间隙过大,从而导致制动力下降。

正常闸瓦合闸时闸瓦外侧与接近传感器的距离DC小于磨损闸瓦合闸时闸瓦外侧与接近传感器的距离DC1,如图1所示,闸瓦磨损值可由下式计算:

式中:

DM-闸瓦磨损值,mm;

DC1-磨损闸瓦合闸时闸瓦外侧与接近传感器的距离,mm。

2.3 弹簧疲劳监测原理

弹簧疲劳是由于制动闸经常开闸和抱闸导致弹簧经常产生形变,使得弹簧弹力下降,从而导致制动力下降。

如图2所示,正常弹簧开闸时闸瓦外侧与接近传感器的距离DO大于疲劳弹簧开闸时闸瓦外侧与接近传感器的距离DO2,弹簧疲劳值可由下式计算:

式中:

DP-弹簧疲劳值,mm;

DO2-弹簧疲劳且开闸时闸瓦外侧与接近传感器的距离,mm。

图2 制动闸正常状态与弹簧疲劳状态对比图

本装置通过矿用本安型接近传感器实时采集各状态下闸瓦外侧与接近传感器的距离,根据上述公式在PLC中进行运算,并将结果实时显示到显示屏上。当某项参数超出设定的报警值之后,输出报警接点信号,并将故障信息显示到显示屏上。

2.4 距离传感器设计原理

传感器使用本质安全型距离传感器,该传感器可将0~10mm距离信号转换为4~20mA电流信号传输至PLC,PLC内部经过转换计算将电流信号转换为传感器与闸瓦的实际距离,通过触摸屏显示出来。

3 功能设计

设计系统采用PLC作为主控制器,通过监测装置对闸间隙值进行测量。本文基于系统设计内容,对该系统主要功能进行描述,这些功能大幅度提高了闸间隙监测的可靠性和灵活性。所具有的功能如下:

(1)实时监测功能。实时监测并在触摸屏上显示闸间隙值、闸瓦磨损值和弹簧疲劳值等参数。

(2)参数初始化。初次安装或调整过闸间隙以后,可以通过按钮或触摸屏对开闸时和抱闸时的探头初始值进行设置,不仅能够通过全部初始化按钮将所有探头初始化,并且可以针对某个探头单独将其初始化。

(3)传感器投入/解除功能。当工作过程中某个传感器发生故障时,可以通过触摸屏按钮投入或解除该传感器。

(4)报警功能。当闸间隙值、闸瓦磨损值和弹簧疲劳值超过设定值时进行声光报警,并将具体故障类型和故障位置显示到触摸屏上,便于维护人员排查故障,同时还能输出若干节点信号给相关设备的电控装置。

(5)报警值设置灵活。可以通过按钮或触摸屏对闸间隙、闸瓦磨损和弹簧疲劳的报警值进行设置,并可通过按钮对报警进行复位。

(6)报警试验功能。日常检测维护时,可以通过触摸屏报警窗口的试验按钮试验报警输出接口和声光报警信号。

4 调试与试验

为了验证设计系统满足设计要求,对现场信号进行调试与试验。

(1)送电:在接线准确无误的情况下,先将控制电源送电,如图3所示,将断路器4合闸。检查PLC、显示屏及各设备显示状态是否正确,如显示异常,立即停电并进行检查。

图3 闸瓦间隙保护控制箱内部器件图

图4 显示屏实时数据画面

(2)调整探头距离:控制系统上电正常后,观察实时数据画面中1号区域中“探头间隙值”的数据显示,随着探头的移动与调整,探头间隙值也随之变化。在抱闸的情况下,调整各个探头位置,直至“探头间隙值”都显示为7.500mm左右。

(3)初始化:所有探头间隙值调整完毕且绞车停止5s以后,此时按下实时数据画面中3号区域中的“全部初始化”按钮,抱闸时探头间隙值将被初始化。操作完成后,启动绞车,在开闸的情况下,再次按下“全部初始化”按钮,开闸时探头间隙值也将初始化。单个传感器调整以后,也可以按照上述步骤通过相应的“初始化”按钮进行初始化设置。

(4)传感器只有投入以后才能参与各项保护报警,当某个传感器发生故障时,通过实时数据画面中2号区域中的解除按钮解除该传感器的闭锁。传感器投入以后相应的“X#盘闸”的颜色会由灰色变为蓝色。

(5)绞车运行以后,如图4所示,实时数据画面中4号区域会显示“绞车运行中”。5号区域的画面选择钮,能够选择显示其他画面。

5 结语

本文介绍了红阳二矿运转队设计的矿井提升装置闸间隙保护装置硬件配置、功能设计及安装调试等。此套闸间隙保护装置由高可靠性位移传感器在线采集数据,通过PLC根据传感器采集的数据,测算出相应盘闸的状态与无故障设定值进行比较,最终将各个数据显示在液晶显示屏上,并在故障状态时作出报警及报警记录保存。结果表明,该装置能提高闸间隙监测的可靠性和灵活性。本系统投入后可减少因制动系统故障而造成的事故,缩短故障处理时间,提高盘式制动器工作的安全性和可靠性,延长设备使用寿命。