CO2气相压裂技术应用及效果分析

2019-05-07郭晟

郭 晟

(山西省潞安集团高河能源有限公司,山西 长治 047100)

高河能源所采3#煤层为低渗透难抽采煤层。为了实现煤矿生产,利用CO2气相压裂技术对煤层进行增透处理,加大煤层的透气性,加快煤层瓦斯的抽采率,成为解决煤矿瓦斯治理新的方向。

1 E2303回采工作面CO2气相压裂应用及效果

1.1 工作面概况

E2303工作面按两进一回布置,即进风顺槽和胶带顺槽进风,回风顺槽回风,另布置一条专用高抽巷。工作面切眼长320m,E2303工作面从2016年4月20日开始回采,目前已回采51.2m。煤层原始瓦斯含量为10.5~11m3/t,工作面煤炭储量294万t,工作面瓦斯储量3087万m3,煤的坚固性系数f值0.6[1]。

1.2 CO2气相压裂工程情况

帮部预抽孔CO2气相压裂工程施工参数如下:

实施范围:E2303进风顺槽靠近切眼200m范围内;

钻孔布置:间隔10m布置一个压裂孔,孔深100m,压裂后,按1.7m间距在压裂孔间补打预抽孔;

实际工程量:2015年2月12日至4月7日共计施工11个气相压裂孔并全部成孔压裂。表1给出了压裂孔信息。

1.3 压裂效果分析

从5月13日开始每天对E2303进风、胶带两侧50m和100m分别取样测量煤层瓦斯含量,结果如下:

(1)E2303进风顺槽侧比E2303胶带顺槽侧平均瓦斯含量低1.6~1.9m3/t。

(2)E2303进风顺槽压裂纵向深度50m段比100m段瓦斯含量低0.46m3/t。

(3)目前回采51.2m内胶带顺槽侧共计布置25个钻孔,平均抽采时间920d,进风顺槽侧共计布置31个钻孔,其中4个压裂孔,平均抽采时间400d。根据瓦斯含量下降结果反算钻孔抽采效果,可得进风侧单孔每天抽采量为28.65m3,胶带侧单孔每天抽采量为9.87m3,抽采效果对比进风比胶带高 2.9 倍[2]。

1.4 压裂区与非压裂区百米抽采量对比

考虑到工作面回采对抽采效果的影响,本次选取回采前的数据进行比较。

回采前,E2303进风顺槽支管路平均抽采量为3.30m³/min,E2303胶带顺槽支管路平均抽采量为6.91m³/min。

E2303进风顺槽压裂区域为64#汇流管至74#汇流管之间的范围,单个汇流管平均瓦斯抽采量为0.19m³/min,带抽钻孔总米数为10876m。

通过数据统计后发现,进行压裂施工的巷道百米抽采量是非压裂施工巷道的2.2倍。

表1 压裂孔信息表

2 掘进工作面CO2气相压裂效果分析

高河能源公司对掘进巷道迎头进行施工压裂钻孔试验。

对南辅迎头压裂数据进行分析可知,压裂后,压裂地点附近钻场内的掘进预抽孔瓦斯浓度均有小幅度提升,K1值有所降低并且趋于稳定。巷道内风排瓦斯量也有所增加,绝对瓦斯涌出量略有上升。

南辅迎头压裂作业对改善掘进巷道内瓦斯抽放量,起到了一定的效果,有效降低了掘进工作面突出的危险,但据预期效果还有差距。综合分析,影响压裂施工效果的因素可概括如下:

(1)南辅迎头煤体较软,导致压裂能量不能有效地释放到周边煤体内。

(2)施工过程中,由于钻孔成形不好,淤煤过多,加上弯曲程度过大,导致封孔器不能顺利地推入钻孔,致使封孔深度远没有达到设计要求。导致压裂后二氧化碳气体未能与煤体内瓦斯进行充分置换,即释放出来,进而影响了实际效果。

通过压裂的连续施工,降低了掘进工作面前方的瓦斯参数K1值,使压裂范围内的煤层应力重新分布,很大程度上降低了突出危险性。

压裂后K1值全部降到临界值以下,大大提高掘进速度。相比施工释放孔,气象压裂钻孔每施工一次可连续掘进60m(释放孔为8m),且不需要额外的释放时间,相对增加了每月掘进作业时间,由施工前的月掘进平均进尺144m,提高到压裂后的212m。在成本费用方面,按照每掘进60m计算,每60m需要预裂一次,每次需要预裂杆13根,费用为2300元/根×13根=2.99万元;每60m需要施工7次瓦斯释放孔,每次需要施工40个,每个钻孔15m,每次需施工瓦斯释放孔600m。每掘进60m,共需施工瓦斯释放孔4200m,释放孔每米32元,共计:32元/m×4200m=13.44万元。相比每60m可节省费用10.45万元,也达到了降本增效的目的[3]。

3 千米钻机长距离钻孔CO2气相压裂效果分析

3.1 工作面概况

E2307回风顺槽为E2307工作面的回风顺槽,全长2374m,邻近面为E2308和E2309工作面,煤层原始瓦斯含量为10~11m3/t,巷道开口前施工1组千米钻机钻孔进行掘前预抽,掘进期间间隔80m布置1组边掘边抽钻场,其中在巷道北帮钻场内布置千米钻机钻孔,超前治理E2308和E2309工作面瓦斯。

3.2 钻孔布置情况

每个钻场间距80m,每个钻场内布置8个千米钻机主孔,孔深设计500m,共设计27个钻场。每个钻场内的每个钻孔孔口连接1个Φ108mm小孔板,汇流管安装1个Φ150mm孔板。

3.3 钻场压裂情况

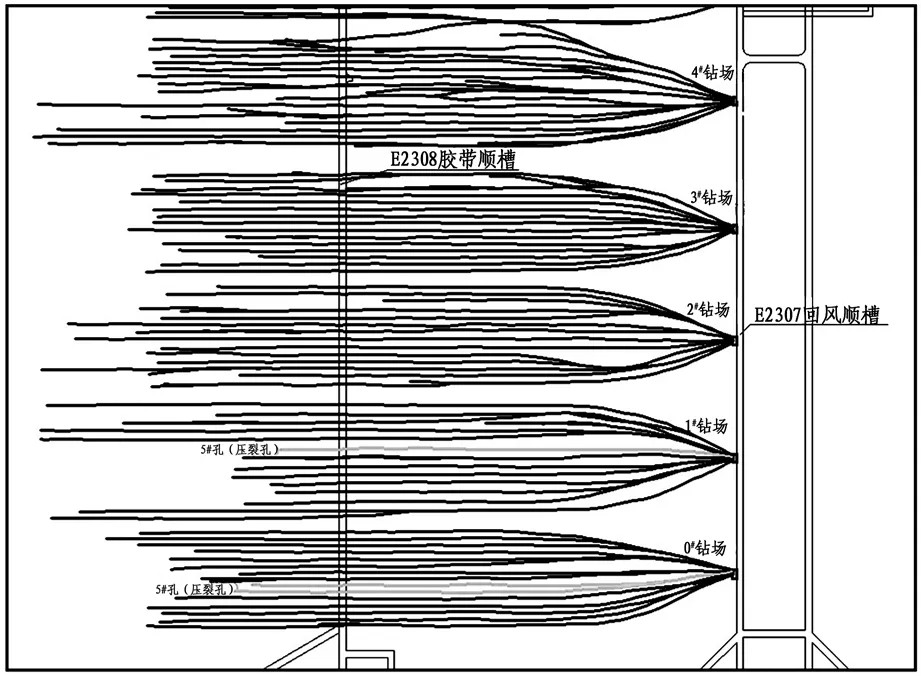

分别于2016年3月3日和3月12日在千米钻机0#和1#钻场进行1次气相压裂,压裂前均对压裂孔提前扩孔。其中0#钻场对5#孔扩孔100m,塞杆24根,压裂杆型号为5130型,杆长2.6m,封孔深度13m,压裂深度75m;1#钻场对5#孔扩孔100m,塞杆20根,压裂杆型号为3512型,杆长2.05m,封孔深度13m,压裂深度54m。钻场压裂情况如图1所示。

图1 钻场压裂孔布置竣工图

3.4 压裂效果分析

E2307回风顺槽千米钻机钻孔截至压裂前共计施工8个钻场,64个钻孔,累计进尺5.1万m。

(1)支管路抽采数据分析

支管路抽采浓度最大63.6%,平均44.4%,抽采量最大5.0m3/min,平均3.3m3/min。数据观测从3月4日压裂后开始观测至5月18日,其中浓度最大82.2%,平均64.2%,纯量最大8.81m3/min,平均5.18m3/min,对比压裂前平均浓度提高44.6%,纯量提高57%。如图2,E2037回风顺槽主管路数据变化图所示。

0#钻场共计施工8个钻孔,共计施工进尺6036m,其中5#为压裂孔,钻孔主孔深度363m,分支309m。

通过对0#钻场2个月时间各钻孔抽采浓度数据汇总后发现,压裂孔较其他钻孔抽采浓度高出2.3%,平均为79.7%。

图2 E2037回风顺槽主管路数据变化图

(2)钻场抽采数据分析

1#钻场共计施工9个钻孔,共计施工进尺5883m,其中5#为压裂孔,钻孔主孔深度375m。

通过对1#钻场2个月时间各钻孔抽采浓度数据汇总后发现,压裂孔较其他钻孔抽采浓度高出2.5%,其平均浓度为80.6%。

通过对2#、4#、5#、7#、8#钻场2个月时间各钻孔抽采浓度数据汇总后发现,压裂孔较其他钻孔抽采浓度高出约2%左右,且平均浓度均可达到80%左右。

4 结 语

CO2气相压裂在实施的过程中不会产生火花,因此不会在作业过程中引起瓦斯或者煤尘的爆炸事故,而且气相压裂作用能大大增加煤层的透气性,加大煤层瓦斯抽采效率,实现了高瓦斯矿井快速抽采的目的,降低了瓦斯治理的成本,提高了矿井安全生产效率。在煤矿瓦斯治理的方法中值得大力推广[4]。