基于轴向游隙贡献量的套圈零件匹配方法建模与仿真

2019-05-07刘曦泽谢志烈顾巧祥

刘曦泽,谢志烈,顾巧祥,曹 航

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018;2.浙江工业大学 机械工程学院,浙江 杭州 310014)

轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数并保证其回转精度。游隙是轴承的重要指标之一,其对轴承的疲劳寿命、振动、噪声、温升等性能均有影响,是轴承在设计、生产以及使用过程中必须考虑的重要参数[1-3]。游隙的大小与轴承的沟道曲率半径和沟心距等关键参数存在直接的关系[4-5]。轴承主要由内圈、外圈、法兰盘、钢珠和保持架构成。由于轴承沟道尺寸参数测量困难且数量众多,给轴承匹配的控制带来了困难。

现大多数轴承生产厂仍存在试装配法,首先依据全互换方法试装轴承,然后测量其轴向游隙,再依据测量结果选配钢珠,若无符合要求的钢珠,则磨削内圈,使其轴向游隙满足公差要求。此方法虽然原理简单,但轴承合套率得不到保障,需要反复试装,剩余零件重新返工,大大增加了生产成本和周期[6-7]。因此,急需一种既能避开沟道主要功能尺寸精密测量,又能实现选择装配的新方法。关于轴承装配方法的研究,宋玉春等[8]提出了一种基于CMAC的多传感器融合技术和智能控制方法,曲杰等[9]提出了一种基于代理模型的轴铆合装配工艺优化方法。

通过上述研究,在新的轴向游隙测量方法的基础上,建立一种基于轴向游隙贡献量的轴承智能匹配模型。文献[10]中提出的轴向游隙测量方法,是将被测轴承与标准轴承对应的零件进行沟道轴向综合位置比较测量,得到其轴向游隙贡献量,则被测轴承的轴向游隙为其各套圈零件的轴向游隙贡献量与标准轴承轴向游隙之和。轴向游隙贡献量可以在相应的测量仪上测量得到,能够避开复杂的沟道尺寸参数的测量与选配。利用神经网络算法和线性回归分析算法,在达到轴向游隙公差要求的条件下实现轴承的智能装配。

1 问题描述

对轴承零件进行装配时,需要考虑在合套率的约束下,如何实现快速选配。通过试装法装配轴承,轴承的匹配合套率较低,一次合套率一般低于80%,而且周期较长,无法实现快速装配,一般很难满足客户的需求。

针对轴承产品,将其难以精确测量的沟道主要功能尺寸转化为套圈零件的轴向游隙贡献量的测量,通过控制轴承零件的轴向游隙贡献量来调节轴向游隙,使其满足公差要求。为了实现轴承的智能选配,围绕轴向游隙贡献量建立智能匹配模型。

2 建立轴向游隙贡献量的补足模型

轴承零部件中钢珠易于替换,一般情况下优先选择标准钢珠进行装配,当标准钢珠无法满足轴向游隙公差要求时,通过调整钢珠直径来控制轴承的轴向游隙。因此,变更钢珠对于控制轴向游隙贡献量具有重要的作用,建立轴向游隙贡献量补足模型来实现钢珠对轴向游隙的控制。

2.1 建立线性轴向游隙贡献量补足模型

轴承在标准钢珠下测量得出的三个零部件游隙贡献量值,在坐标系上表示为一个点。关于钢珠尺寸的函数为一元线性函数,现根据测量数据已知一条直线上的一个点,可得出直线斜率和常数,进而计算出在不同钢珠尺寸条件下,内圈、法兰盘和外圈的轴向游隙贡献量。具体方法如图1。

图1 线性模型图Figure 1 Linear model diagram

在图1中,点(x,y)表示在标准钢珠条件下测量出来的轴向游隙贡献量,在直角坐标系上表现形式为一个点,可建立尺寸范围内的一万组数据的数据库,来仿真生产中可能出现的情况。

建立斜率和常数数据库如表1。

表1 斜率和常数数据库

根据距离最小原则,在表1中找出这个零部件轴向游隙贡献量关于钢珠尺寸的线性函数,然后得出不同钢珠尺寸条件下,内圈、法兰盘和外圈在所有钢珠条件下的沟道轴向综合位置值。

距离最小原则模型如下:

(1)

(2)

(3)

(4)

aa1=a1(k),bb1=b1(k),

aa2=a2(k),bb2=b2(k),

aa3=a3(k),bb3=b3(k),

k=1,2,…,n。

(5)

式(1)~(5)中:M表示生产的内圈、法兰盘和外圈的沟道轴向综合位置测量值,如Mnei为内圈的测量值;KM表示内圈、法兰盘和外圈的数据库值;CM表示生产的内圈、法兰盘和外圈的测量值与数据库值的差值;MCM表示三个零件CM和的绝对值的最小值;k为常数,代表差值最小值所处的行数,可用k找出对应的斜率和行数;a为斜率数据库,a1、a2和a3分别与内圈、法兰盘和外圈的斜率数据库值行数相对应;b为常数的数据库,b1、b2和b3分别与内圈、法兰盘和外圈的常数数据库值行数相对应;aa1、aa2和aa3分别为输出的内圈、法兰盘和外圈的斜率;bb1、bb2和bb3分别为输出的内圈、法兰盘和外圈的常数。

2.2 基于神经网络建立轴向游隙贡献量补足模型

基于神经网络算法研究轴承沟道参量与零部件的沟道游隙之间多对多的函数映射关系,建立输入元、输出元、中层处理层,建立数据库和阙值函数为学习细胞元[11-12],可实现在变更钢珠的条件下无法测量内圈、法兰盘和外圈三个零部件的游隙贡献量。建立神经网络模型如图2。

图2 神经网络模型Figure 2 Neural network model

图2中xi为原始输入数据,即内圈、法兰盘和外圈的轴向游隙贡献量的测量值;ui为增加过权重之后的组合输出值;ki为神经元的阙值;θi为处理转化过的中层神经元值,这里表示为内圈、法兰盘和外圈的沟道参数值;f(θi)为计算沟道轴向综合位置值的函数。

由于输入的内圈、法兰盘和外圈的轴向游隙贡献量的测量值均为精确测量数据,权重相同,则权重均设为1.ui函数为

(6)

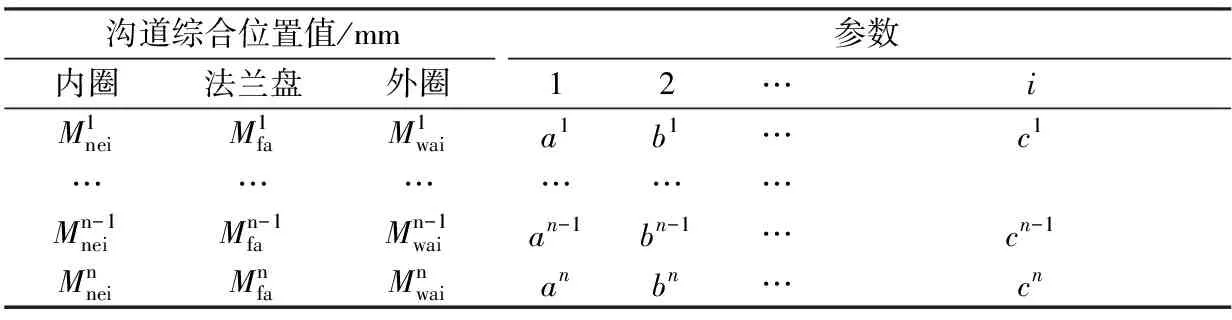

轴承内圈、法兰盘和外圈的轴向游隙贡献量与沟道参数值有对应的映射关系,则可通过建立对应的数据库,通过距离最小原则由内圈、法兰盘和外圈的沟道轴向综合位置值得出沟道参数值.数据库模型如表2。

表2 神经网络模型数据库

注:参数1、参数2和参数i表示轴承的不同沟道参数,如内圈沟道直径;i的取值由轴承沟道参数的数量决定,如有6个沟道参数,则i的值为6。

建立阙值函数如下:

(7)

aaj=a1(k),j=1,2,…,12;

(8)

bbj=b1(k),j=1,2,…,12;

(9)

ccj=c1(k),j=1,2,…,12。

(10)

式(7)~(10)中:k为常数,表示差值绝对值的最小值所处的行数,可以用找出对应的斜率和常数.aa为内圈沟道参数,bb为外圈沟道参数,cc为法兰盘沟道参数。

转化函数f(θi)为计算沟道轴向综合位置值的函数,由阙值函数得出的内圈、法兰盘和外圈的轴向游隙贡献量与沟道参数值可计算不同钢珠尺寸条件下的轴向游隙值,实现钢珠匹配。

3 基于轴向游隙贡献量的匹配模型

现在工厂生产的轴承,控制其轴向游隙的方法主要有两种:一种是变更钢珠来实现轴向游隙的控制;另一种是通过变换内圈,然后匹配钢珠来控制轴向游隙。若变更钢珠,和变换内圈和钢珠都不能补足轴向游隙,则需要通过磨削内圈来改变轴向游隙。整体匹配模型的实现过程如下。

1)测量内圈、法兰盘和外圈轴向游隙贡献量ΔMnei,ΔMfa,ΔMwai。

2)选择标准零件,试装标准轴承,测出标准内圈、法兰盘和外圈的沟道轴向综合位置值Mnei0,Mfa0,Mwai0。

3)由ΔM=M-M0可以得出,待装内圈、法兰盘和外圈的沟道轴向综合位置值Mnei,Mfa,Mwai。

4)根据距离最小原则,找出测量数据和数据库数据差值最小的数据,进而找到对应的斜率及常数,输出内圈、法兰盘和外圈的斜率a和常数b。

5)由斜率a和常数b,计算出在不同等级钢珠条件下的轴向游隙Ga的值。

6)判断Ga是否达标,若达标,则输出钢珠等级。

7)若未达标,则变换内圈,检索内圈库存,并计算在不同等级钢珠条件下的Ga值。

8)判断Ga值是否达标,若达标,则输出内圈尺寸和钢珠等级,并将该内圈从内圈库存中剔除。

9)若未达标,找出Ga>0.025的内圈,计算出最少磨削量和对应的钢珠等级。

10)若没有Ga>0.025的内圈,则匹配失败,生产的内圈放回库存.匹配模型的流程图,如图3。

图3 匹配算法流程图Figure 3 Matching algorithm flowchart

4 基于蒙特卡洛仿真验证匹配模型

某轮毂轴承生产厂商要求匹配合套率在97%以上.要求实现目标如下:

1)轴向游隙:Ga=(0.015±0.010)mm;

2)合套率:97%以上。

采用文献[10]中的公式计算Ga和三个零部件的轴向游隙贡献量ΔM。该厂商生产轮毂轴承的钢珠尺寸有6个等级,每个等级相差0.003 mm。由于缺乏原始数据,通过轮毂轴承设计图纸得到设计轴承的各个参数,主要有12个零件尺寸参数控制内圈、法兰盘和外圈的轴向游隙贡献量,零件尺寸在正态分布下12个参数的范围如表3。由各个参数和生产的尺寸分布情况,仿真出所有可能的轴承尺寸,然后计算出有多少轴承可以匹配成功。

轮毂轴承的匹配的精度要求非常之高,为了确保精度,这里通过蒙特卡洛仿真,求出内圈、法兰盘和外圈的测量值与数据库的差值的绝对值CM值,验证线性轴向游隙贡献量补足模型的可靠性。

表4为在MATLAB软件上实现蒙特卡洛仿真得出的50组CM值[13]。

由表4可以看出,CM值远远小于要求精度的0.000 1,故线性轴向游隙贡献量补足模型可靠。

表3 零件尺寸仿真参数

注:dnei为内圈沟道直径;Rnei为内圈沟曲率半径;Pnei为内圈沟心距;Dwai为外圈沟道直径;Rwai为外圈沟曲率半径;Pwai为外圈沟心距;dfa为法兰盘沟道直径;Rfa为法兰盘沟曲率半径;Pfa为法兰盘沟心距;Pi1为标准内圈尺寸与沟道位置尺寸的差值;Pi2为标准法兰盘尺寸与沟道位置尺寸的差值;Dw为标准钢珠直径。

表4 蒙特卡洛仿真偏差值

根据建立的匹配模型,基于蒙特卡洛算法在MATLAB软件上验证匹配模型能否达到该厂商的目标,即匹配合套率达到97%以上。

为了尽可能仿真出真实情况,将轮毂轴承零件尺寸分为五种不同的分布情况来分开验证模型的真实性。五种分布情况分别为标准正态分布、左偏0.1 mm的正态分布、左偏0.2 mm的正态分布、右偏0.1 mm的正态分布、右偏0.2 mm的正态分布,对这些分布情况一一验证。

4.1 零件尺寸在标准正态分布下的模型检验

在MATLAB软件中产生1 000组待匹配数据,然后对数据按顺序匹配,进行三次仿真。选出50组匹配数据,部分仿真结果如表5。

50组匹配数据仿真产生的合格统计图,如图4。

表5 仿真匹配结果(部分)

图4 匹配结果统计Figure 4 Matching results statistics

匹配结果为1表示轮毂轴承匹配成功,为0表示轮毂轴承匹配失败。

经过统计,三次1 000组仿真零件在标准正态分布的情况下的总体合套率达到了99.7%,98.1%,99.2%.未能匹配成功的零件有78%的可输出磨削量,基本达到了该厂商的生产需求。

4.2 零件尺寸在其他分布情况下的模型检验

零件尺寸在其他四种分布情况下的检验结果如下。

1)零件尺寸在左偏0.1正态分布下,三次1 000组仿真零件在标准正态分布的情况下的总体合格率达到了97.7%,98.1%,96.8%。未能匹配成功的零件有78%的可输出磨削量,基本达到了该厂商的目标。

2)零件尺寸在左偏0.2正态分布下,三次1 000组仿真零件在标准正态分布的情况下的总体合格率为50.1%,20.1%,42.3%,未能匹配成功的零件有12.1%的可输出磨削量。若零部件的尺寸分布情况为左偏0.2,则该模型不能达到工厂要求。根据工厂数据可知,该工厂通过试装配法的一次装配合格率为73%左右,可知零部件的尺寸分布情况不为左偏0.2。

3)零件尺寸在右偏0.1和右偏0.2正态分布下,仿真零件的合格率低于10%,可知零部件的尺寸分布情况不为右偏。

经过仿真验证后可知,该厂商生产零件在标准正态分布的情况下,左偏0.1正态分布的情况下,能够满足该厂商的要求匹配合套率达到97%。

5 结 论

基于轴向游隙贡献量建立一种轴承智能匹配模型,并以某轮毂轴承生产厂商为例,进行仿真验证,得到以下结论。

1)该厂商生产零件尺寸在标准正态分布和左偏0.1正态分布的情况下,匹配合套率达到97%,满足该厂商的轴承合套率要求。

2)匹配合套率符合要求,该模型能够实现轴承快速选配。运用该模型可以替代该厂商现阶段使用的试装法,提高轮毂轴承装配的效率和合套率,减少生产成本,实现轮毂轴承智能高效装配。

这里所提出的自动匹配算法可与传感器结合,进一步的加大自动化的程度,例如在测量仪器上安装传感器,与计算机数据进行对接,将数据直接传输到匹配软件上,由匹配软件直接给出匹配方案,能够减少工人由测量位走到计算机操作位和输入数据的工序,也能够避免因输入错误而带来的损失.