汽车双转鼓惯性试验台等效路面附着机理研究*

2019-05-07邢智超王国业何畅然龚章鹏周立洋徐东鑫

邢智超,王国业,何畅然,龚章鹏,周立洋,徐东鑫

(中国农业大学工学院,北京 100083)

前言

车辆性能试验检测是评价车辆技术状况的有效手段,包括新车开发、出厂及在用车技术状况检测,有助于提高新车开发效率,降低研发成本;在用车性能检测是解决机动车辆带来的安全、能源和污染等问题的重要手段。现行车辆性能检测方法主要包括路试法和台式法两种,路试法包括车辆紧急制动试验、弯道制动试验和变附着系数路面试验等,测试符合实际情况,结果可靠,但路试法对测试场地要求高,费用高、周期长、受气候影响大,适合车辆抽检,不适用于批量生产流水线检测。台试法包括半物理仿真测试及整车台架测试。文献[1]中研发了一种制动防抱死系统(anti-locked braking system,ABS)硬件在环试验台,通过伺服电机驱动ABS齿圈产生轮速信号,进行ABS控制实时检测。文献[2]中设计了一种基于模糊自寻优的气压ABS控制器,在控制系统中加入制动器制动转矩反馈信号,实现车轮角速度与制动转矩双路闭环控制,基于dSPACE实现ABS在环性能仿真试验。文献[3]中设计了一种基于节气门开度驱动防滑系统(acceleration slip regulation,ASR)自适应PID控制算法,辅以制动干预调节轮胎受力,采用dSPACE硬件在环试验系统验证了所设计ASR算法。文献[4]中基于硬件在环仿真原理设计了一种电动汽车复合制动动态试验台,通过分析不同工况轮胎纵向力,控制测功机输出响应转矩,模拟路面附着条件变化。半物理仿真测试成本低,实时性好,但试验精度不够高,适用于研发初期控制算法研究。目前部分高校及科研机构正开展整车试验台研发工作,文献[5]和文献[6]中研发的汽车ABS试验台可实现速度表校验、制动和ABS性能测试,通过转矩加载装置的滑差控制模拟路面与轮胎滑动状态,改变输入激励电流实现轮胎和路面之间附着条件模拟。目前整车台架测试及半物理仿真方法多借助磁粉离合器、动态测功机等改变轮胎纵向力实现不同附着条件模拟,存在成本高、能耗大、标定复杂等不足。本文中设计了一种双转鼓惯性试验台,满足车辆控制系统开发试验及在用车性能测试的需要,能够提供汽车控制系统(ABS,ASR等)从样机开发到产品性能检测全过程的技术试验和检测手段。研究双转鼓可变安置角模拟路面峰值附着系数的等效机理,提出等效附着系数算法,实现不同路面附着系数模拟,具有简便高效,成本低、精度高等优点。

1 双转鼓试验台设计方案

1.1 试验台结构设计

所设计双转鼓试验台属滚筒惯性式试验台,包括滚筒、飞轮、电机、举升和盖板等子系统。滚筒子系统包括主、副滚筒和第三滚筒,主、副滚筒承载测试车轮,主滚筒轴上安装转速转矩传感器实时检测主滚筒转速及转矩,第三滚筒与被测车轮边缘接触,通过转速传感器实时检测轮速;飞轮子系统实现不同级别被测车辆平动惯量模拟,单轮台体对应多种不同惯量飞轮,飞轮设计选择合适惯量梯度。进行试验测试时根据被测车辆载荷计算需模拟平动惯量,并结合对应飞轮保证试验精度;举升子系统实现车辆举升,方便车辆驶入和驶离试验台,且能够实现第三滚筒升降;盖板子系统采用层叠式结构,调整台体间距时可实现轴距调整,满足不同轴距车辆测试需求。双转鼓试验台机械结构如图1所示。

图1 双转鼓试验台结构图

所设计试验台可实现轮距、轴距调整,四轮转鼓可独立/联动控制,能够进行单轮、单轴、单边和整车试验。整车驱/制动试验时,被测车辆驱动主滚筒7和副滚筒6,通过T型换向装置9与中间传动装置10带动前后台体同步转动。通过台体转动部件固有惯量与飞轮组3不同惯量飞轮组合模拟车辆行驶平动惯量,主滚筒轴上转速转矩传感器4测量主滚筒7转速及转矩,实时计算需补偿平动惯量,基于变频器矢量转矩输出模式控制电机1输出转矩实现无级补偿,利用第三滚筒8转速等效轮速。单轮试验时,断开左右侧台体动力传输,通过电机1驱动主滚筒7、副滚筒6转动,达到目标转速后开始制动,利用被测单轮制动器制动或电机1输出制动转矩减速停车,测试单轮转速和转矩。

1.2 试验台测控系统

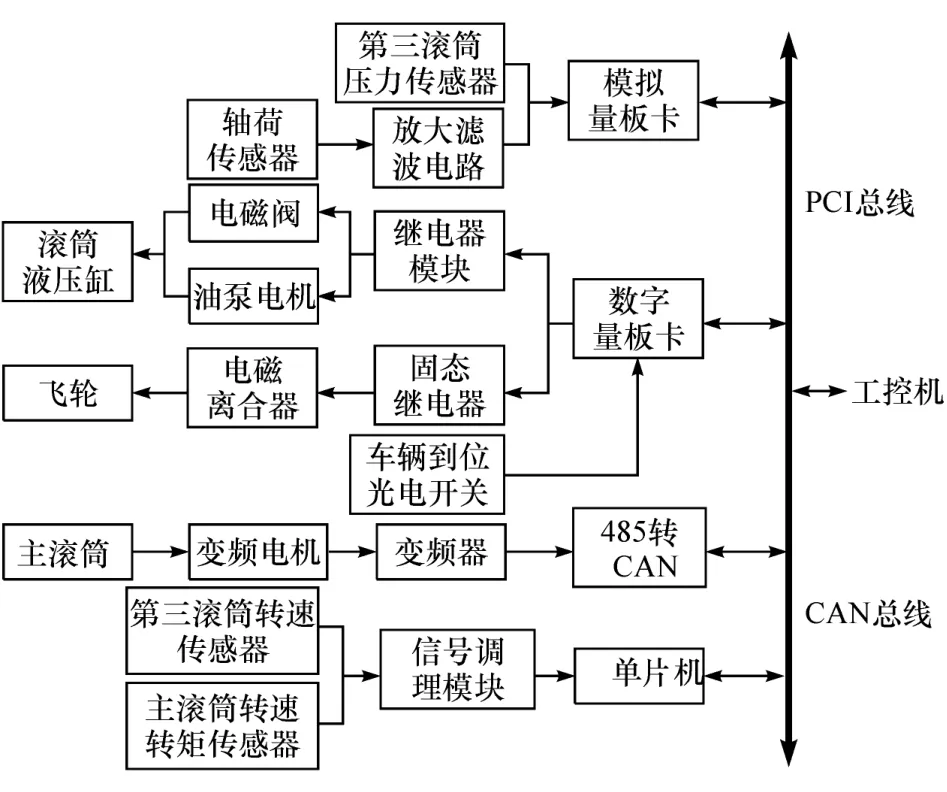

整机测控系统是基于CAN/PCI总线的机电一体化分布式系统,模块化设计,易于实现模块功能拓展。上位工控机基于总线、变频器、单片机、A/D板卡等实现多重网络通信,实时获取传感器信息,输出控制信号控制执行元件。设置保护电路,实现过载及欠压保护,实时监测A/D板卡各输入输出接口状态,保证电控元器件可靠性及测试安全性,测控系统结构如图2所示。

图2 测控系统结构图

基于Microsoft.NET Framework及其开发环境利用C#编程语言编写多窗体嵌套人机交互软件,包括系统登录、传感器标定、系统自检、数据管理和系统总成5个方面。在软件总成窗体功能界面实时绘制试验图线,直观呈现检测结果,将数据存储至指定数据库便于离线分析处理。

2 可变安置角等效附着机理

基于所设计双转鼓试验台研究可变安置角模拟路面峰值附着系数的等效附着机理,安置角是指被测车轮与滚筒接触点切线方向与水平方向间夹角。考虑单轮制动过程,对单轮 试验台系统进行受力分析,车轮置于主、副滚筒上受到滚筒支反力和切向力作用,在车轮前后侧安置第三滚筒,保持与车轮良好贴合,通过检测第三滚筒转速可获得轮速。受力分析如图3所示。

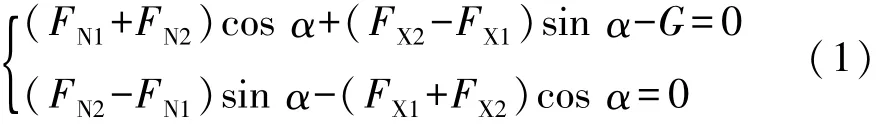

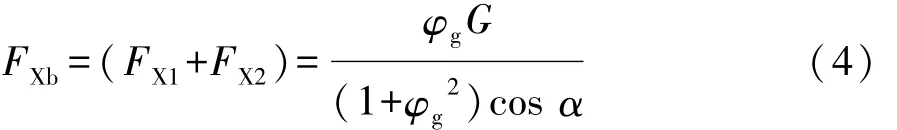

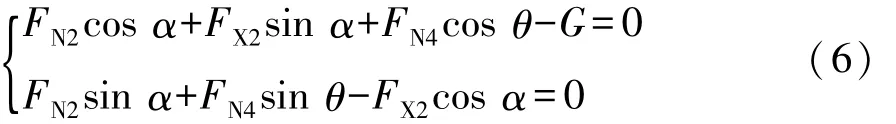

对第三滚筒仅与车轮边缘接触不提供支反力情况进行受力分析,可得平衡方程组:

图3 单轮制动过程受力图

式中:FN1,FN2分别为主、副滚筒对轮胎作用支反力;FX1,FX2分别为主、副滚筒对轮胎摩擦制动力;G为单轮重力;α为轮胎与主、副滚筒间安置角。

考虑车轮抱死情况计算等效峰值附着系数,车轮所受摩擦制动力为

式中φg为滚筒表面峰值附着系数[7]。可得主、副滚筒提供的支反力为

当sinα-φgcosα≥0时,轮胎不会驶出主、副滚筒表面,第三滚筒与车轮表面接触,不提供支反力。可得车轮与转鼓间最大摩擦作用力为

可得安置角与等效峰值附着系数的关系为

当sinα-φgcosα<0时,随制动力增加车辆会驶出主、副滚筒表面,此时后第三滚筒阻碍车轮后移,可得平衡方程为

式中:FN4为后第三滚筒对轮胎支反力;θ为轮胎与前(后)第三滚筒间安置角。

考虑车轮抱死,可得副滚筒和后第三滚筒所受支反力为

通过上述公式可知,在此条件下第三滚筒安置角也会影响等效路面峰值附着系数,故通过滚筒与车轮位置几何关系计算第三滚筒安置角θ。如图4所示,基于余弦定理推导第三滚筒安置角θ与主、副滚筒安置角α的关系,并最终确定在轮胎抱死情况下可变安置角与模拟路面峰值附着系数的等效对应关系。

图4 单轮与滚筒组几何关系

3 等效附着机理仿真分析

3.1 单轮 试验台仿真模型

基于Matlab/Simulank建立单轮 试验台系统仿真模型,包含轮胎模型、滚筒模型和制动系统模型。

3.1.1 统一轮胎模型

路面纵向附着系数与道路材料、路面状况、轮胎固有属性和车辆运动速度相关,选择合适轮胎模型能够提高表征路面附着系数的精度。

目前轮胎模型主要包括理论模型、经验 半经验模型和自适应模型。魔术公式和郭孔辉院士提出的统一轮胎模型,为半经验轮胎模型,模型较准确且具有良好的适应性,应用广泛;轮胎自适应模型是指具备一定自适应能力的轮胎模型,目前较成熟的有神经网络轮胎模型,主要是基于轮胎非线性受力情况预测轮胎行为。本文中选择统一轮胎模型[8],纵向、侧向滑移率表征如下。

式中:kx,ky,μx,μy,kcx,kcy,Dx0,De,D1和 D2均包含代辨识参数,由于仿真条件均为非极限工况,故统一轮胎模型能够表征轮胎受力情况,无需对模型进行修正。

3.1.2 制动系统模型

制动系统模型主要包括传动机构和制动器。其中传动机构建模参考液压传动系统,忽略液压控制元件(电磁阀等)传递延迟及非线性因素,将传动系进行简化[5]。传递函数为

式中:G(s)为系统传递函数;T为时间常数;K为系统增益。电磁阀响应时间一般较短,故时间常数T取值0.01。制动器建模忽略非线性因素及滞后影响,简化为液压传动系统与制动器制动转矩的线性关系,关系式为

式中:Tb为制动器制动转矩;KP为制动器效能因数;P为液压传动系统输出压力。结合式(12)和式(13)建立制动系统仿真模型。

3.1.3 滚筒模型

通过前述动力学方程确定单轮抱死状态下可变安置角与等效路面峰值附着系数的关系。

3.2 变安置角仿真结果

基于Matlab/Simulink完成单轮 试验台系统建模,仿真分析得到可变安置角与路面峰值附着系数关系,仿真结果如图5所示,图中虚线处对应安置角满足公式sinα-φgcosα=0。

图5 可变安置角等效峰值附着系数曲线

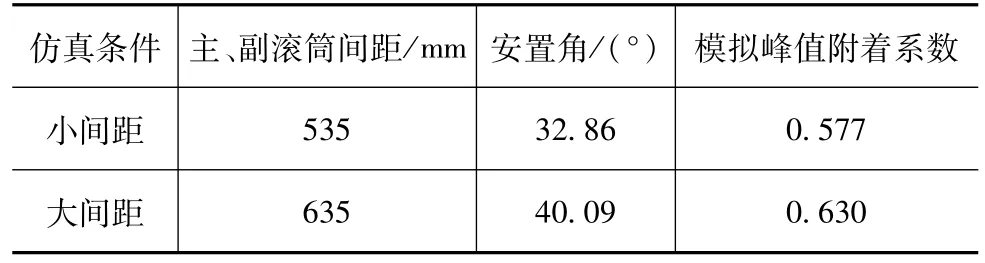

分析仿真数据能够得出主、副滚筒间距在两极限位置下所模拟峰值附着系数,结果如表1所示。

表1 仿真结果

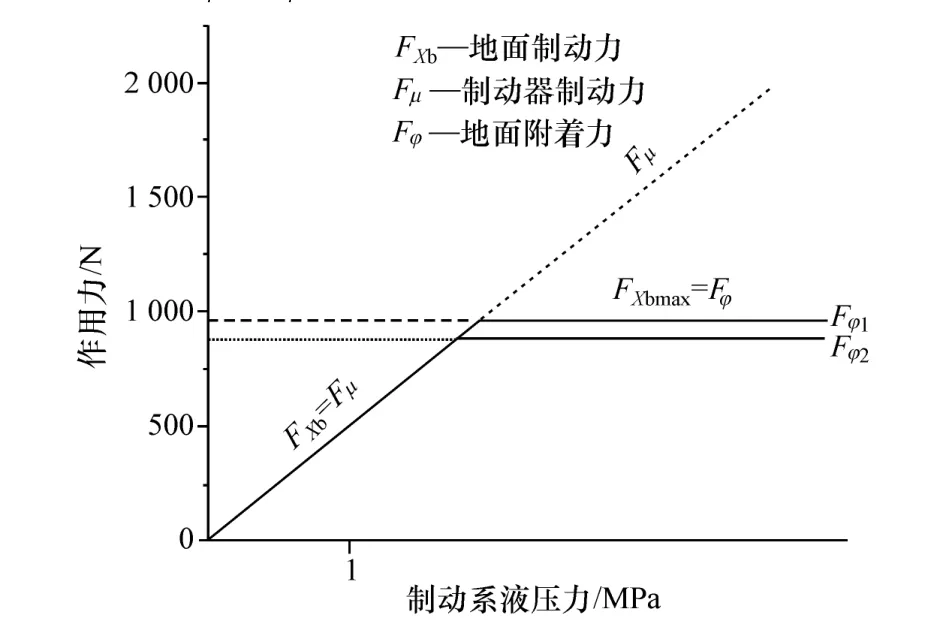

若考虑等效至实际路面,将两种安置角条件下转鼓附着力等效成路面附着力,可获取在两种工况下轮胎所受地面制动力、制动器制动力和路面附着力的关系,如图6所示。

图6 附着力、制动器制动力与地面制动力的关系

图中 Fφ1,Fφ2分别为两种安置角条件下转鼓附着力对应等效路面附着力,即能够模拟实际路面受力情况。

4 等效附着机理试验

基于单轮 试验台试验系统对可变安置角等效附着机理进行试验验证。单轮试验前需要测试台体系统内摩擦阻滞力。仅驱动电机带动主、副滚筒转动,达到目标转速后测试此定速状态下主滚筒轴上转矩传感器所检测转矩值,测定系统内摩擦阻滞转矩。试验曲线如图7所示。

图7 系统内摩擦阻滞转矩检测

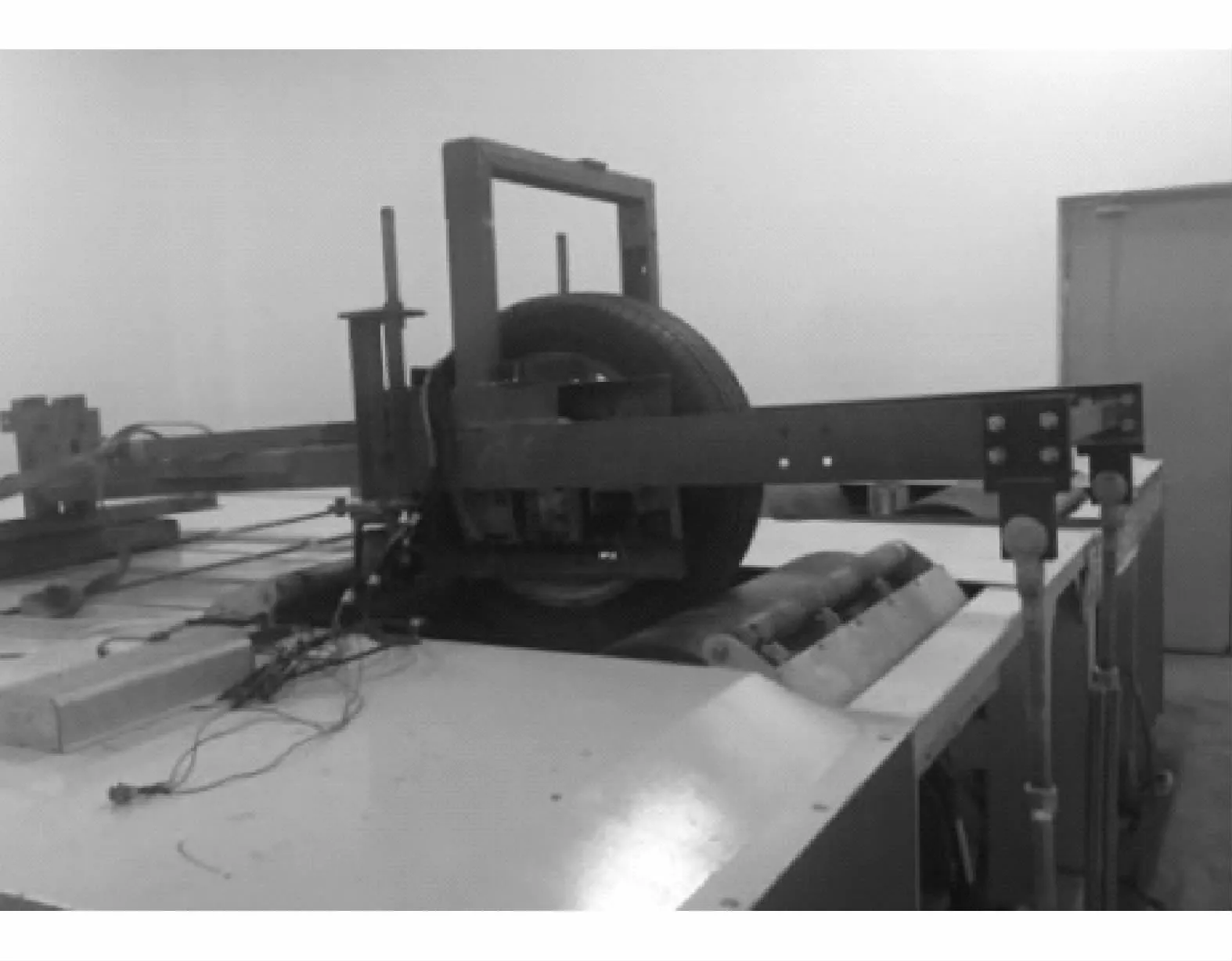

分析试验数据可得系统平均内摩擦阻滞转矩为12.44 N·m。然后进行单轮 试验台等效附着机理验证试验,如图8所示。

图8 单轮 试验台试验

试验条件与仿真工况一致,部分试验参数如表2所示。

表2 试验参数

目前针对路面峰值附着系数测试,主要采用光学/微波传感器、多传感器融合和基于车辆状态参数估计的方法。其中较常用的为Slip-slope方法,通过获取车辆纵向滑移率,拟合被测路面μ-s曲线,基于μ-s曲线在小滑移区(s≤0.05)线性度好的特性,通过曲线斜率值估算路面峰值附着系数[9-10]。文献[11]中基于Slip-slope曲线识别算法,结合归一化轮胎模型设计一种基于线性插值的峰值路面附着系数观测方法。文献[12]中针对轮胎 路面大滑移非线性区使用基于最小二乘法的μ-s模型,小滑移线性区使用Slip-slope法实现全工况路面附着系数模拟。本文中基于Slip-slope理论利用第三滚筒转速传感器及主滚筒转速转矩传感器采集主滚筒转速、转矩和第三滚筒转速,基于采集数据计算两种安置角试验条件下车轮纵向滑动率与轮胎所受纵向力情况,计算小滑动率线性区Slip-slope值并分别估算不同安置角条件下模拟路面峰值附着系数验证试验台等效附着机理。具体估算公式为

式中:k为对应安置角Slip-slope值;s为滑动率;Fdx为轮胎所受纵向力;Fdz为轮胎所受法向作用力;μ为模拟路面峰值附着系数;p为峰值附着系数与线性区最大附着系数的比例系数,一般取1.2~1.4;κ为线性区最大轮胎滑动率,此处取值0.05;kc为针对所设计试验台整车与单轮试验间的换算修正系数,由试验台整车试验确定[12]。

进行试验台整车试验确定换算修正系数kc,在安置角最大试验条件下进行整车试验,关闭试验车辆ABS开关,保证足够制动强度并确保轮胎抱死,进行多次试验并通过制动时间及制动初速度确定此安置角条件下等效峰值附着系数,对试验数据分析可得等效路面峰值附着系数为0.617,可确定试验台整车与单轮试验间的换算修正系数kc,整车试验如图9所示。

图9 整车试验

分别测试单轮在两种安置角条件下转动时所受纵向力和滑动率情况并计算Slip-slope值,选取轮速20 km/h进行测试,对试验数据进行分析处理,结果如图10和图11所示。

图10 两种试验条件滚筒转矩对比

图11 两种试验条件Slip-slope值对比

基于Slip-slope方法估算峰值附着系数验证等效附着机理,对两种安置角条件下单轮在小滑动区等速转动条件下的Slip-slope值进行对比,并根据式(14)估算路面峰值附着系数,试验结果对比如表3所示。

表3 试验结果

分析试验数据可知,试验结果与仿真结果基本一致,误差最大为4.2%,小于5%。证明所设计试验台能够通过改变安置角实现不同峰值附着系数模拟,完成变附着系数试验工况检测。

5 结论

(1)设计一种双转鼓惯性试验台,基于CAN/PCI总线建立机电一体化分布式测控系统,实现汽车控制系统(ABS,ASR等)样机开发试验和在用车性能检测。

(2)通过建立制动过程单轮 试验台系统动力学方程,对双转鼓可变安置角模拟路面峰值附着系数的等效附着机理进行理论分析,得到了可变安置角与等效峰值附着系数的匹配关系。

(3)基于 Matlab/Simulink建立了单轮 试验台系统仿真模型,对试验台可调安置角范围内模拟路面峰值附着系数进行了仿真分析。

(4)完成单轮验证试验,获取μ-s曲线线性区滑动率值及轮胎纵向受力情况并基于滑移斜率方法估算模拟路面峰值附着系数。

研究结果表明,通过改变轮胎与滚筒间安置角能够实现不同路面峰值附着系数模拟,验证了双转鼓可变安置角的等效附着机理。