基于双霍尔传感器的汽车车窗防夹控制方法研究

2019-05-07王东生冯少婵崔书超

王东生,冯少婵,崔书超,姜 浙

(北京汽车研究总院,北京 101300)

防夹技术主要应用在车窗、天窗、尾门等开闭系统中,目前的防夹技术主要包含双霍尔防夹技术、纹波防夹技术、电容防夹技术,所有防夹技术的难点就是如何准确判断防夹状态。霍尔传感器技术可以检测电机的转速变化以及车窗的行程,与检测电机电流的方式相比,这种方式不仅可以实现相同的功能,而且更加直观、数学模型的构建更方便、算法简单以及具有自学习等功能。根据市场应用现状,霍尔传感器应用技术目前是车窗防夹控制技术的主流。

1 霍尔防夹原理

半导体薄片置于磁感应强度为B的磁场中,磁场方向垂直于薄片。当有电流I流过薄片时,在垂直于电流和磁场的方向上将产生电动势eh,这种现象称为霍尔效应,该电动势称为霍尔电势,上述半导体薄片称为霍尔元件。

霍尔传感器是基于霍尔元件的电子器件,本方案采用3对磁极,S极、N极相互交替,间隔60°,当转子旋转时,S极、N极交替作用在A、B两个霍尔传感器,霍尔元件发送脉冲。霍尔结构如图1所示。

两个霍尔传感器相位差90°,通过4∶1的伞齿轮测速机构驱动计数器轴端磁盘旋转,磁盘转动一周,转子转动1/4周,因为设置3对磁极,每个霍尔定子旋转一周会产生3个脉冲,双霍尔结构,定子旋转一周会产生6个脉冲。这样执行机构中心轴转动1周会产生6×4=24脉冲。圆柱磁盘每转1圈是3×4=12个波形翻转,故执行机构输出1圈则产生48个状态翻转,也就是输出中心轴每旋转7.5°,脉冲状态翻转1次,单片机计数1次所以单片机输出的位置分辨率为7.5°。脉冲时序如图2所示。

图1 霍尔结构

图2 脉冲时序

由于上述改变和方向有关,因此MCU能够通过波形判定方向,当执行机构在A发生跳变,如果A、B电平相同,则为逆时针转向,反之为顺时针旋转;在B发生跳变的霍尔传感器A、B的信号,如A、B电平相反则为逆时针转向,如A、B信号电平相同,则为顺时针转向。

2 CAN总线技术的应用

CAN通信方案,4个防夹门模块采用CAN通信,通信速率100 ms。

根据防夹功能通信矩阵,主驾驶侧门窗防夹模块报文如表1~4所示。

表1 主驾驶侧门窗防夹模块报文

3 防夹车窗控制系统硬件

本文设计4个防夹模块分别集成到4个门模块中,每个模块采集本侧车门上的各个开关,驱动门上相应的负载,并具有防夹功能。

左前开关组通过硬线将升降命令传输给左前防夹模块,并通过CAN将其它3门升降命令传输给本地防夹模块。

其它3门按键通过硬线将升降命令发送给本地防夹模块,防夹模块之间采用总线通信。防夹模块控制本地玻璃升降电机工作。本地防夹模块通过硬线传输LED信号给本地按键开关控制本地开关。

分布式控制,并集成到门控制器中,配置灵活、成本低,单个模块损坏不影响其它车门工作,4门经简单设置后 可互换使用。防夹系统如图3所示。

表2 副驾驶侧门窗防夹模块报文

表3 左后侧门窗防夹模块报文

表4 右后侧门窗防夹模块报文

图3 防夹系统

4 软件设计

控制器上电启动时,从E2PROM中读取初始数据,检测电源电压,当电压值平稳后,读取E2PROM中存储的车窗位置,然后读取按键输入,如果有升降车窗操作,就设置对应的开关信号来驱动芯片中的继电器T1、T2、T3、T4。如果车窗向上运动,计时器开始计时,霍尔传感器脉冲信号加计数,延时50 ms后,检测电流值是否过流,在车窗上升过程中如果检测到了过流信号,即车窗电机的电流值大于电流阈值,而车窗位置又处于防夹启动区域,则判定车窗遇堵,控制器就输出方向开关信号,通过继电器T1、T2、T3、T4驱动电机反转1 s后停止,防夹操作完成。不论电机升降运动,控制器都会通过计数程序记录霍尔传感器的脉冲信号数,据此可判断车窗的相对位置,并在需要时把该位置信息写入E2PROM。软件设计流程如图4所示。

5 仿真验证

在simulink中建立了系统仿真模型,要求该模型能够实现在没有夹物时控制电机转速的平稳运行、在防夹区转速低于或等于设定阀值时控制电机反转、在防夹区转速大于设定阀值时控制电机平稳运行。本方案中的永磁无刷直流电机转速采用双闭环控制方案,转速由自适应模糊PID控制器调节,能够提高系统的稳定性与响应速度。模糊PID设计如下。

1)选取输入为偏差e以及系统的偏差变化率ec,输出为常规PID的3个参数的调整量kp、ki、kd,如图5所示。

2)确定离散域、模糊子集和隶属度函数,如图6所示。

如图5选择e和ec的论域范围为[-5 5], kp、ki、kd的离散论域为 [-1 1],模糊子集为 [NB,NM,NS,ZO,PS,PM,PB],隶属度函数为三角形函数。

3)模糊控制规则如图7所示。

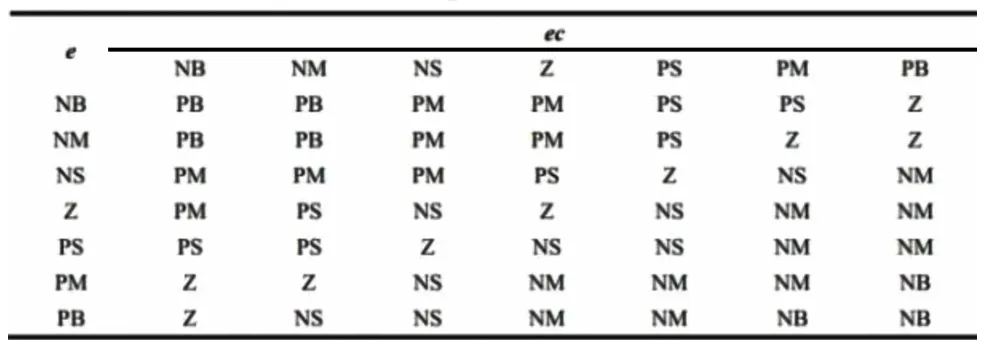

kp、ki、kd模糊规则,如表5~7所示。

根据实验结果反复调整量化因子和比例因子,以便获取做好的控制效果。最终得到系统的模糊PID仿真模型,如图8所示。

图4 软件设计流程

图5 选取kp、ki、kd

图6 确定离散域

图7 建立模糊控制规则

表5 △kp的模糊规则表

表6 △ki的模糊规则表

通过simulink对模糊算法进行仿真,对比温度电压补偿法和模糊算法两种方式的效果,模糊算法防夹仿真如图9所示。

表7 △kd的模糊规则表

图8 模糊模型

图9 模糊算法防夹仿真

纵轴为转速,横轴为时间轴,检测到防夹反转的两种算法的对比,黑色为现有算法,红色为模糊控制检测算法。从实际仿真测试效果看,无论是相应时间还是抗干扰能力,现有算法检测都更优秀。