灯泡贯流式机组转轮室裂纹原因分析与处理

2019-05-06柳超,方仲超

柳 超, 方 仲 超

(宝珠寺水力发电厂,四川 广元 628003)

1 概 况

紫兰坝水电站位于四川省广元市境内的白龙江干流上,是嘉陵江支流——白龙江干流梯级开发规划中的最后一级。电站安装3台单机容量34 MW的灯泡贯流式机组,总装机容量102 MW,年发电量4.41亿kWh。电站水轮机型号为GZ(836)-WP-535,由东方电机有限公司生产,机组额定转速136.4 r/min,额定水头15.4 m。

该转轮室由上、下两瓣组成,通过法兰上下连接,转轮室母材为普通碳钢Q235,喉部过渡段为不锈钢1Cr18Ni9Ti。转轮室内部最小直径为5 350 mm,转轮室长度为2 582 mm,总重量为26 t。转轮室上游侧通过法兰螺栓与外配水环连接,下游侧嵌入补偿节内,转轮室加强结构由3条环筋板和3条立筋板焊接而成,对整个转轮室进行箍式结构加固,环筋板和立筋板厚度分别为25 mm和30 mm,转轮室本体母材钢板厚度为40 mm。转轮桨叶与转轮室的设计间隙3.5~3.9 mm。

2 机组问题

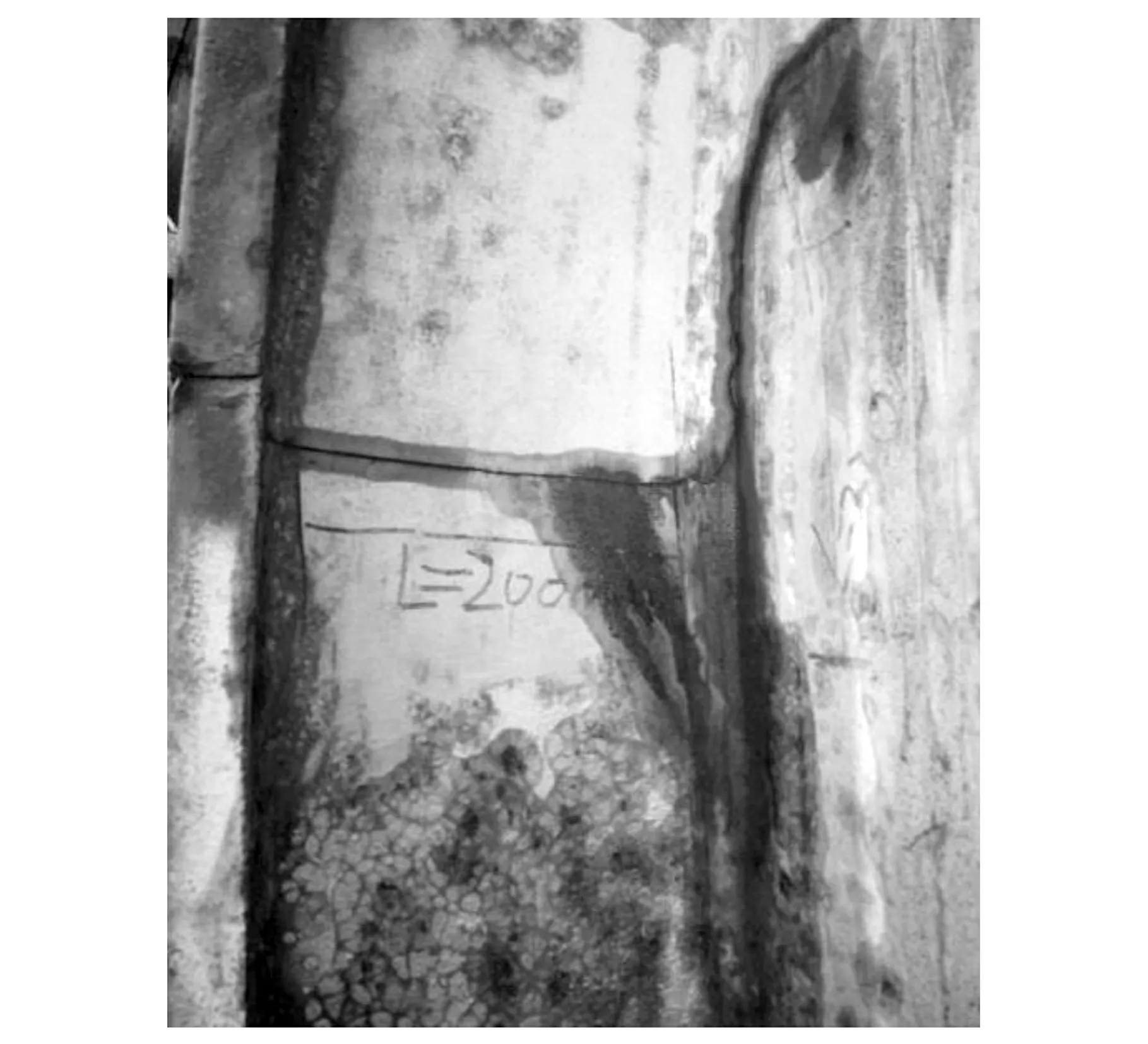

紫兰坝电站3台机组于2006年全部投产使用,2016~2017年间,由于3台机组转轮室出现严重气蚀,均对其进行返厂处理。2018年12月,检修人员发现1F机组转轮室有漏水现象,随即停机对转轮室进行检查发现,1F机组转轮室右岸加强环筋板连着立筋板发生1处断裂,裂口长度均为200 mm;筋板断裂致使转轮室本体母材也发生贯穿性裂缝,裂缝长度为400 mm,导致转轮室内部流道内的水从裂缝中流出,造成转轮室漏水发生,其中图1为转轮室产生裂纹现场PT探伤显示的裂纹实例图。

图1 转轮室产生裂纹部位及长度

3 原因分析

3.1 转轮室结构设计原因

紫兰坝电站贯流式机组水轮机转轮室由于结构的特殊性,其上端侧通过法兰与外配水环固定相连,下端侧嵌入补偿节内,但又与补偿节之间存在一定间隙,用以安装伸缩节密封条,其结构类似悬臂梁式布置。那么,在机组运行中,由于机组振动,离上端固定支撑点越远其振幅越大,对转轮室破坏就越大。因此,对贯流式机组来说,转轮室结构对强度要求很高,强度过低,转轮室极易产生裂纹。

同时,在重量方面,紫兰坝电站水轮机转轮室总重量为26 t,转轮室内部最小直径为5 350 mm,转轮室长度为2 582 mm,比其他电站同类型同尺寸的灯泡贯流式机组转轮室重量要轻许多,主要原因是紫兰坝电站转轮室40 mm的厚度比其他机组薄。而且,也有转轮室内部过流面流线设计欠缺、运行工况较差等因素,使机组转轮室内部过流面极易产生气蚀,造成转轮室本体厚度减薄,影响转轮室的强度,产生裂纹。

3.2 转轮室材质原因

紫兰坝电站水轮机转轮室母材和加固筋板为普通碳钢Q235材质,喉部过渡段为不锈钢1Cr18Ni9Ti材质,为异种钢材焊接结构。整个转轮室是通过焊接方式将普通碳钢和不锈钢拼接起来,两种钢材的成分和组织结构不同,其机械性能和物理性能差异也很大,将其焊接在一起会出现可焊性差、难以融合、焊接残余应力难以释放、焊接接头发韧性低、焊接质量较差、而有夹杂气孔等问题,故而造成转轮室不锈钢母材与筋板之间的焊缝开裂。

3.3 机组振动原因

机组在运行过程中,由于卡门漩涡、狭缝射流、尾水管压力脉动、导叶桨叶协联关系不正确等因素造成水力振动,是造成机组转轮室产生裂纹的重要因素之一。通过查找紫兰坝电站1F机组转轮室之前振动数据,发现在水平方向振动最大值为282.1 μm,垂直方向振动最大值为2 183.7 μm,其数值远远大于紫兰坝电站转轮室振动不大于85 μm的设计要求;同时,用分贝仪测定转轮室处机组振动噪音值为100.3 dB,也大于不超过85 dB的设计要求,严重超标。

3.4 转轮室筋板切割、打孔以及焊接,降低转轮室筋板的强度

由2016年1F机组转轮室气蚀返厂处理检修记录得知:2016年,在对1F机组转轮室回装时为保证转轮室与轮叶间隙的合格,对转轮室进行调整,重新钻定位销孔。在钻定位销孔时,由于转轮室环筋板限制,钻定位销孔所使用的磁座钻不能安装到位,随即对转轮室环筋板切割出一个80 mm×230 mm的方形缺口(共切割6处),保证了磁座钻安装到位。定位销孔绞钻完成后,6个切割下来的钢板被焊回原位置,由于在焊接切割板时没有对切割面进行磨光处理留下不平整的切割沟槽,焊材也没有加工坡口,同时焊接工艺也存在很大问题,只采取了一面焊接,导致焊缝存在裂纹、夹渣、未焊透、未熔合等严重的缺陷,使转轮室筋板的强度大为降低。在机组振动的作用下,致使加固筋板焊接处的焊接缺陷逐步放大,最终显现出焊缝开裂,一直沿着切割沟槽继续扩展至加固筋板本体,使加固环筋板和立筋板受到严重影响,最后裂纹一直延伸至转轮室本体,造成转轮室本体贯穿性开裂,给机组安全运行带来很大的隐患。

4 裂纹处理

根据产生裂纹的原因分析结果,1F机组转轮室裂纹使用现场焊接方式进行处理,严格按照施工方案及工艺执行,处理过程包括:

(1)进一步确认裂纹的长度、深度等参数,为裂纹的完全处理奠定基础;

(2)对转轮室本体焊接裂纹和筋板焊接裂纹进行处理;

(3)焊接之后对焊缝磨平、探伤确认。

4.1 焊前探伤确认

分别用超声波检测(UT)和渗透检测(PT)分别对转轮室加固筋板、转轮室本体裂缝位置进行检测,探明裂缝的走向、具体长度、终点位置,并予以标注。同时,对其它5处被切割过的环形筋板位置也进行探伤,发现其它5处被切割过的环形筋板焊缝均存在裂纹、夹渣、未熔合等各种焊接缺陷。

4.2 裂纹处理

转轮室本体和加固筋板均有裂纹出现,需要分别对转轮室本体和加固筋板进行焊接处理,待转轮室本体焊接处理检测合格后,再将转轮室与筋板焊接为一体。按工艺要求:贯穿性裂纹清理,须用碳弧气刨清理一面至2/3深度并形成焊接坡口,再打磨坡口表面,按工艺要求并预热后封焊至1/2-2/3板厚度。之后,进行背面清根,清根后目测缺陷是否完全清除(如判断不准可进行PT探伤确认)。由于转轮室本体厚度为40 mm,厚度较厚且为贯穿性裂纹,按照焊接工艺需要从内外两侧分别对转轮室本体裂纹进行处理。

4.2.1 焊前准备

4.2.1.1 焊接工具准备

直流电焊机(630 A)1台、碳弧气泡机1台、焊条保温桶1套、手持式启动砂轮机1把、氧乙炔火焰加热设备1套、远红外测温枪1套、焊条烘干箱1台、焊接材料(φ3.2 mm、φ4.0 mm AWS E309L焊条;φ3.2 mm、φ4.0 mm AWS E7015焊条)、打渣器1套等。

4.2.1.2 裂纹处理准备

将裂纹周围100 mm范围内的油漆、铁锈、油污、氧化层等打磨干净,漏出金属表面;根据探伤标明的裂纹两端点位置,在裂纹两端点的延长线10~20 mm处进行钻孔处理,防止在用碳弧气刨刨开裂纹和焊接过程中裂纹继续扩散延伸;碳弧气刨和焊接时,应对焊缝及相邻区域500 mm区域进行保护,防止飞溅;按要求用焊条烘干箱对焊条进行烘烤。

4.2.2 焊接工艺规范

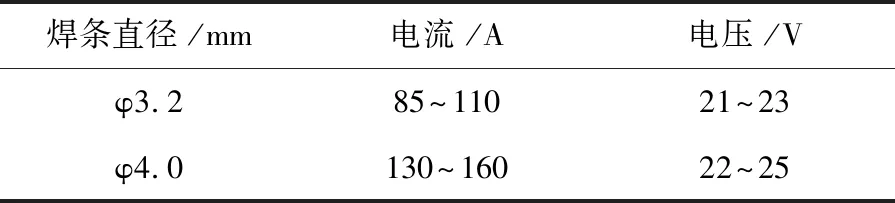

焊接电流、电压的选择与焊条直径关系见表1。

表1 焊接材料与焊接电流参数

焊前预热,用火焰加热法对待焊区域及附近50 mm范围内预热,温度≥80 ℃。

4.2.3 转轮室本体裂纹处理

用碳弧气刨刨开转轮室内侧裂纹,刨开深度约为转轮室本体厚度的2/3(约25~30 mm),刨开宽度至容易施焊的位置。用手持式风动砂轮机清理打磨,除去焊口内氧化皮、铁削等有损焊接质量的杂质,检测刨开面有无无裂纹,检查坡口是否符合要求。

焊前,还需用火焰对转轮室内部待焊区域及附近50 mm范围内进行预热,温度为80 ℃。焊接时,采用手工电弧焊进行多层、多道焊接。除打底层和盖面层以外,对其余各层焊肉进行充分锤击以消除焊接应力。为了尽可能减少焊接缺陷的出现,焊接使用的焊条要按要求在烘烤箱内进行烘烤,并放在保温桶内避免受潮。

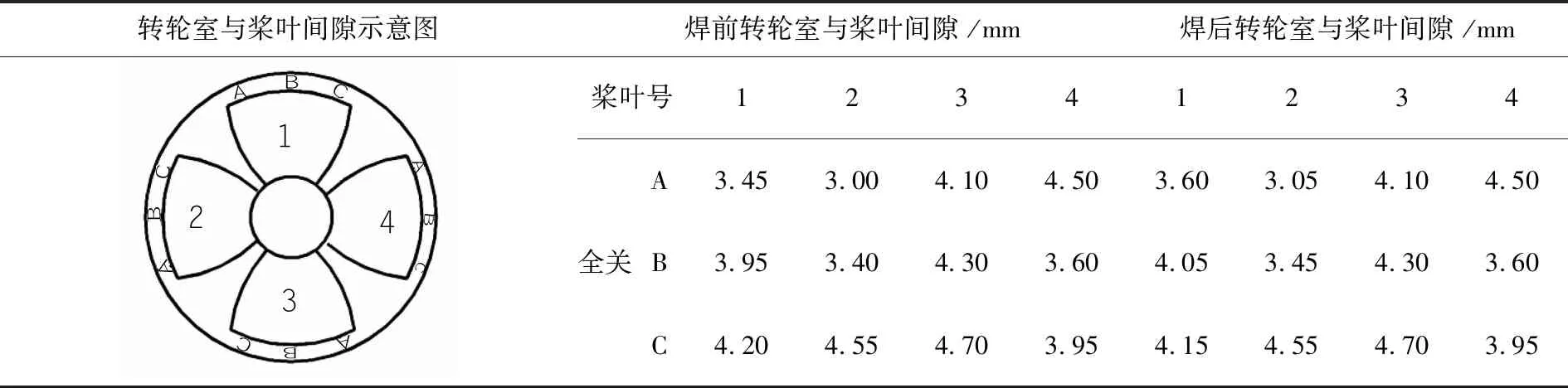

转轮室内侧裂纹焊接完毕,用碳弧气刨刨开转轮室外侧裂纹,深度至裂纹全部刨除,且至内部焊肉漏出为止。裂纹刨除后,用手持式风动砂轮机清理打磨,除去焊口内氧化皮、铁削等。然后,对刨开位置及周围进行PT探伤处理,检测是否还有残留隐藏的裂纹未被刨除。探伤后进行焊接处理,焊接方法与转轮室内侧焊接相同。焊接过程随时监测转轮室与桨叶间隙,表2为焊接前后转轮室与桨叶间隙测量值。根据测量数据分析,仅离焊接位置较近的1、2号桨叶(见图2)与转轮室间间隙有微小变化,最大变化值为0.15 mm,3、4号桨叶与转轮室间间隙没变化。

表2 焊接前、后转轮室与桨叶间隙测量值

转轮室本体裂纹处理完毕,对焊缝进行打磨处理,保证表面粗糙度达到图纸设计要求,然后对转轮室本体修复区域按ASME标准进行100%PT探伤和100%UT探伤检测,结果显示转轮室本体裂纹完全修复。

4.2.4 环筋板和立筋板断裂位置处理

环筋板和立筋板厚度分别为25 mm和30 mm,板材较厚且为贯穿性裂纹,亦采用双面刨开焊接的方法。焊接方法与转轮室本体裂纹处理方法相同。

4.2.5 筋板与转轮室裂纹焊接处理

筋板为普通碳钢Q235材质,筋板与转轮室连接位置为转轮室过渡段不锈钢1Cr18Ni9Ti材质,严格按照异种钢材焊接工艺要求,将筋板与转轮室焊接。焊接方法同转轮室本体裂纹处理(图2)。

图2 转轮室裂纹焊接处理后

4.2.6 沟槽和缺口的切割面磨平处理

将其它5处回焊但存在焊接缺陷的位置重新刨开,对切割位置进行打磨处理,将原来切割存在沟槽和缺口的切割面磨平处理,避免在尖锐和沟槽处出现焊接应力集中等焊接缺陷。施焊时采取双面焊接方法,保证焊接质量,增强了转轮室加固筋板的强度。

4.3 焊接后检测

焊接完成后对焊缝表面进行打磨,保证表面粗糙度达到图纸要求后进行探伤检查。首先对修复区域进行外观检查(目检)合格后,再对修复区域按ASME标准进行100%PT探伤和100%UT探伤,探伤结果显示转轮室本体及加固筋板裂纹已消除,焊缝检测无焊接缺陷。

4.4 处理效果

1F机组转轮室裂纹经过处理后,在各种工况下运行时,转轮室本体及加固筋板无裂纹产生,各焊缝均无开裂,运行状况良好。

5 结 语

转轮室是灯泡贯流式机组重要的过流部件,是转轮进行能量转换的重要场所。机组运行过程中由于过流造成的卡门涡带、狭缝射流、压力脉动等不利因素,贯流式机组转轮室容易出现汽蚀与裂纹等质量缺陷。从紫兰坝电站1F机组转轮室裂纹的产生得到启示,在机组转轮室裂纹处理过程中,后续工作中要重点要加强转轮室各方面状况的监视和检查,及时了解和掌握转轮室的各项参数、指标,让转轮室时刻处于安全稳定状态。同时,针对紫兰坝电站3台机组转轮室振动偏大问题,要及时开展专题研讨进行分析、试验,找准问题的根源,给出经济、可行的解决方案,以提早解决转轮室振动偏大的问题,保证机组的安全稳定运行。紫兰坝电站1F机组转轮室裂纹成功的处理方法,为解决其他机组发生类似问题提供了借鉴和参考。