猴子岩水轮发电机组碳刷温度异常分析及处理

2019-05-06陈伟林,秦知了,钟斌

陈 伟 林, 秦 知 了, 钟 斌

(国电大渡河检修安装有限公司,四川 乐山 614900)

1 概 述

猴子岩水电站位于四川省甘孜藏族自治州康定县境内,是大渡河干流水电规划调整推荐22级开发方案的第9个梯级电站,上游为丹巴水电站,下游为长河坝水电站。猴子岩水电站总装机容量1 700 MW(425 MW×4)。

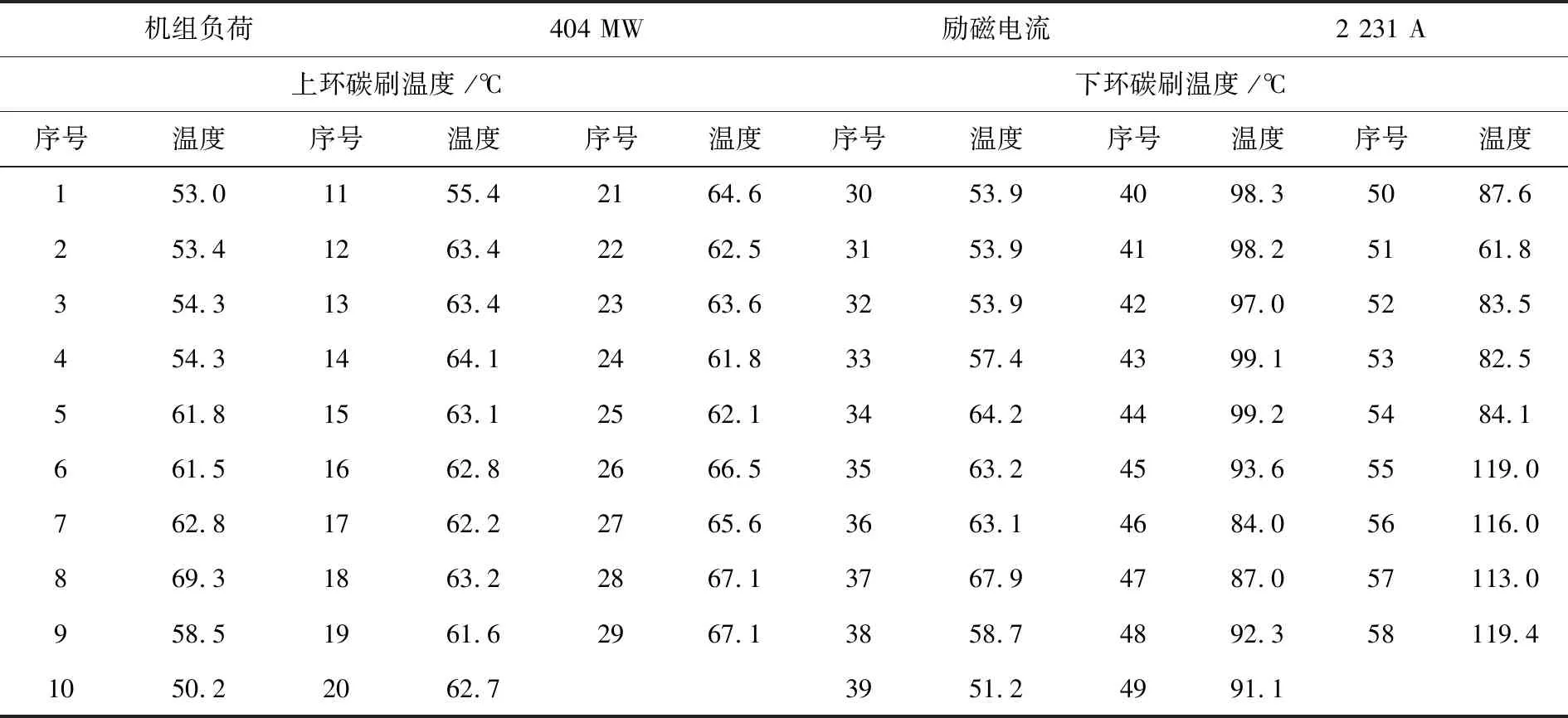

该站4号机组自2017年1月投运以来,碳刷温度水平良好,2018年7月1日,运行人员在对机组例行巡回检查过程中发现部分碳刷温度骤升,部分达到了110 ℃。2018年7月2日,检修人员利用红外成像仪对该机组所有碳刷温度进行了测试,温度记录见表1。

2 问题分析

2.1 技术数据及参数

型号TYPE:SF425-48/13500

额定功率P:425 MW

额定容量S:472.22 MW

额定电压Ug:18 kV

额定电流Ig:15 146.5 A

额定励磁电压Ufn:371 V

额定励磁电流Ifn:2 980 A

空载励磁电压Ufo:146 V

空载励磁电流Ifo:1 666 A

2.2 现象分析

一般情况机组碳刷温度升高有以下5个方面的原因:

(1)碳刷质量不高,满足不了通过电流的要求;

(2)碳刷安装工艺不佳,致使运行过程中碳刷与滑环接触不好,接触面温度升高,碳刷和集电环温度均有升高[1];

(3)集电环表面不平整,同时造成碳刷接触面研磨不平整,接触不好使温度升高;

(4)无碳粉收集装置,或者碳粉收集装置效果差,研磨下来的碳粉附着,致使接触面清洁度低使温度升高;

(5)集电环、碳刷运行环境中油雾严重,油雾与碳粉形成油污使接触不好造成温度升高,通常还会伴随碳刷打火现象[2]。

2.3 数据分析

从2018年7月2日的数据看,当时机组负荷404W M,2 231 A,接近满负荷,励磁电流较高,通过碳刷温度对比反应了2个突出现象:

(1)碳刷温度区间较大,碳刷最低温度53 ℃,最高温度119.4 ℃;

(2)处于集电环下环的碳刷温度整体较上环的碳刷温度高,下环碳刷温度平均值为82.56 ℃,上环碳刷温度平均值为61.44 ℃,平均值的的差值在21.22 ℃。

鉴于此,将多次测试的数据对比分析,依旧呈以上现象,同时也发现温度差值随着负荷的增加愈加明显,在励磁电流达到1 800 A后出现碳刷温度超过100 ℃的情况,因而判定温度变化呈现以上的规律性。

2.4 原因排除

从现象分析中,结合现场情况,能够初步排除2.2第(4)、(5)两点,该机组上导密封良好,运行过程中不存在油雾,碳粉收集装置运行情况良好,碳粉堆积现象较弱,并没有形成油污。

表1 4号机组碳刷温记录(2018年7月2日)

与该站其他机组相同负荷下对比,也基本能够排除碳刷质量问题,因为其他机组同样在高负荷下运行时未出现碳刷温度骤升的情况。

结合数据分析,不难看出,温度较高的碳刷主要出现在下环,且下环碳刷温度整体较上环碳刷温度高,问题集中在下环,下环碳刷安装问题、集电环问题的可能性极大,这给处理问题提供了一些理论依据。

3 问题处理

3.1 初步判断

根据以上情况,检修人员建议适当降低该机组负荷运行,以确保碳刷不持续保持在高温水平,保障设备安全运行,择机对机组停运检查处理。

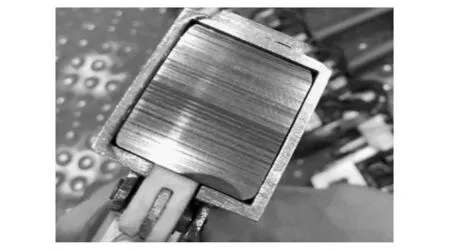

2018年7月7日,该站申请了4号机组停止运行,检修人员对所有58只碳刷全部拆卸,逐一对比检查发现,1~29号碳刷(上环)碳刷接触面光滑平整,30~58号(下环)碳刷局部有横向沟槽(如图2),现象进一步指向问题主要集中在下环。

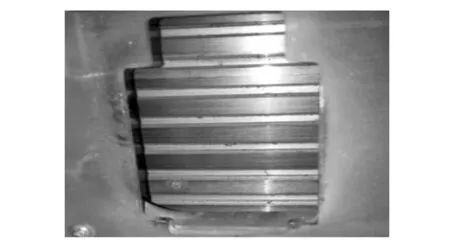

进一步对上下集电环进行了检查,对比发现,上集电环光滑平整,氧化膜色泽光亮,下集电环表面粗糙,色泽暗淡,氧化膜已严重破坏甚至局部不存在氧化膜(如图1)。

通过逐一对比检查,发现集电环下环接触面存在局部高点,运行过程中,集电环转动,高点碳刷划过形成沟槽,碳刷接触面不平整,不平整的碳刷与集电环接触不良好,机组负荷上升,励磁电流增加,接触面发热明显,碳刷温度骤升。

图1 表面不平整的集电环

图2 接触面有沟槽的碳刷

3.2 处理过程

随后分两个方面做了处理:

(1)将沟槽严重的碳刷用细砂纸进行了打磨处理,确保接触面光滑平整,更换了磨损严重的的碳刷,消除碳刷带来的影响;

(2)机组保持空载运行,转速调整至额定转速的17%,用天然油石对下集电环接触面进行打磨,打磨初期,能够听见规律撞击声,也进一步反应出下集电环接触面存在局部高点的问题,随着打磨进行,声音逐渐消失。打磨1 h左右,检查下集电环接触面光滑平整,回装所有碳刷,集电环部分整体清洁后机组投入运行。

3.3 处理结果

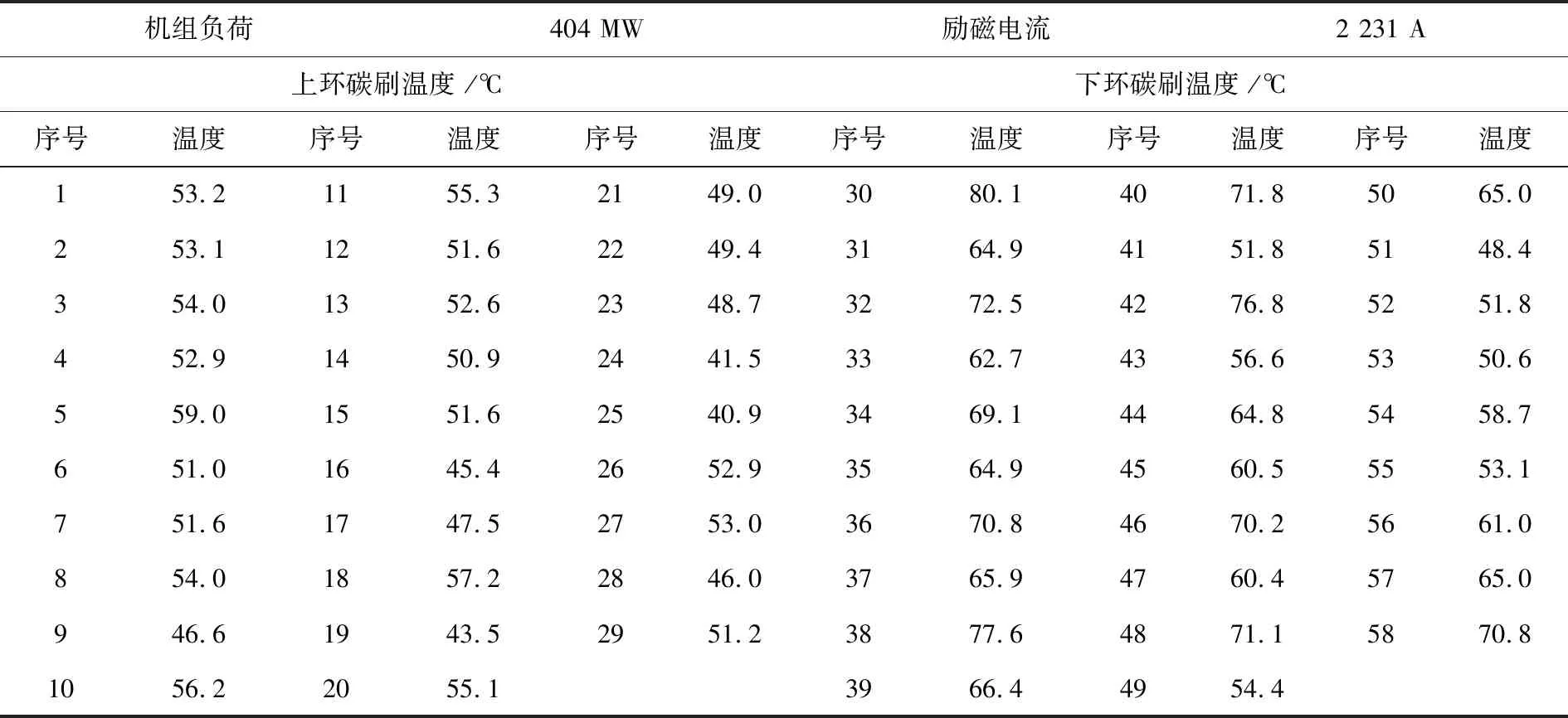

根据处理前的情况,温度骤升问题主要出现在负荷时,为了检验处理效果,2018年7月11日,将负荷调整至420 MW,用红外成像仪测温,数据如表2。

表2 4号机组碳刷温记录(2018年7月11日)

从2018年7月11日的数据看,前期测得温度较高的碳刷温度下降明显,温度骤升问题基本得到了解决,而且上环与下环碳刷整体温度差异不大,之后多次在机组近于满负荷时该机组碳刷温度进行测试,也未见温度骤升情况,随着机组运行,集电环对碳刷进一步研磨,接触面日趋平整光滑,形成色泽光亮的氧化膜,整体温度保持在良好范围,上环、下环碳刷温度差异逐渐减小,问题得到了根本解决。

4 建 议

碳刷温度骤升,对碳刷及集电环的破环明显,特别是对接触面的氧化膜破坏,而氧化膜对接触面的保护极为重要,氧化膜的存在也是接触面良好的一个重要标志,氧化膜破坏后,持续大电流情况下温度会进一步上升,温度、接触面、氧化膜三者之间关系密切,相辅相成,温度升高得不到有效控制,会造成严重后果,如碳刷打火、滑环烧毁、转子接地、机组非停等情况,造成重大经济损失。因此,特提出以下建议:

(1)一旦发现碳刷温度骤升情况应立即采取相应措施,降低机组负荷并实时监控,若温度持续不降或者过高,应立即停止机组运行,避免造成事故。

(2)综合分析判断,从机组负荷、励磁电流大小,结合温度趋势进行初步判断,充分分析外部环境,排除外部干扰,进一步分析设备本身问题,从而锁定故障原因,分析处理问题要先易后难,充分考虑问题处理的风险性和经济性。

(3)建立设备数据系统,将每次测温数据以及其他相关数据记录在同一套系统中,发现问题及时调取资料对比分析,利用大数据,快速判断[3]。

(4)开阔思路,充分利用智慧检修理论成果体系,应用新手段监测温度,利用红外成像仪等外部设备实时性差,可以考虑在碳刷本体或者碳刷周围建立实时温度监测系统以确保随时监控到碳刷温度[4]。

5 结 论

通过处理前后设备运行情况对比分析,该发电机组碳刷温度异常问题已得到有效解决,充分证实了集电环及碳刷之间的相辅相成的关系,集电环异常会引起碳刷异常,碳刷异常会引起集电环异常,造成局部碳刷温度异常,破坏集电环表面氧化膜,使运行环境进一步恶化,碳刷温度异常更加明显。

要从根本解决碳刷温度异常问题,应从3个方面出发。一是提升集电环加工精度,目前从技术上提高精度并不困难,主要在工艺流程实施的过程中要严格把关。二是改进碳刷材料,在满足导电要求的前提下,试验研究新材料的碳刷硬度及耐磨程度。三是收集各类机组运行中碳刷温度情况及相应的碳刷压紧力,找到合适的刷握恒力卷簧力度,让碳刷与集电环之间的压力始终保持在最佳值。