煤矿安全风险预控管理体系与煤矿岗位标准作业流程融合研究

2019-05-05王盛铭

王盛铭

(中国煤炭工业协会咨询中心,北京 100013)

我国作为一个煤炭大国,其生产规模、从业人数、矿井数量均居世界之最。受煤层赋存条件、装备技术水平、从业人员素质、管理等因素影响,煤矿安全事故时有发生,煤炭行业一直是我国的高危行业之一。据统计[1],2004—2015年,全国煤矿共发生死亡事故20731起,死亡34729人,煤矿安全形势依然严峻。因此,如何系统性降低煤矿安全风险,提高煤矿安全生产管理水平,一直是我国煤炭管理部门和煤炭企业的重任。

2005年,国家煤矿安全监察局和神华集团共同立项研究了煤矿安全风险预控管理体系。该体系结合国内外先进安全管理理念和方法,系统研究了煤矿事故致因理论以及煤矿安全风险预控管理体系的原则、架构、元素组成和运行模式等,是一套能够实现煤矿本质安全的新方法。在经过全国数百家煤矿近5年的实践应用,该体系更趋完善,其科学性和有效性得到了验证。2011年,基于该体系编制形成的《煤矿安全风险预控管理体系规范》(AQ/T 1093—2011)正式发布,为我国煤矿安全生产管理提供了有力支撑[2]。

2013年,神华集团和中国煤炭工业协会咨询中心联合开展了煤矿岗位标准作业流程研究,将流程管理理念引入到煤矿岗位作业中,形成以ARIS为数据平台,涵盖井工、露天、洗选三大专业共计1668项标准作业流程的体系[3]。该体系一经推广,便得到了行业的广泛认可,2014年基于该体系形成的《煤矿岗位标准作业流程编制方法》已报送至相关部门。2016年,神华集团联合中国煤炭工业协会咨询中心再次对该体系进行了增补和修订,形成的新版煤矿岗位标准作业流程共计2819项。该体系能够提高员工工作效率,有效消除作业风险,显著提升了煤矿的安全生产管理水平,是煤矿安全管理的又一利器。

自两套体系在煤矿生产、管理中应用以来,很大程度上提高了煤矿安全生产管理水平。由于两套体系各有侧重,煤矿安全风险预控管理体系以危险源的识别和不安全行为控制为核心,而岗位标准作业流程则重点解决作业的标准化和效率问题,两套体系内容较为独立,并且由于岗位标准作业流程提出的时间相对较短,对其理解和应用还不够深入,导致了在实际应用过程中出现“两张皮”的现象,部分员工甚至认为两套体系不仅没有起到互补的作用,反而成为负担。因此,如何将两套体系有机融合,相互借鉴,实现安全高效生产是煤矿管理面临的一大难题。针对以上问题,对两套体系的特点和内涵进行深入分析和对比,揭示了两套体系的关系,提出了两套体系的融合方法,为两套体系的改进提供了一定的参考。

1 两大体系的内涵和特点

1.1 煤矿安全风险预控管理体系

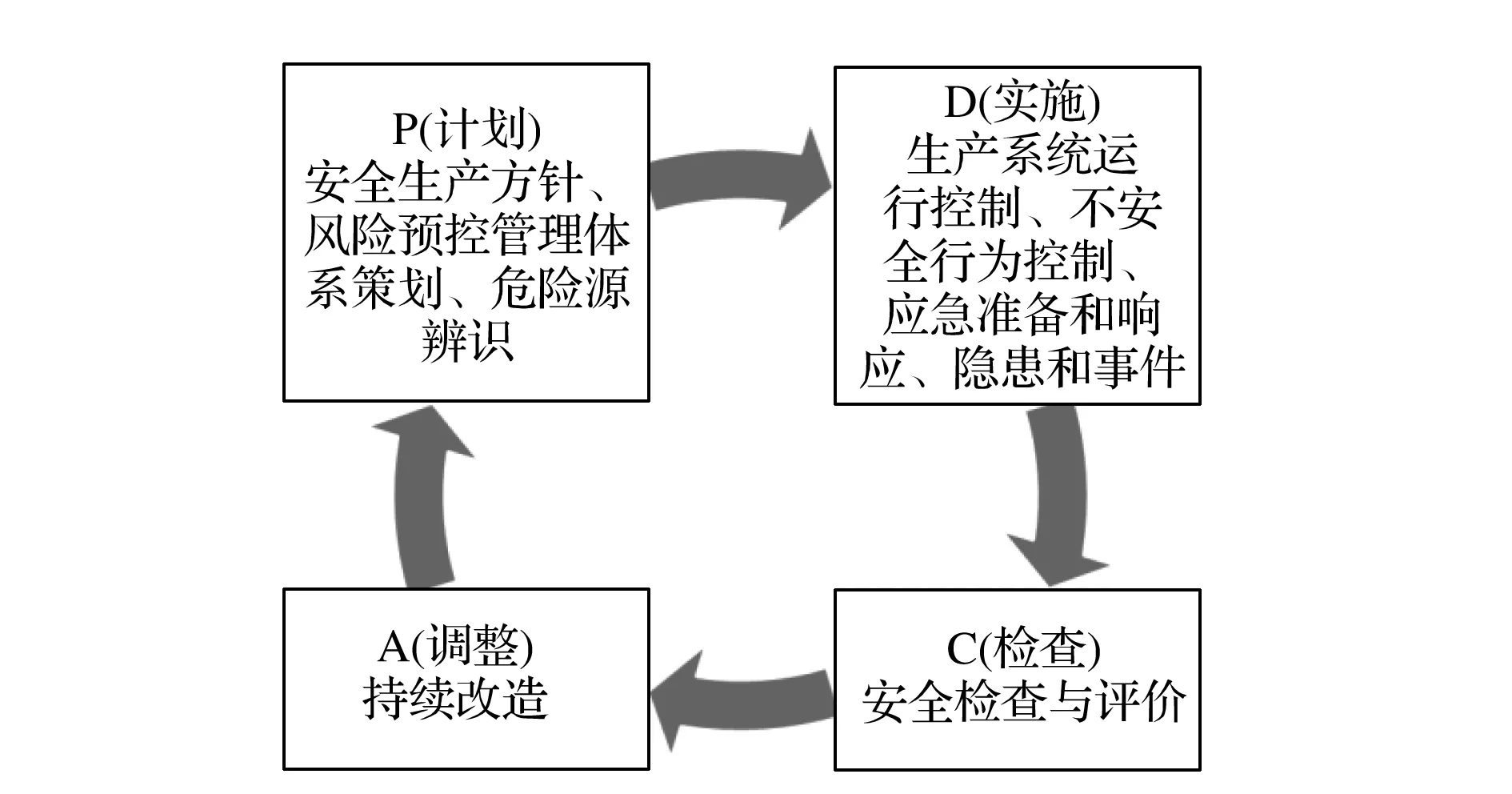

煤矿风险预控体系主要内容可以概括为“一个流程,两个理论,五个部分”。“一个流程”即风险预控管理流程,是风险预控管理体系的运行步骤,如图1所示。“两个理论”即海因里希法则和内外因事故理论,是风险预控体系的理论基础。“五个部分”即风险辨识与管理、人员不安全行为控制、生产系统控制、综合要素管理、预控保障机制,是风险预控体系的核心内容。

图1 风险险预控管理流程图

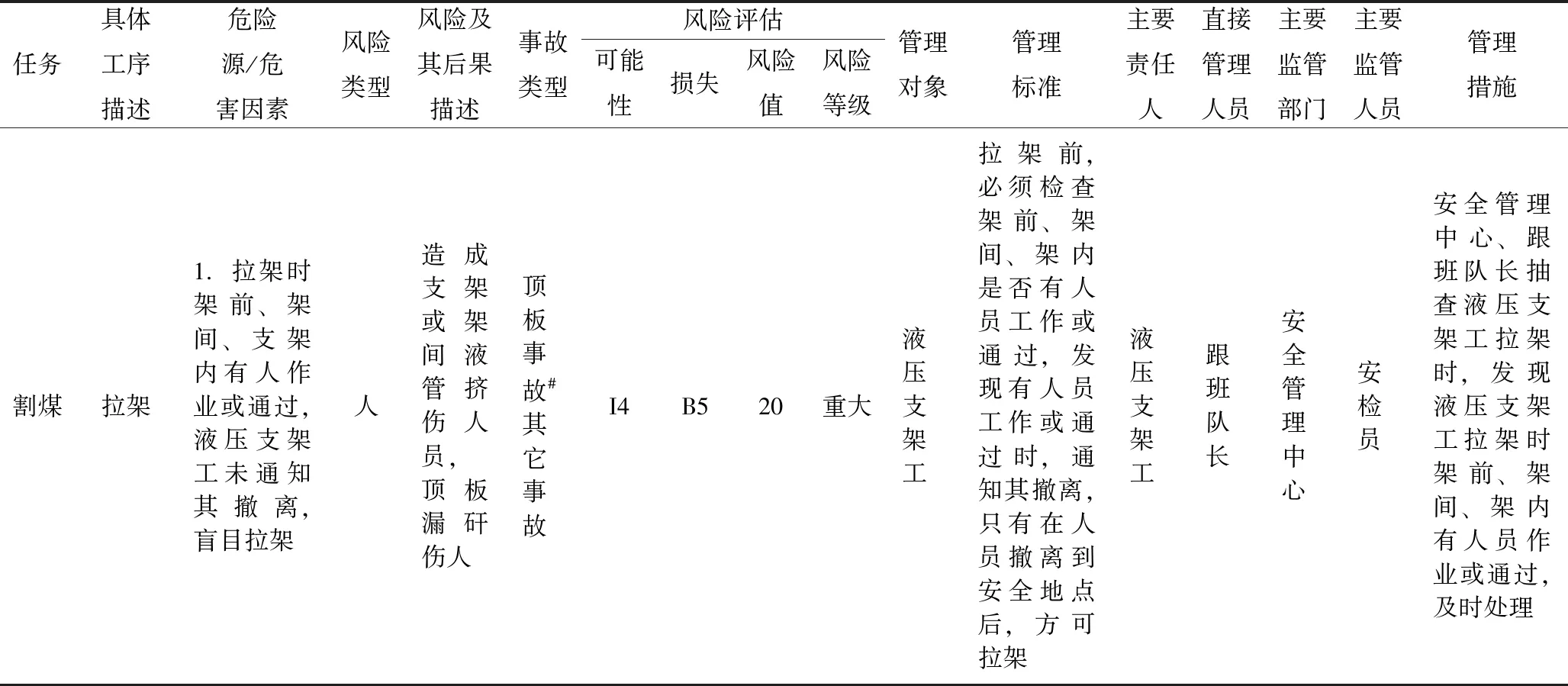

有关风险预控管理体系各部分的详细内容以及具体的实施方法近些年研究成果相对较多[4-8],本文不再赘述。风险管理样表见表1。

表1 风险管理表样例

1.2 煤矿岗位标准作业流程

岗位作业流程是根据煤矿多年生产实践经验,将某一作业的标准操作步骤和要求以统一的格式描述出来,以指导和规范日常工作。其核心是运用流程的管理理念,规范员工的作业行为,实现安全高效生产,其定位在一线作业层级。岗位作业流程主要文件包括流程图和作业工单。流程图是将作业的主要步骤用特定的逻辑符号和箭头连接,用以表示具体作业的主要内容、先后顺序、作业人员等相关信息。典型的煤矿岗位标准作业流程图如图2所示,流程表单见表2。

图2 超前支护标准作业流程图

表2 超前支护标准作业工单

2 煤矿安全风险预控管理体系和煤矿岗位标准作业流程的关系

分析煤矿安全风险预控管理体系和煤矿岗位标准作业流程之间的关系是两大体系融合的基础,二者的区别和联系主要表现在以下几个方面:

2.1 目的一致,都遵循PDCA循环

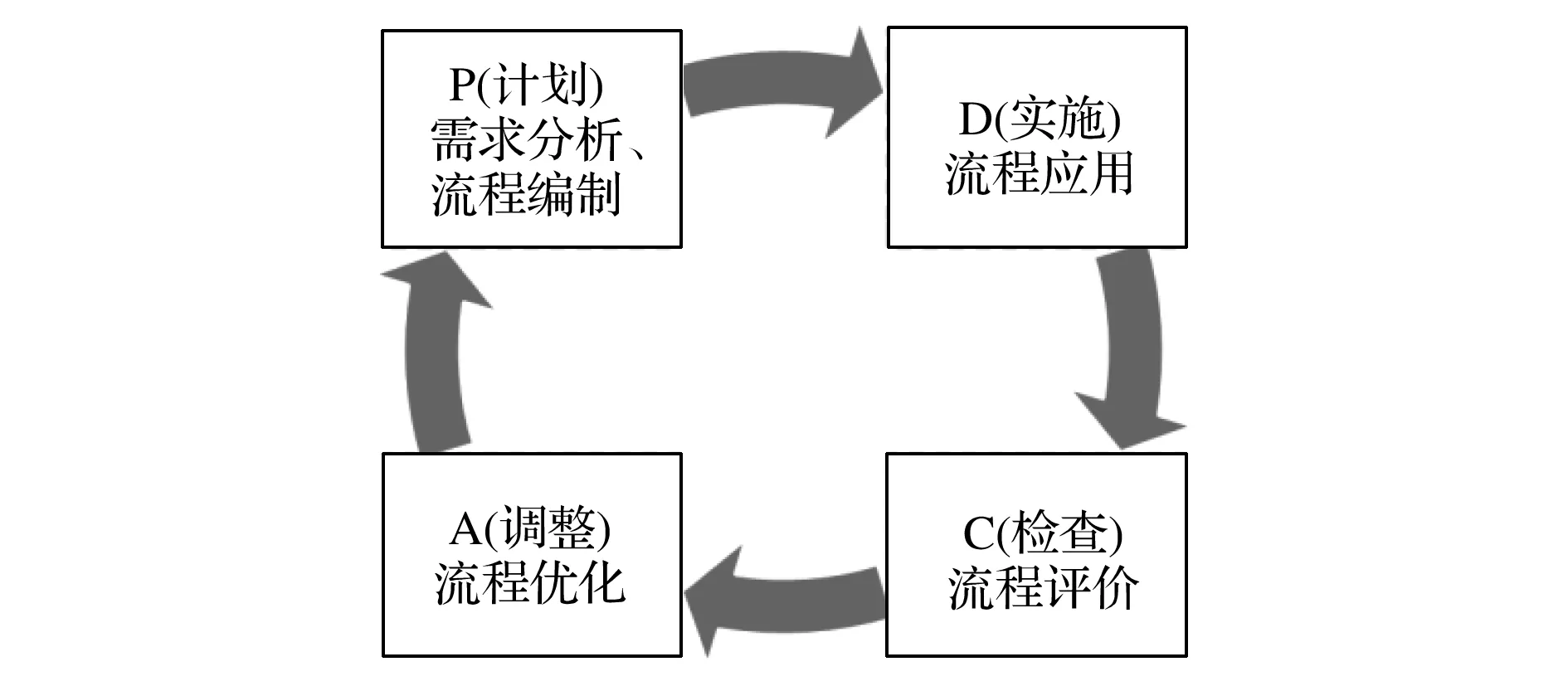

煤矿安全风险预控管理体系是通过对生产过程中的风险提前进行识别和评价,并采区针对性的管理措施达到风险预控、安全生产的目的。煤矿岗位标准作业流程则是通过制定高质量、高效率、高安全性的最优标准化作业程序,实现煤矿的高效安全生产。因此,二者的目的都是保证煤矿的安全生产,都能提高煤矿的安全生产管理水平。从二者的运营模式看,都遵循PDCA循环,如图3和图4所示。

图3 风险预控管理体系PDCA循环示意图

图4 煤矿岗位标准作业流程PDCA循环示意图

由图3和图4可知,不论是风险预控管理体系还是煤矿岗位标准作业流程,都遵循PDCA循环,都是一个动态变化的过程,两大体系实施的目的都是为了提高煤矿的安全生产管理水平。

2.2 流程定位、层次、管理对象和要求不同

由风险预控管理体系的构成元素可知,整个体系将包含作业安全控制在内所有与安全生产相关要素的一个有机整体,侧重各个层级的安全管理。涉及煤矿生产中人、机、环、管各方面、各层级的管理内容,核心是风险的识别和消除,相较于煤矿岗位标准作业流程具有更强的整体性和系统性。煤矿岗位标准作业流程定位作业层级的基础执行,一般不涉及管理层级的内容,以作业为核心,相较于风险预控管理体系具有更强的应用性。从煤矿岗位标准作业流程的编制来看,对具体岗位的操作和经验要求较高,而对使用者并无特殊要求,由于岗位标准作业流程来源于生产实践,一般具有一定工作经验的使用者都能很快掌握和使用。

2.3 二者相辅相成

由以上分析可知,岗位标准作业流程是实现风险预控管理体系落地的有效抓手,为安全检查提供了有效途径,实现了煤矿安全的由“被动管理”向“主动管理”过渡。由于煤矿岗位标准作业流程提供了规范、标准、安全的作业程序,从根本上消除了人的不安全行为。与此同时,风险预控管理体系中大量的危险源辨识成果以及相应的安全管理措施为煤矿岗位标准作业流程提供了良好的借鉴,通过融合、吸收风险预控管理体系的成果,可以使煤矿岗位标准作业流程的内容进一步完整和细化,尤其是根据危险源有针对性的编制流程步骤、作业内容和作业标准等,将显著提高煤矿岗位标准作业流程的安全水平。因此,风险预控管理体系和煤矿岗位标准作业流程不仅不会相互矛盾,而且相辅相成,互为补充,共同促进煤矿安全生产水平的提升。

3 煤矿安全风险预控管理体系和煤矿岗位标准作业流程的融合方法

3.1 融合基础

煤矿岗位作业流程编制了煤矿、选煤厂标准作业流程,其内容基本覆盖了煤类、选煤厂主要生产岗位。为了加强作业过程中的风险管理,在流程表单中设计了安全提示的内容,重点针对作业过程中可能遇到的重大危险有害因素进行提示。同时,在流程管理系统中预留了与风险预控管理系统连接的接口。同时,两者内容上具有类似的部分,可以相互借鉴,将风险管理表单和流程工单进行对比,见表3。

表3 风险预控管理表单和流程工单对比情况

由表3可知,风险预控管理体系表单中的任务对应流程名称,通过两者的对应和匹配,可以精确找出某一作业流程涉及的风险;工序对应流程步骤,据此对应关系,可进一步将风险缩小至作业流程中的某一步骤;危险源和风险后果提示则对应安全提示;管理标准、管理措施、不安全行为对应流程中的作业标准,都是对某一具体措施的规定和要求。由于存在以上对应关系,为两大体系的融合奠定了良好的基础。

3.2 融合原则和融合内容

基于对两大体系的特点、关系的分析,提出两大体系的融合原则如下:

1)在各子分公司执行流程层面开展流程与风险管控体系融合。

2)由人的不安全行为导致的危险源应在流程作业内容和作业标准中避免和消除。

3)无法通过作业内容、作业标准消除的危险源应作为安全提示。

4)可能导致重大伤亡事故的不安全行为(曾发生过事故或重大等级以上危险源)也应作为安全提示(可重复强调)。融合内容主要包括作业内容、作业标准、安全提示三方面。

3.3 融合方法

根据以上分析,提出两大体系的融合方法如下:对流程作业表单内容进行改进,充分利用吸收风险预控管理体系现有成果,进一步完善流程的风险管控内容,实现流程与风险预控管理体系的有机融合。将原流程表单中的“安全提示”改为“危险源及后果”,填入风险预控管理体系中辨识风险等级重大及以上的危险源以及相应的风险后果。同时,若“作业内容”“作业标准”中缺少预防该危险源的措施,应按该危险源对应的管理标准进行补充。

4 应用实例

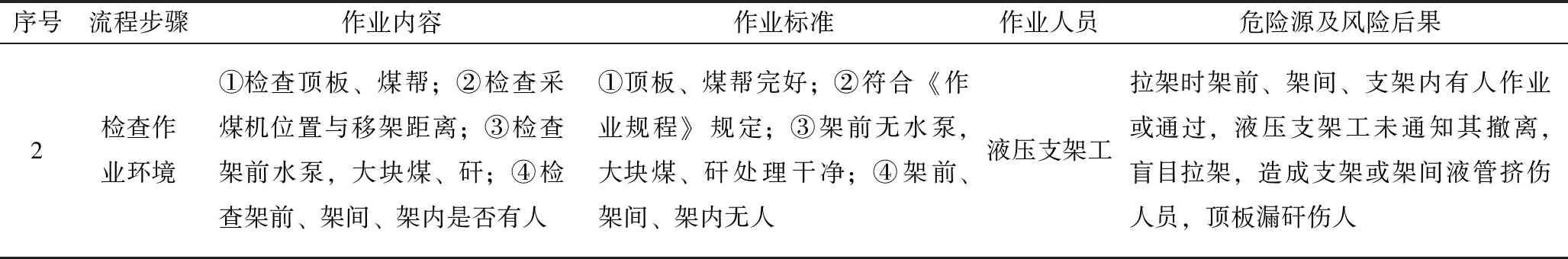

以液压支架拉架标准作业流程为例,原流程工单中的步骤2见表4,对应的风险管理表单见表5。

5 应用效果

液压支架拉架标准作业流程步骤2检查作业环境中,作业内容“④”为检查架前是否有人,作业标准“④”为架前无人,安全提示未填写,而危险源数据库中在拉架工序中辨识出的重大危险源为:拉架时架前、架间、支架内有人作业或通过,液压支架工未通知其撤离,盲目拉架。风险及其后果为:造成支架或架间液管挤伤人员,顶板漏矸伤人。管理标准为:拉架时架前、架间、支架内有人作业或通过,液压支架工未通知其撤离,盲目拉架中提出拉架前必须检查架前、架间、架内是否有人员工作或通过,发现有人员工作或通过时,通知其撤离,只有在人员撤离到安全地点后,方可拉架。则修订后液压支架拉架标准作业流程中作业内容“④”为:检查架前、架间、架内是否有人。作业标准“④”为:架前、架间、架内无人作业或通过。融合后的结果见表6。

表4 原液压支架拉架标准作业流程

表5 原液压支架拉架标准作业流程

表6 与风险预控体系融合后的液压支架拉架标准作业流程

6 结 语

煤矿风险预控管理体系与煤矿岗位标准作业流程都从不同层面促进了煤矿安全生产管理水平,二者相辅相成,煤矿岗位标准作业流程为煤矿安全风险管理体系提供了有效的实施手段。同时,二者之间也存在众多联系,可以进行有机融合。实现两大体系的融合必是企业未来发展的大势,将进一步提升煤矿企业的安全生产管理水平。