管路布置对制动蓄能器充液性能的影响

2019-05-05刘德宁

刘德宁

(中煤科工集团太原研究院,山西 太原 030006)

由于特殊的防爆要求,煤矿井下无轨辅助运输装备所用的制动器大多为湿式制动器,与其配套的制动系统为全液压制动系统[1]。制动系统是车辆最重要的组成部分,加之井下巷道狭窄、弯多且坡度较大,其性能的好坏直接影响着驾驶人员及井下作业人员的人身安全,因此制动系统的设计必须满足安全可靠的要求[2-4]。

部分无轨辅助运输车辆在使用过程中存在制动蓄能器充液频繁的现象,导致泵频繁工作,甚至会引起液压油高温,为确保制动系统的可靠性,对这些车辆的制动系统改进优化迫在眉睫。

1 全液压制动系统的工作原理

由于制动系统属于间歇性工作系统,其工作时间相对于停顿时间来说比较短,因此为节省液压系统的能耗,降低动力源的工作频率,在制动回路中都配置蓄能器,作为储能元件,当制动系统工作时,优先使用蓄能器的高压油液[5]。根据需要,在回路中加装充液阀,补充蓄能器中的油液。充液阀工作时,有一个上限压力和一个下限压力,当蓄能器中油液的压力降到一定程度,充液阀开始工作,动力源向蓄能器中充液,当蓄能器中的压力达到上限压力,充液阀关闭,实现动力源卸荷。

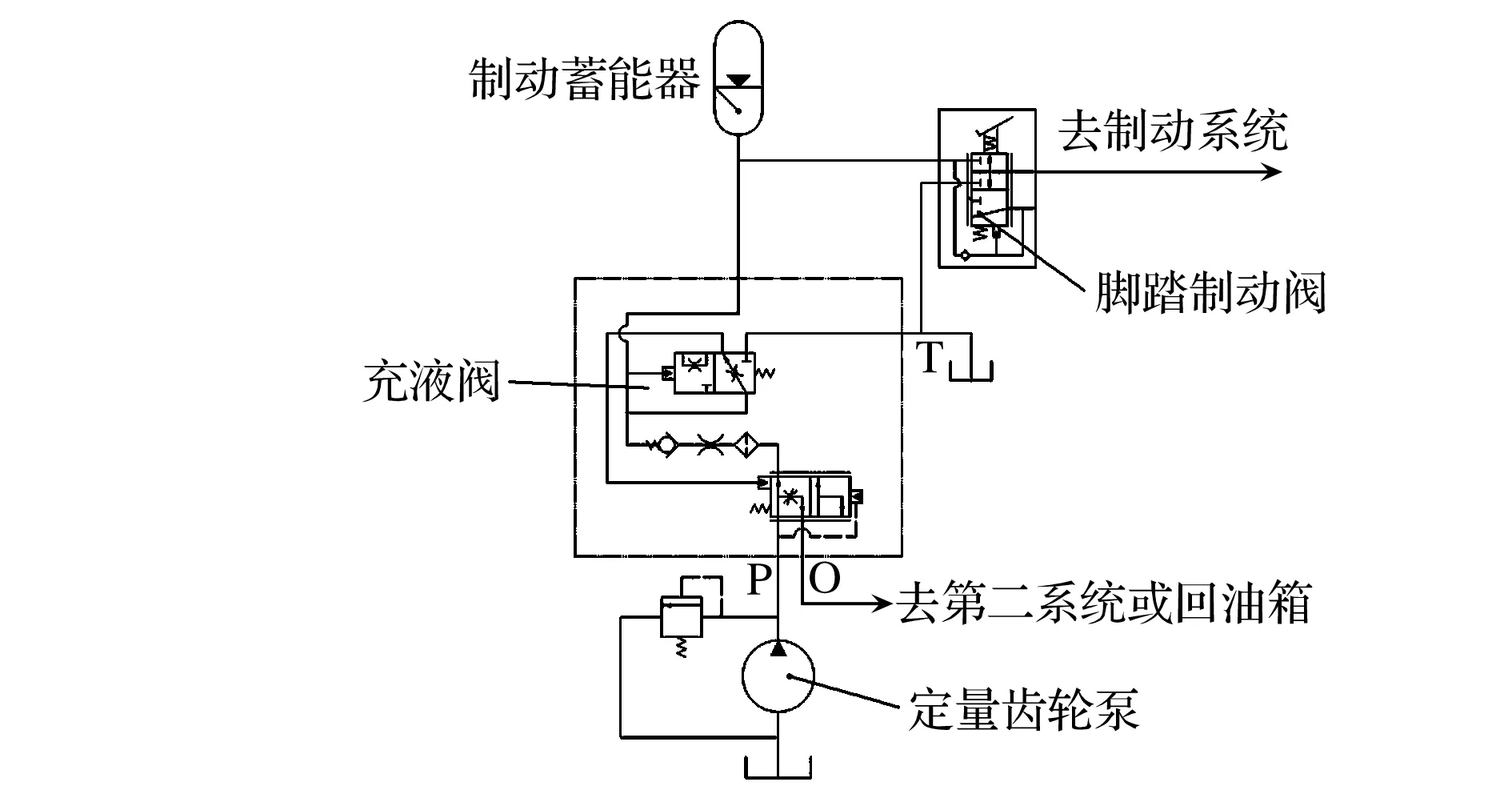

根据动力源的不同,全液压制动系统可以分为负荷传感泵制动系统、定量泵制动系统、恒压变量泵制动系统。以某采用定量泵作为动力源存在频繁充液问题的矿用车辆为例,其工作原理如图1所示。

图1 定量泵全液压制动回路原理图

当蓄能器中的压力低于充液阀下限压力时,充液阀开启,去第二系统或回油箱的油液减少,优先蓄能器中补充油液,当压力达到上限压力时,充液阀关闭,泵的流量通过O口全部流向第二系统或油箱。

2 系统频繁充液原因分析

车辆的频繁充液表现为,不操作制动踏板时,蓄能器中的压力自动下降,下降到充液阀的下限压力后,泵开始工作,甚至5~10s就进行一次充液,导致泵频繁工作。设计选型蓄能器的容积时,通常要求蓄能器中的高压油要能满足5~6次制动过程,显然频繁充液达不到增加制动蓄能器降低泵工作频率的目的。经检查,蓄能器中的充氮压力满足设计要求。

为进一步了解蓄能器中压力变化情况,结合现场管路布置情况,利用AMESim仿真平台,通过平台中的机械库(Mechanical)、液压库HYD(Hydraulic Design)、液压元件库 HCD(Hydraulic Component Design)及信号库(Signal Control and Observers)建立定量泵充液系统的仿真模型[6-9]。制动蓄能器充液系统的HCD模型如图2所示。

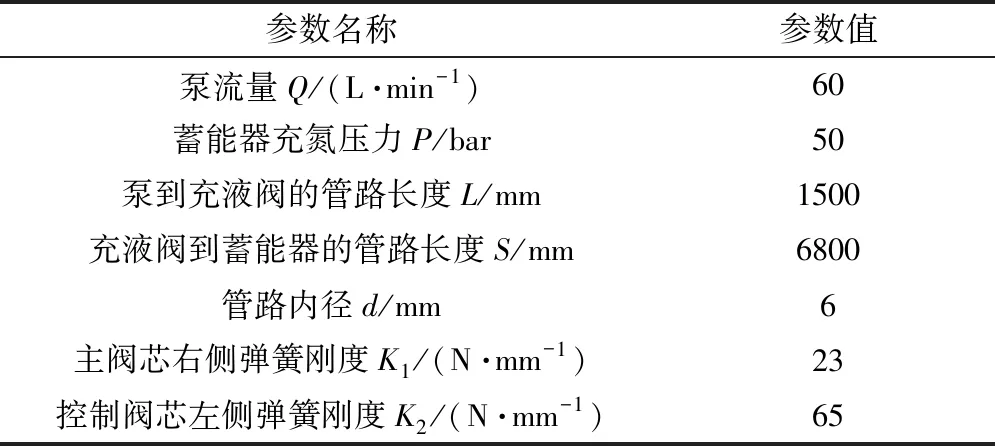

充液过程仿真的主要参数见表1,充液阀出口压力和蓄能器进口压力变化的仿真曲线如图3所示。

表1 充液过程仿真的主要参数

图3 充液阀出口压力仿真曲线

从图3中可以看出,充液阀从A点开始工作,此时出口压力值为5MPa,与蓄能器的充氮压力大小相符。线段AB代表整个充液过程,当到达B点后,充液阀的出口压力为14.35MPa,而充液阀的上限压力理论值为14.1MPa,厂家给定的上下限压力设计偏差为0.5MPa,仿真的值在合理的偏差范围内。充液完成后,充液阀关闭,此时的压力值没有稳定,而是回落到C点,压力值约为12.1MPa,而该压力值接近于充液阀的下限压力11.5MPa,C点以后由于存在系统泄露,因此压力值是逐渐减小的。当充液阀的出口达到上限压力时,蓄能器的进口压力到达B’点,压力值为12.5MPa左右,充液阀关闭后,回落至和充液阀进口压力相同的位置。

通过以上分析可知,B点压力值和B’点压力值之间的差值为1.85MPa,二者分别属于一条管路的两个端点,说明充液过程中管路中存在较大的沿程压力损失。需对该段管路的布置进行优化。

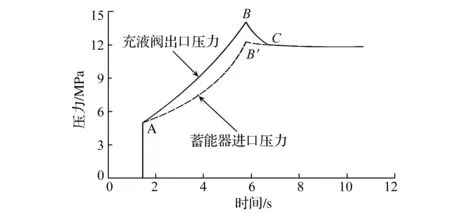

利用高性能高精度手持式测试仪HMG3000对充液阀出口的压力值进行测试。将压力传感器连接至充液阀的出口,观察充液过程中压力的变化情况如图4所示。

图4 充液过程中充液阀出口压力实际测试值

图4中时间轴上99.12s之前,完成了一次制动过程,即踩下制动踏板后松开。蓄能器中的高压油压力降到充液阀的下限压力,充液阀开始充液。从99.12s到103s完成了整个充液过程。可以看出上限压力值为14.1MPa左右。与厂家给出的理论值以及上面仿真结果相近。充液完成后,出口压力迅速回落至11.62MPa,趋势与仿真模型相类似。上述仿真模型中,最终充液阀出口压力值为12.1MPa,略高于试验数据11.62MPa。由于仿真模型中,只关注了管路长度导致的沿程压力损失,而忽略了充液阀至蓄能器连接管路中管路通径变化导致的局部压力损失,因此会有一定的误差。

综上仿真结果及实际测试结果,二者得出了一致的结论,充液过程中,管路长度引起了比较大的压力损失,蓄能器中的高压油压力不能达到充液阀的上限压力,二者的差值达2.5MPa左右,接近充液阀的下限压力。故而蓄能器中的高压油容量降低,系统稍有泄露或踩一次制动踏板,充液阀就开启,从而会有频繁充液的现象。

3 管路布置的优化

通过以上分析,充液阀频繁充液是由于充液过程中管路中的沿程压力损失太大,导致蓄能器中的实际压力达不到充液阀的上限压力,压力损失达2.5MPa,因此为解决频繁充液问题,需对充液阀出口至蓄能器的管路布置进行优化。

管路中的压力损失分为局部压力损失和沿程压力损失。局部压力损失是由于液体流速在某一局部受到扰动而变化所产生的损失,它是形状的函数[10,11]。因此为减少局部压力损失,应减少该段管路的管径变化。在管路连接处不宜使用变径接头。

管路中的沿程压力损失计算公式为:

式中,λ为沿程阻力系数;l为管道长度,m;dH为水力直径,m;ρ为流体的密度,kg/m3;ν为管道内的平均流速,m/s。

从上式中可以看出沿程压力损失与连接管路的长度成正比,与管路的水力直径即实际通流直径成反比。为降低压力损失,应尽可能的缩短管路长度或增加管路直径。

目前充液阀至蓄能器的连接管路长度为6800mm,水力直径为6mm。在管路长度不变的情况下将管路变粗,水力直径变为8mm,利用手持式测量仪监测充液阀出口压力的变化值,可得出以下变化曲线,如图5所示。

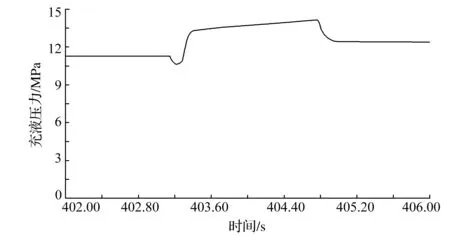

图5 管路直径加粗后充液压力变化曲线

从图5中可以看出,将管路加粗,充液完成后,蓄能器中的压力值为12.4MPa左右,与充液阀的上限压力之间的压差为1.7MPa,压差相比细管路,减小了0.8MPa。由于管路长度较长,且布置过程中需从机架缝隙中穿过,管路直径不能变得更粗,会影响连接。

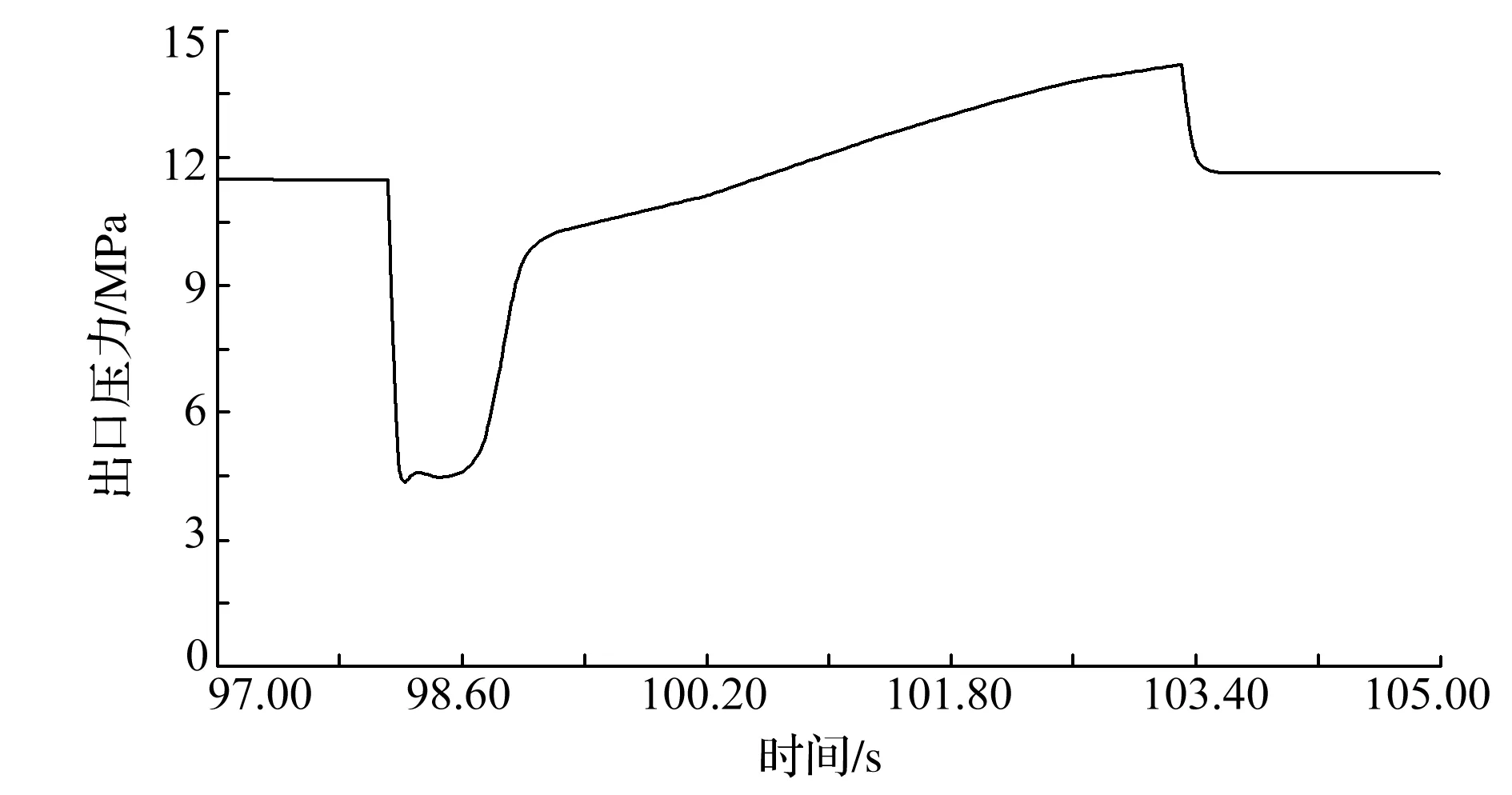

为进一步减小压差,有效提高充液完成后蓄能器中压力油的实际压力值,应尽可能缩短管路长度,将蓄能器布置在靠近充液阀的位置。现场优化后,可将蓄能器至充液阀出口之间的连接管路缩短至1000mm。通过仪器测试充液过程,充液阀出口的压力值变化曲线如图6所示。

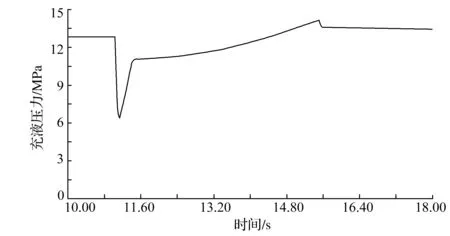

图6 管路长度缩短后充液压力变化曲线

从图6可以看出,充液完成后蓄能器中高压油的实际压力值为13.5MPa,与充液阀的上限压力之间的压差仅为0.6MPa,能很好的满足设计要求,蓄能器中的压力油容量能满足6次制动的需求。相比原先的管路布置,压差减小了将近2MPa。

4 结 语

本文介绍了全液压制动系统的工作原理,针对某采用定量泵驱动的全液压制动系统在应用过程中存在的充液频繁问题,利用AMESIM仿真平台,通过建立制动蓄能器充液系统的HCD模型,将充液阀出口压力和蓄能器进口压力进行了仿真,得出了二者之间压力损失达2.5MPa;同时利用HYDAC手持式测试仪,对充液阀的出口压力进行了实测,与仿真模型的压力变化趋势相同,压差相近,验证了仿真模型的正确性。通过对管路布置进行优化,缩短管路长度的同时,增加了管路直径,最终实现了充液完成后蓄能器中的油液压力与充液阀的上限压力接近,增加了高压油容量,解决了充液频繁问题。