复合材料帽型单筋板弯曲破坏数值分析

2019-05-05王力立林国伟李新祥宋贵宾

王力立,陈 宏,林国伟,李新祥,宋贵宾

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室, 西安 710065)

复合材料以其卓越的力学性能及减重优势在飞机结构中得到了广泛使用[1]。复合材料加筋壁板结构易于整体成型、承载效率高、连接件数量少[2],已被逐渐深入应用于飞机的机翼、机身等主承载构件中。其筋条形式常涵盖开剖面的T型、L型以及I型等构型,得益于复合材料整体成型工艺的进步,结构稳定性好,传递周向载荷效率高的闭剖面形式的帽型筋条已成为机身段等筒状结构部件的首选[3]。在飞机服役过程中,机身筒段帽型加筋壁板几乎一直承受弯曲载荷[4],相比其较强的轴向强度、刚度,弯曲性能较差,在弯曲载荷作用下,筋条与蒙皮间易出现脱粘失效,引起结构过早破坏,严重威胁飞行安全。

针对复合材料帽型加筋壁板的弯曲破坏,国内外学者已从试验及数值模拟等方面开展了研究。Bertolini等[5]通过复合材料帽型单筋板的纵向3点弯曲试验以及横向4点弯曲试验,研究了帽型加筋结构中蒙皮局部屈曲、整体屈曲时筋条与蒙皮的脱粘行为,结果表明帽型筋条的脱粘不只出现在自由边处,而是依结构参数和载荷情况变化,发生筋条内角处与蒙皮间的脱粘。孙晶晶等[6]通过复合材料帽型单筋板横向4点弯曲试验,详细分析了加载跨距对帽型筋条脱粘失效机理的影响,并通过对筋条脱粘的失效机理分析,提出一种能够有效预测复合材料帽型加筋结构损伤的方法。李吻等[4]为提高复合材料帽型加筋壁板的弯曲承载性能,制备了Z-pin增强帽型单加筋壁板试样并对其进行纵向3点弯曲试验,研究了Z-pin直径、体积分数以及增强区长度对帽型加筋壁板弯曲性能的影响。王伟等[7]通过复合材料帽型单筋板3点弯曲试验研究了离位增韧技术对结构承载性能的影响。

本文通过数值模拟的手段对复合材料帽型单筋板的纵向4点弯曲破坏展开分析,基于连续介质损伤力学(CDM)理论并结合Hashin强度准则[8],构建能够综合考虑纤维、基体失效的层合板逐渐失效模型,蒙皮和凸缘间胶层的损伤起始及扩展分别利用二次应力准则[9-10]和B-K准则[11]判定,研究了线接触、面接触两种加载方式对复合材料帽型单筋板弯曲破坏模式及破坏载荷的影响,探讨了复合材料帽型单筋板弯曲强度设计以及试验时需注意的细节。

1 分析对象参数

待分析的试样为由ZT7H/epoxy单向带逐层铺叠的平直加筋壁板结构,筋条为帽型,蒙皮与筋条在热压罐中120℃共固化成型,试样外形及关键尺寸如图1所示。其中蒙皮铺层方式:[45/-45/0/0/-45/90/45/90/45/90/-45/0/0/-45/45],筋条凸缘及腹板铺层方式:[45/-45/0/0/-45/90/45/90/45/90/-45/0/0/-45/45]。试样所用单向带材料基本力学性能参数值如表1,其固化后单层厚度0.2 mm。

图1 帽型单筋板外形及关键尺寸

E11/MPaE22/GPaG12/GPaμ12XT/MPa14610.46.450.282598XC/MPaYT/MPaYC/MPaS12/MPa1 57979.5257108

待分析的载荷工况为4点弯曲,加载方法参考ASTM D7264标准[12],加载及支持形式分为线接触和面接触两种,其中面接触的加载头宽度分为20 mm及40 mm两种,加载时筋条帽顶与凸缘同时受力,加载示意图如图2。

图2 帽型单筋板4点弯曲加载示意图

2 数值分析

2.1 有限元模型

依据试样结构参数及铺层方式利用商用有限元软件ABAQUS建立分析模型,如图3。蒙皮和筋条均采用S4R壳单元离散,网格尺寸为5 mm×5 mm,为避免刚度重叠,建模时对蒙皮、筋条凸缘厚度中心做几何偏置;利用Cohesive单元模拟蒙皮与筋条凸缘间的粘结面,假设其厚度0.01 mm,Cohesive单元上下两表面采用Tie技术分别与蒙皮及筋条凸缘连接。

在帽顶中心上端设置参考点RP1,并与筋条帽顶及凸缘加载点部位建立MPC约束,用以施加强迫位移,依加载跨距要求在蒙皮光面进行局部约束以提供支持,模型的边界条件设置如图4。

图3 复合材料帽型单筋板有限元模型

图4 模型边界条件设置

2.2 层合板渐进失效分析模型

基于连续介质损伤力学理论,以层合板中单层材料为对象建立二维渐进损伤模型。

含损伤复合材料单层板的本构关系:

(1)

式中Cd为含损伤材料刚度矩阵,G为Gibbs自由能密度函数,平面应力状态时如下式:

(2)

式中:Eij(i,j=1,2,3;i≠j)及G12、μ12均为复合材料单层板材料参数;σij(i,j=1,2)为材料应力;di(i=1,2,4)为材料不同损伤状态下对应的损伤变量,其中d1表示纤维拉伸、压缩损伤,d2表示基体拉伸、压缩损伤,d4表示基体剪切损伤。采用Linde[13]提出的指数型损伤演化法则对材料性能进行退化。

(3)

(4)

(5)

上述材料本构模型及失效判定均利用ABAQUS的二次开发功能,以UMAT子程序的形式实现,并嵌入有限元分析流程。

2.3 粘接面失效分析模型

利用粘聚区模型(CZM)模拟蒙皮与筋条凸缘间的粘接面在弯曲过程的损伤起始及演化。

使用双线性本构[9-10]描述Cohesive单元的力学响应,如图5所示,其中σ、δ分别表示粘接面的力与位移;σ0、δ0分别为粘接面的强度极限及相应的位移;δf为粘接面完全失效时的位移;K0表示粘接面初始刚度,(1-d)K0为粘接面含损伤刚度;Gc表示粘接面在失效过程中的能量释放率。

图5 双线性本构模型

使用交互式二次应力准则[9-10]作为损伤起始判据:

(6)

损伤演化使用基于能量释放率的B-K准则[11]进行判定:

(7)

式中GⅠC、GⅡC分别为粘接面的Ⅰ型、Ⅱ型断裂韧度;B-K参数η为试验拟合参数,参照文献[6]取1.45。与式(6)、式(7)相关的粘接面材料力学性能参数值见表2。

表2 粘接面材料力学性能参数值

3 计算结果

3.1 线接触加载

加载点RP1的载荷-位移曲线如图6所示,可见在-30.5 kN时复合材料帽型单筋板出现初始损伤,弯曲刚度略有降低,随着外载荷的不断提升,损伤累积并不断扩展,结构抗弯能力逐渐衰减,-53.2 kN后承载能力几乎不再提升,直至-57.1 kN时结构完全破坏。

帽型单筋板在破坏时的变形如图7。试样跨中的挠度约8 mm;帽顶与加载点接触的局部区域,沿加载方向出现约19.4 mm的位移,可见线接触加载会导致帽顶出现局部塌陷;支持点附近的筋条凸缘,沿加载反方向出现约2.8 mm的位移,显然该区域出现了较为严重的筋条与蒙皮间脱粘行为。

图6 线接触加载条件下RP1载荷-位移曲线

图7 线接触加载条件下试样破坏时变形

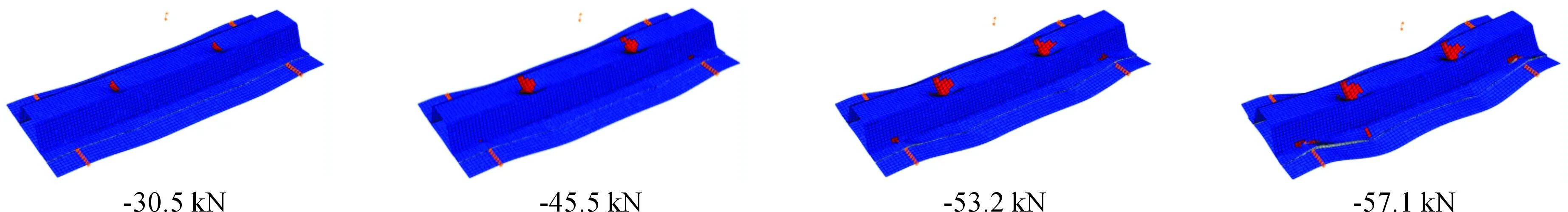

纤维的损伤演化如图8所示,在-30.5 kN时帽顶与加载点线接触区域表层中的纤维最先出现损伤,由于表层材料为45°铺层,故此时结构刚度略有变化,参见图6;随着载荷提升,在-45.5 kN时,帽顶中的0°层开始出现损伤,并引发掉载,结构刚度出现明显降低但仍可继续承载;0°层中的损伤继续扩展,直至-53.2 kN,损伤几乎遍布整个帽顶与加载点线接触区域;此后损伤不再扩展,直至-57.1 kN时结构整体失效。基体的损伤演化如图9所示,初始损伤同样出现在帽顶与加载点线接触区域的表层,随着载荷的不断提升,损伤以接触线为中心向两端不断扩展;在试样破坏前,筋条凸缘沿加载区、筋条腹板沿刚性支持区均出现损伤。蒙皮与筋条凸缘间粘接面的损伤演化如图10所示,-19.7 kN时即出现初始损伤,损伤以加载及支持区域基线为中心,沿试样纵向不断扩展;至试样破坏时,蒙皮与筋条凸缘近乎完全脱粘。

图8 线接触加载条件下纤维损伤演化

图9 线接触加载条件下基体损伤演化

图10 线接触加载条件下粘接面损伤演化

3.2 面接触加载

通过计算得到在两种不同宽度的面接触加载时,反映粘接面损伤演化的加载点RP1的载荷-位移曲线,如图11所示。接触面积的增加,可延缓初始损伤的发生,当接触面宽20 mm时,初始损伤载荷-30 kN,而接触面宽40 mm时,初始损伤载荷-38.2 kN,提升幅度约22%;同时也对破坏载荷有所影响,随着接触面积的增加,帽型单筋板破坏载荷由-63.8 kN提升至-71.3 kN,提升幅度约12%。

图11 线接触加载条件下粘接面损伤演化

单筋板在完全破坏时的变形如图12所示,接触面积的变化对结构失效时的变形影响很小。对于接触面宽20 mm的情形,试样跨中的挠度约10 mm,帽顶与加载点接触的局部区域,沿加载方向出现了约25.3 mm的位移,帽顶塌陷,支持点附近的筋条凸缘与蒙皮脱粘,沿加载反方向出现了约5.3 mm的位移;当接触面宽40 mm时,试样跨中的挠度约10 mm,帽顶与加载点接触的局部区域,沿加载方向出现了约24.5 mm的位移,帽顶塌陷,支持点附近的筋条凸缘与蒙皮脱粘,沿加载反方向出现了约5.1 mm的位移。可见有限范围内的接触面积增大无法完全避免加载时帽顶塌陷。

纤维的损伤演化如图13所示,对于两种宽度的面接触加载,帽顶的初始损伤均出现在与加载点的接触区,铺层角为45°的表层,但初始损伤并非同时出现,显然40 mm宽的接触面有利于延缓初始损伤;0°层起始损伤时机也有不同,较宽的接触面积使得0°层起始损伤载荷由-47.1 kN提升至-56.5 kN,提升幅度约17%,可见一定范围内的接触面积增加,有效减缓了加载区帽顶附近的应力集中,这应是引发的结构破坏载荷提升的直接原因;基体的损伤演化如图14所示,初始损伤同样出现在帽顶与加载点接触区域的表层,只是损伤起始时机不同,随着载荷的不断提升,损伤沿接触区不断扩展;在试样破坏前,筋条腹板沿刚性支持区均出现损伤。蒙皮与筋条凸缘间粘接面的损伤演化如图15所示,加载面宽度的变化对粘接面的初始损伤载荷影响不大,随着加载的持续进行,损伤以加载及支持区域为中心,沿试样纵向不断扩展,至试样破坏时,蒙皮与筋条凸缘近乎完全脱粘。

图12 面接触加载条件下单筋板试样破坏时变形

图13 面接触加载条件下纤维损伤演化

图14 面接触加载条件下基体损伤演化

图15 面接触加载条件下粘接面损伤演化

3.3 讨论

线接触及面接触加载的计算结果见表3。可见对于本文中的复合材料帽型单筋板,利用面接触加载可获得更高的破坏载荷以及更大的弯曲挠度,有利于结构强度的充分挖掘;加载点与帽顶接触面积的增大有利于缓解加载区的应力集中,提高结构的初始损伤载荷;需要注意的是,面接触加载无助于解决加载过程中帽顶的塌陷行为,在试样设计时,可对帽顶加载区的铺层增厚,并与考核区减层过渡,在试验时,可在夹具与试样间引入橡胶垫等弹性支撑物,以免加载区提前破坏导致试验弯曲强度失真;另外,复合材料帽型单筋板弯曲失效过程中,极易出现筋条凸缘与蒙皮脱粘,初始脱粘载荷低于层合板的初始损伤载荷,且与加载形式无关,筋条蒙皮粘接面的粘结强度应在结构设计时予以重点关注。

4 结论

1) 建立的渐进失效分析数值模型能够较好的模拟复合材料帽型单筋板在4点弯曲破坏过程中的刚度响应、层合板的损伤以及筋条凸缘与蒙皮粘接面的损伤等力学行为。

2) 线接触形式的复合材料帽型单筋板4点弯曲加载,由于加载区局部应力集中,容易引发帽顶塌陷。

3) 面接触加载有助于延缓帽顶的初始损伤,可获得更高的破坏载荷以及更大的弯曲挠度,有利于结构强度的充分挖掘,但无法完全避免试验过程中帽顶塌陷,需在试样设计时考虑局部加强帽顶以及在夹具中添加弹性物支撑。