油田采出水处理污泥浓缩脱水技术应用实例

2019-04-28郑帅中油新疆石油工程建设有限公司

文_郑帅 中油(新疆)石油工程建设有限公司

1 工程简介

新疆油田某稀油处理站采出水处理系统扩建,扩建规模采出水处理量1×104m3/d。主体工艺采用“混凝-沉降-过滤”工艺流程,污泥主要来自调储、反应、混凝沉降、过滤等单元排污。

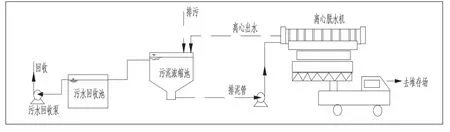

其污水污泥处理单元流程如图1。构筑物排污进入污泥沉降池进行重力浓缩,浓缩后的污泥采用离心脱水机进行脱水处理,离心脱出水返回污泥浓缩池,上清液进入污水回收池回收至采出水处理系统。

图1 污水污泥处理单元工艺流程图

2 污泥处理单元的设计

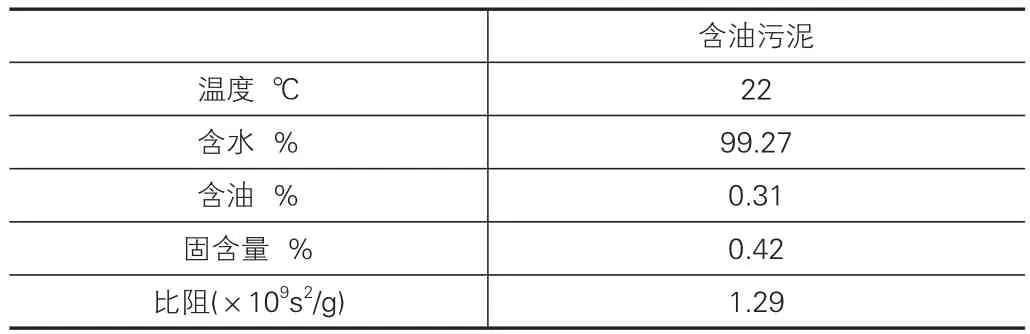

2.1 污泥性质(表1)

表1 污泥性质

污泥比阻大于0.9×109s2/g为难脱水污泥,污水脱水前必须投加污泥脱水剂,降低比阻,使污泥比阻小于0.4×109s2/g,以利于脱水。

2.2 污泥沉降池的设计

2.2.1 运行方式的确定

目前采出水处理系统中大量采用排泥效果较好的负压排泥技术,该技术具有操作方便、排泥彻底的优点,但需要大量助排液,且出水压力高。为了保证污泥沉降时间充足,防止进水冲击扰动沉降池内水体,破坏已经形成的絮体,结合站场运行管理,宜采用间歇方式运行。

2.2.2 容积的确定

系统设计处理的干泥量可借鉴以下公式:

S-干泥量(t/d);ε-系统符合系数;C0-来水悬浮物固体设计取值(mg/L);D-药剂投加量(mg/L);K-药剂转化成泥量的系数;Q-设计规模。

按照设计规模10000m3/d,C0≤500 mg/L,D=200mg/L,K取值0.5,ε取值0.3。S=1.8 t/d

Q1-排放污泥量(m3/d);S-干泥量(t/d);η-污泥含水率。

Q=247m3/d。采用容积为300m3的2个污泥沉降池交替运行能够满足工艺需求。

2.2.3 计算面积

根据污泥特点,通过负压排泥得到的污泥性质可以参照活性污泥的固通量(0.83~1.25kg·m-2·h-1)按照16h沉降时间计算

A=S0·1000/(δ·t)

A-浓缩池面积m3;S0-每天干泥量t;δ-污泥固通量kg·m-2·h-1;t- 沉降时间 h。计算得A=75~226m2。

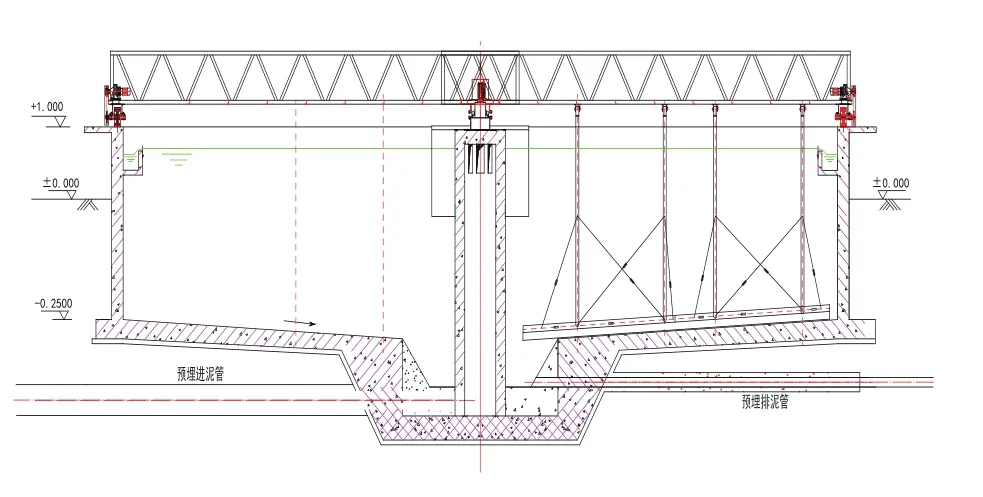

2.2.4 污泥沉降池结构

污泥池采用圆形结构,中心进水,周边出水,周边传动排泥,进水设挡板导流筒,出水堰采用锯齿堰,堰前设置挡渣板,采用池底机械吸泥,见图2。

图2 污泥沉降池结构图

2.3 污泥脱水机的设计

2.3.1 污泥量的计算

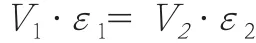

在重力浓缩池的作用下,污泥体积变化符合以下公式:

V1-污泥浓缩前体积;V2-污泥浓缩后体积;ε1-浓缩前含固率;ε2-浓缩后含固率

固通量为0.83~1.25 kg·m-2·h-1,污泥能够由含固率为0.8%浓缩至含固率为2.5%。

将浓缩前污泥体积代入计算得:V2=48~96m3

2.3.2 离心机工作方式

污泥经进料管、螺旋输料器出液口进入转鼓,在高速旋转产生的离心力作用下,比重较大的固相物质沉积在转鼓内壁,与转鼓同方向旋转且形成一定转速差,螺旋输料器不断的将固相物质输送至转鼓出料口排出,分离后的清液溢流排出转鼓。

离心机每天连续运行8h,运行负荷10~15m3/h;出泥含水率70%,固相回收率大于95%。

2.3.3 选型要点

进料口安装硬质合金耐磨套,延长离心机使用寿命。进料口顶端采用锥形结构设计减少物料冲击后的反弹,提高处理能力,避免螺旋内堵塞及进料管抱死现象。

2.4 污泥处理单元运行管理

污泥沉降池接受排污时间为00:30~16:30,之后沉降池开始静置沉淀,沉淀时间为18h。次日10:30开始收泥,收泥时间为7.5h。次日18:00收泥结束后,将300m3沉降池上清液排到回收池,以上操作为一个周期,见表2。

表2 污泥沉降池排污制度

在每一次排泥、反洗前要对300m3沉降池水位进行检查,发现水位过高时应及时处理,停止排污。

3 污泥浓缩运行效果

工程完工后,现场管理人员对污泥浓缩技术进行了跟踪,运行期间的污泥浓缩效果如表3。

表3 污泥浓缩运行数据

4 结论

(1)采用引用公式设计,达到了设计目的,单体运行效果达标。

(2)采用重力沉降+离心脱水污泥浓缩技术能够极大的减小污泥体积,降低了污泥后续干化处理的符合,是污泥减量化处理目前最为有效的处理模式。