超大型沉管安装精调系统方案研究与应用

2019-04-28付院平李家林刘兆权

付院平,李家林,刘兆权

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

港珠澳大桥海底隧道为外海、深水、深埋式沉管隧道,位于珠江口外伶仃海域,施工区域海流情况复杂,隧道全长5 990 m,其中预制沉管长度5 664 m,由33个管节组成,包括5个曲线段管节,标准管节长180 m,宽37.95 m,高11.4 m,重约75 000 t,最大水深为48 m。

1 工程背景

超大型沉管浮运并沉放到碎石基床后,在水力压接作用下与已安装沉管对接,通过贯通测量结果,若待安沉管轴线偏差超过设计要求时,需要借助精确系统调节待安沉管轴线。

2 精调系统方案选型

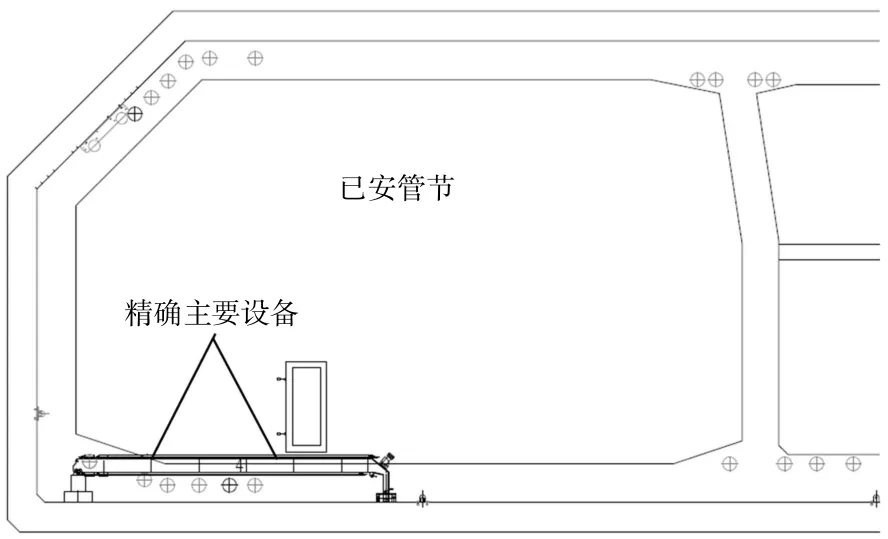

通过对国内外相关沉管隧道轴线调节资料的研究,主要有内调法和外调法两种方法。结合港珠澳大桥岛隧工程沉管安装的实际情况,进一步优化了内调法和外调法技术方案拟应用于本工程,精调方案示意图见图1。

图1 内调方案示意图Fig.1 Sketch of the internal adjustment scheme

2.1 内调方案

内调法是通过在已安沉管和待安沉管对接端上设置顶推和限位装置,在沉管轴线需要调位时,通过管内顶推待安沉管对接端边墙,使得待安沉管尾端实现纠偏的方法。在顶推装置操作过程中,利用安装船对沉管提供向上的辅助吊力,可以减小沉管在纠偏时对碎石基床的摩擦力,实现精确调位。

结合国内外沉管隧道内调法的应用情况,港珠澳大桥沉管隧道与采用先铺法施工的厄勒海峡沉管隧道从尺寸、重量、基础施工等方面都有众多相似之处,内调方案是在厄勒海峡沉管隧道精确调位系统的基础上,结合多摩川沉管隧道的沉管轴线纠偏系统进行优化,将顶推和限位装置布置在已安沉管尾端和待安沉管首端的结合腔内,通过顶推待安沉管对接端边墙,使得待安沉管尾端实现纠偏,如图2。

图2 内调整系统断面图Fig.2 Cross-section of the internal adjustment system

内调法操作流程为:

1)沉管沉放、拉合、水力压接

沉管经安装船浮运到施工海域后,利用船上的管节沉放系统将沉管沉放到已铺设的碎石基床上,通过管顶的拉合系统将待安沉管拉合与已安沉管对接,利用排水系统将两个管节之间结合腔的海水排出,再利用沉管外部海水压力将待安沉管端部的止水带压缩止水[1-5]。

2)贯通测量

沉管水力压接完成并排水后,打开沉管钢封门测量孔进行贯通测量,确认沉管安装是否满足精度,如需要调整时,通过体内调整系统进行待安沉管轴线调节,直到沉管轴线偏差满足要求[6-8]。

3)内调纠偏

液压泵站和操作系统提前放在已安沉管内,线路和垫块连接完成后,先将限位千斤顶施加预顶力锁定限位;顶推千斤顶施加预顶力,然后设定顶推调节千斤顶行程。操作期间关闭沉管钢封门,保持测量孔打开状态。安装船提升系统起吊减小沉管对基床压力,确保沉管对基床压力不小于400 t。顶推千斤顶开始加载进行纠偏,达到预设行程后,顶推千斤顶停止顶推,卸载安装船提升系统吊力。纠偏操作期间利用全站仪通过测量孔观测沉管尾端纠偏情况。

4)千斤顶卸载、完成纠偏

千斤顶卸载前,加压载水达到5%负浮力后,经计算沉管满足在流速1.3 m/s水流力和水压力作用下纠偏复位稳定性要求。为确保安全,锁定回填后再同步、分级卸载限位千斤顶和顶推千斤顶顶力,同时观测沉管尾端稳定情况,沉管锁定回填后,拆除内调系统。

5)尾端偏差调节量的确定

沉管尾端偏差调节量考虑了以下累加量:

①钢端壳的偏差为±5 mm,考虑钢端壳引起尾端偏差为25 mm。

②考虑已安沉管尾端轴线偏差为50 mm,待安沉管和已安沉管端面间均匀压缩,此时待安沉管尾端偏差为100 mm。

最不利状态为已安沉管尾端偏差为50 mm,待安沉管和已安沉管GINA均匀压缩,导致待安沉管出现100 mm偏差;再考虑钢端壳可能引起尾端偏差25 mm(钢端壳±5 mm);沉管尾端累积偏差为125 mm。

③两管节纠偏到位操作步骤。

若沉管尾部偏差125 mm,一次纠偏到位时对GINA会产生较大的不均匀压缩,故考虑按2节沉管纠偏到位的思路,纠偏待安沉管尾部85 mm即可满足设计要求。选取85 mm进行计算千斤顶推力配置。

6)受力分析总体思路

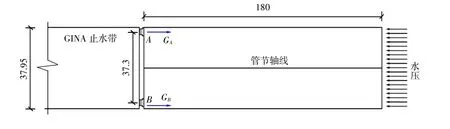

在计算过程中,选取A端压缩限位,B端为推力千斤顶。按照待安沉管为对象,选取38 m水深,纠偏量85 mm为例进行千斤顶推力配置计算,如图3。

图3 沉管安装平面示意图Fig.3 Plane diagram of immersed tube installation

①沉管水力压接完成以后,最不利状态下GINA均匀压缩。

②安装压缩限位千斤顶和顶推千斤顶后,顶推沉管克服摩擦力处于水平移动临界状态。

③增加B端千斤顶推力,摩擦力方向开始改变,在推力作用下沉管A端GINA张开2 mm,B端GINA张开3.3 mm。由于A、B两侧GINA为非均匀张开,沉管纠偏旋转中心移动变化,限位千斤顶不跟进。

④B端千斤顶推力继续增加,A端GINA被压缩,直至限位千斤顶推力开始增加。沉管相对张开至17.26 mm,纠偏沉管尾端偏差为85 mm的状态。

⑤向沉管内加压载水至5%负浮力后,A端和B端千斤顶若在锁定回填前同步卸载,GINA将被二次均匀压缩4.1 mm。如锁定回填后卸载,GINA不再压缩。

所涉及的受力取值按照有关规范和文献进行了人工解析,计算结果见表1。

表1 内部精调计算数据表Table l Internal precision calculation data table

为校核人工解析计算结果,采用了3套软件进行数模计算,经计算水深38 m时,纠偏沉管尾端偏差85 mm。

2.2 外调法技术方案

外调法主要是考虑水深大、沉管长宽比大时,明显增大内调千斤顶推力配置。先铺法同样明显增大千斤顶配置,对采用安装船辅助提供向上吊力以减小沉管对基床摩擦力的案例,收集到的只有釜山—巨济沉管隧道和厄勒海峡沉管隧道,对波高要求≤0.4 m;而厄勒海峡沉管隧道施工中,施工现场四周有掩护,海况较好;这两个工程实际作业波高明显小于港珠澳大桥沉管隧道的作业波高0.8 m。根据物模试验,受浪流影响下吊力变化幅度很大,对安装控制困难较大[3]。为此,港珠澳沉管安装采用一套不受波浪影响的沉管轴线纠偏技术,优化了沉管底端精调系统的外调法。

2.2.1 设计方案优化

在开发底端精调系统过程中,通过深入研究,经历了4套方案优化,分别为叉车式底端精调系统、千斤顶式底端精调系统(一)、千斤顶式底端精调系统(二)、锲体式底端精调系统,外部精调方案优化见图4。

图4 外部精调方案优化图Fig.4 Optimization chart of external precision scheme

2.2.2 叉车式底端精调系统

叉车式底端精调系统安装于待安沉管尾部底端两侧,由2组设备组成,在水下具备自主顶升纠偏的功能。每组设备长为10 m,宽为4 m,高约2.2 m,水下重量控制为20 t,配重约40 t,工作时对沉管尾端提供向上的设计顶升力为600 t,水平设计推力为300 t,2组设备由20台液压千斤顶组成。

考虑到叉车式底端精调系统中,设备的安装需要分组进行,在顶升沉管过程中,需尾部较大配重压稳,且无法将顶升力转化为有利受力,故进行了优化。

2.2.3 千斤顶式底端精调系统(一)

优化后设备长15 m,宽2.7 m,高0.6 m,千斤顶总数量为16台。考虑到千斤顶式底端精调系统(一)分为2组,要分别吊装,整体性不好,同时尾部配重占据了一定的宽度,故进行了第二次优化。

2.2.4 千斤顶式底端精调系统(二)

二次优化为单设备组成1套。设备长35 m,宽1.5 m,高0.6 m;千斤顶总数量为14台。千斤顶式底端精调系统(二)进行深入设计时,千斤顶承受侧向力较大,设备难以满足。

2.2.5 锲体式底端精调系统

采用锲体实现沉管顶升和纠偏。利用油缸水平推动锲体,使沉管抬升,再操作纠偏油缸水平推动纠偏,使沉管水平移位,实现纠偏。设备高0.6 m,长约30 m,宽1.5 m,千斤顶总数量为8台;由定位系统、纠偏装置(顶升系统、纠偏系统)、导向吊装系统、动力和控制系统、管线等附属设施组成。

通过综合比选,锲体式底端精调系统消除了其他方案的不足,拟选取锲体式底端精调系统为外调法方案进行比选。

2.2.6 工艺流程

底端精调系统工艺操作主要分设备基础整平、沉管轴线复测、设备沉放就位、沉管纠偏、实时监测、设备移出等步骤。控制系统和液压泵站都放置在方驳上,采用PLC程序液压自动控制,水上集中操作。

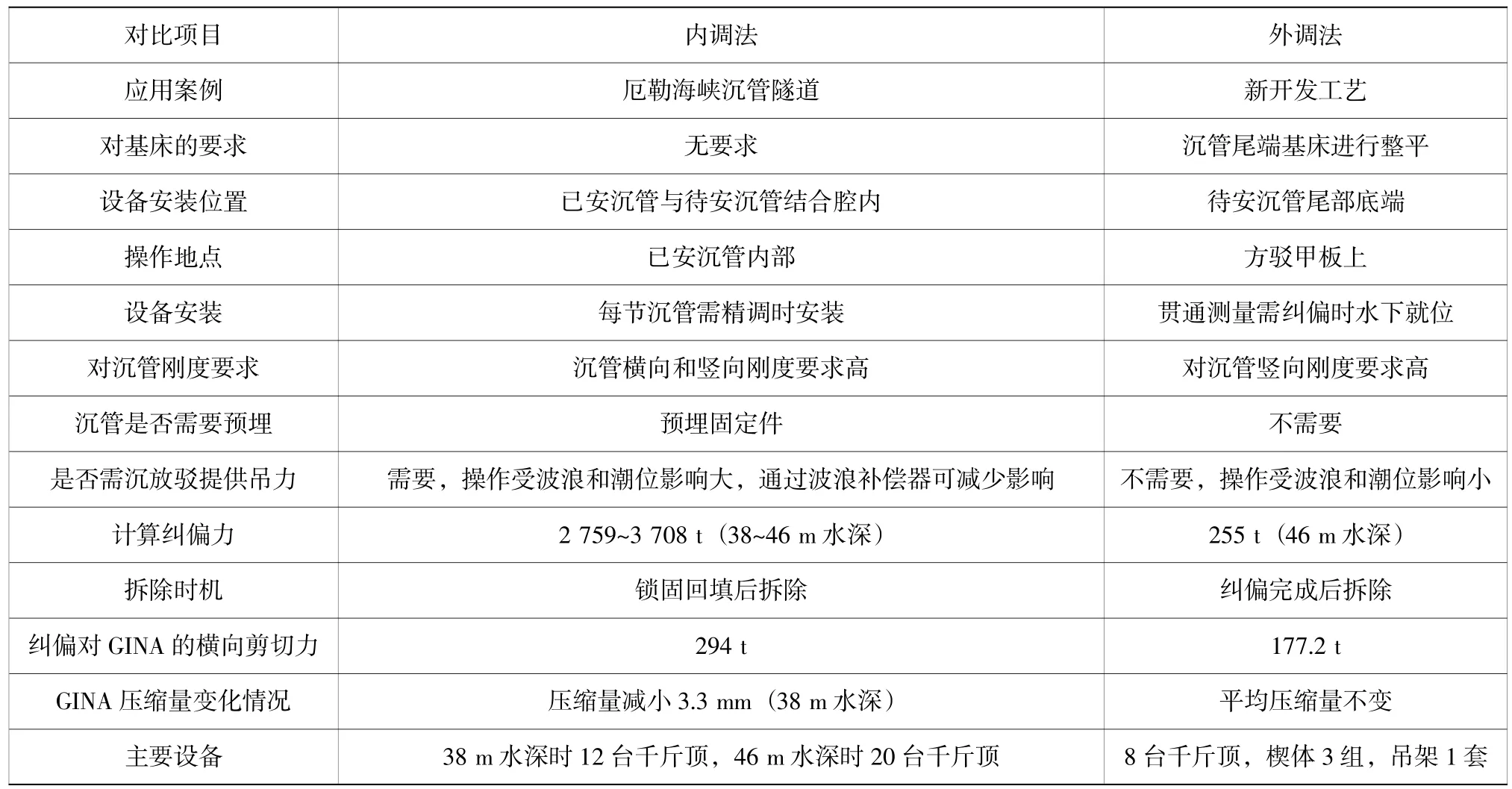

3 精调方案比选

针对方案研发情况,分别从应用案例、设备安装位置、操作地点、对沉管刚度和碎石基床的要求、对GINA止水带的影响、设备拆除时机等方面进行比选,见表2。经对比分析,港珠澳大桥沉管隧道精调系统采用管内调节法技术方案。

表2 精调系统方案对比Table 2 Comparison of precision system schemes

4 工程应用

港珠澳大桥沉管隧道施工过程进行了两次精调试验,精调前后沉管首尾端轴线偏移状态对比情况见表3。

表3 沉管精调前后对比情况Table 3 Comparison before and after precision of immersed tube

5 结语

工程实践证明,经过精调后的沉管轴线可以满足港珠澳大桥岛隧工程沉管安装设计要求,可以为类似工程提供可靠的借鉴作用。