应用PLC技术改造注塑机的控制系统

2019-04-28滕筱茜

文/滕筱茜

注塑机是塑料制品加工的主要设备,注塑机的控制精度、各项参数指标在注塑成型的工艺中起着决定性作用,注塑成型设备的发展推动着整个注塑行业的进步。传统注塑机因当时技术条件所限,采用继电器电路控制形式,造成控制精度低、维修频率高、易出现次品和资源严重浪费。现引入技术发展成熟的PLC(可编程控制器)技术,升级、改造注塑机控制系统。在需要改变注塑机的工作流程或控制要求时,只需更改PLC控制程序即可,不再需要更改大量的外部接线。文章通过对一台旧式注塑机的控制电路部分进行分析、改造,实现PLC智能化控制。设计出一套由PLC技术控制的注塑机系统,从根本上解决原控制系统中存在的控制精度低、维修频率高等问题,确保控制系统平稳运行。

1 注塑机组成

在塑料加工行业中注塑机起着举足轻重的作用。它的组成部分主要有:注射、合模部分、电气控制机构、加热及冷却机构、液压油路机构、润滑及安全监测等机构组成。

2 注塑机的工作原理及改造前控制系统分析

可以将注塑机的工作原理想象成打针用的注射器,首先将原料塑化成熔融状态,然后将其注入闭合好的模腔内,在螺杆推力的作用下,再进行固化、定型,最后取得成品的过程。注塑机的工作过程是一个循环的过程,主要有加料-熔融-注射-冷却-取件-再闭模等过程,周而复始地进行生产。

图1

注塑机的工作状态有手动工作和自动工作模式两种,手动模式一般为调试或维修时使用,自动模式为生产阶段使用。将工作状态置于自动工作状态时,通过行程开关、时间继电器等元件按序工作,实现系统控制。但是整个控制过程比较繁琐,并且有缺陷。比如:元件经过长时间的工作,机械灵敏度下降,导致控制动作反应迟钝,机器的故障频发,易出现次品。另外,该系统液压泵使用的是定量泵,而注塑机在动作过程中对速度、压力的要求各不相同。所以定量泵输出的油压不能完全运用,多余的只能从溢流阀流出,造成了大量的能量浪费。

3 注塑机控制系统改造要求及相关元件选择

3.1 系统控制要求

经理论分析及实际生产中出现的问题,证明传统注塑机控制系统的确存在较大的缺陷。为了确保系统稳定工作,引入PLC、触摸屏技术来改进注塑机的控制系统。注塑机控制系统分为手动、自动两种工作模式。手动模式在调试及维修时使用;自动模式在生产阶段使用,具体工作过程如上。

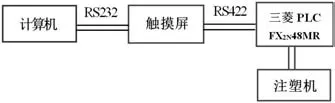

3.2 系统总体设计图及相关设备、元件的选用

系统总设计图如图1所示,采用工控计算机和触摸屏相结合的方式,既可现场操作,也可远程监控。关于触摸屏、PLC模块、传感器等设备及元件选择如下:

PLC:系统中实际需要输入端口17个,输出端口7个,根据输入、输出的端口数量,以及今后会涉及到系统升级和维护等问题,端口要保证有一定的余量。三菱公司的FX2N系列中FX2N-48MR PLC足以满足本系统的控制要求。

触摸屏:触摸屏是一种现代化的人机界面,一种可以与控制设备通讯的人机控制方法,是目前最方便、最简捷的一种人机交互方式。根据系统控制要求,选用三菱GTO1000系列触摸屏。

光电传感器:考虑到控制精度和后期维修率等问题,系统的位置控制用E3JK-5M3光电传感器来实现。E3JK-5M3光电传感器是一种反应灵敏、控制精度高、结构和安装均简单的传感器。光电式传感器一般红色和棕色接电源的火线,黑色和蓝色接电源的零线,白色和黄色接信号线。

4 注塑机控制系统的软件设计

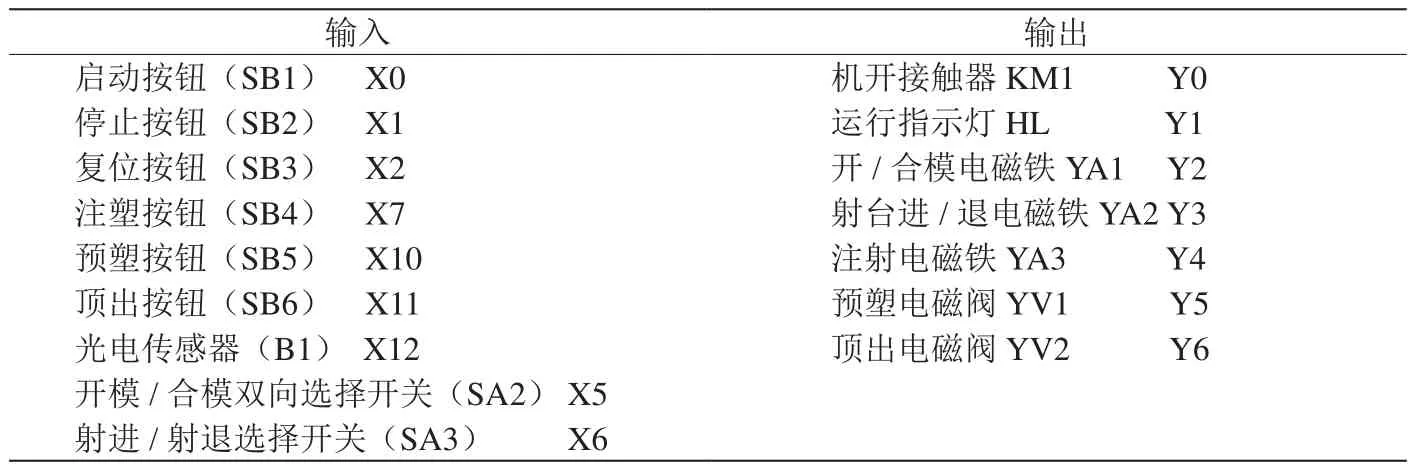

(1)根据注塑机系统的控制要求,确定输入/输出分配表。部分输出端口分配如表1。

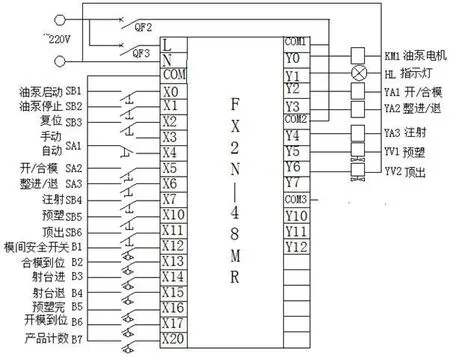

(2)注塑机控制系统PLC外部接线图。(图2)

(3)系统工作流程。首先开启电源系统准备运行,选择系统运行模式(手动或自动),接下来按照注塑机的工作流程运行。主要工作流程:初始位置→闭合模腔→中子进→注入原料→保压延时→预塑→中子退→打开模腔→顶出工件→返回起始位置。

(4)系统程序设计及调试运行。

5 触摸屏画面设计

表1:I/O分配图

图2

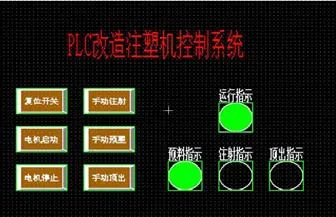

系统触摸屏显示的界面中包括:复位开关、电机启动按钮、电机停止按钮、手动注射、手动预塑、手动顶出,以及相应的指示灯。如:运行指示灯,当注塑机进入生产过程时指示灯变红,退出生产过程时指示灯变绿,如图3所示。

6 运行效果

经多次对改造后注塑机控制系统的调试、运行,系统实现了预期的改造控制功能,实现生产效率高、控制精度高、设备运行稳定性高、低次品率、维修维护方便的控制目标。

7 结束语

系统应用PLC的强大功能,实现了注塑机控制系统的升级,融入触摸屏技术,使系统具有接线简单、维修方便、编程直观等特点。基于本文,得出了以下结论:

(1)进行设计前,必需做大量的系统分析。分析越准确,设计出的系统越精确,大大减少后期的修改、维护工作。

(2)使用合适工具,能够缩短系统的开发周期,减少系统开发的迭代次数。

图3