高炉风量和炉型设计与实际效果比较研究

2019-04-26沈洪流恽知军

沈洪流, 赵 庆, 张 勇, 恽知军, 刘 伟, 吴 飞

(芜湖新兴铸管有限责任公司炼铁部, 安徽 芜湖 241000)

目前国内的炼铁行业正进行结构升级,曾经普遍建造的600 m3的高炉已经全面淘汰,而芜湖新兴铸管有限责任公司的两座600 m3高炉已经拆除,但在2008年此类型高炉还比较少见,一般先进点的配备AV45型风机,指标与当时300 m3高炉比没有先进性,因此没有成熟的经验可借鉴,因而芜湖新兴铸管在筹备600 m3高炉时在风机的选型和炉型的设计上,另辟蹊径,通过适宜的理论计算,选择了当时同类型的高炉未配套过的AV50-13型轴流风机,并且通过长期的生产实验证明达到了设计目标,因此,此种进行风机选型和炉型设计的方法对于大家在未来设计高炉时可以借签。

1 风机选型的计算方法

1.1 风机选型设计目标

当时要求高炉设计要按照燃料指标达到行业先进,燃料比按照510 kg/t,高炉利用系数不低于4.0 t/(m3·d)。风机选型风量必须与此配套。

1.2 风机风量的计算方法

为了达到先进指标,必须要有足够的风量匹配,因此以当时的燃料质量,按照吨铁燃料耗风推算理论吨铁耗风,也就是按燃料比推导吨铁耗风量,在按设计日产,计算入炉风量。具体测算过程如下:

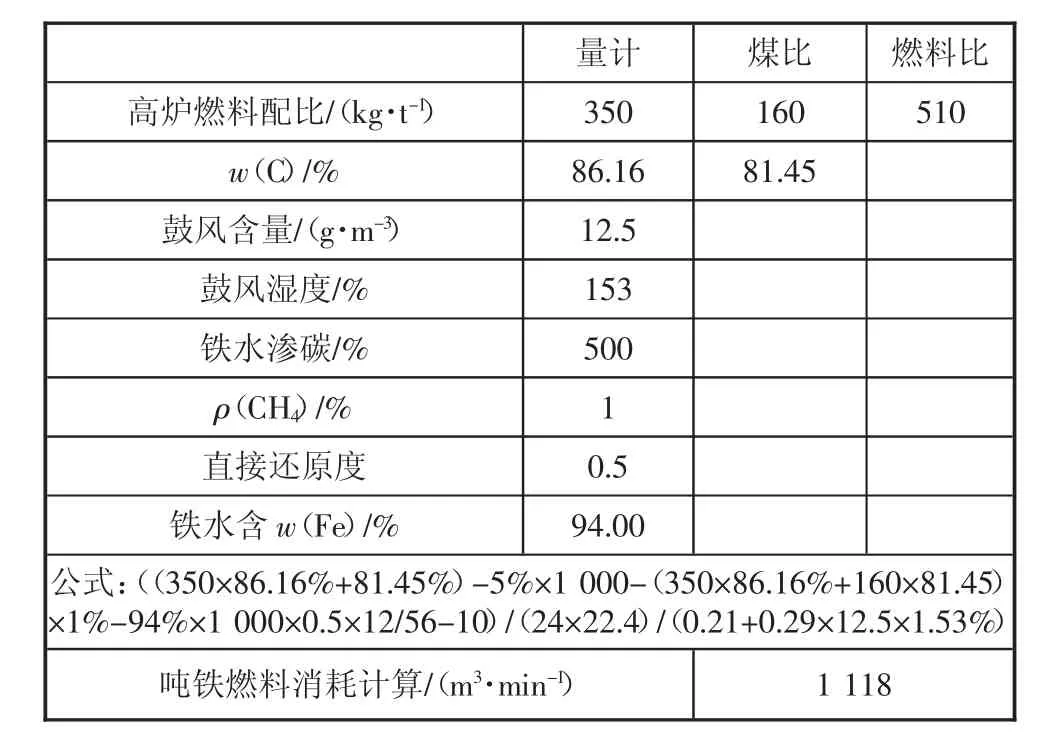

1.2.1 燃料成分、配矿结构和设计的燃料指标

当时以自产焦为主,喷煤未配加烟煤,烧结矿和球团矿也已自产为主,生产工况条件较好,所以按照100%的熟料结构-75%的烧结加上25%的球团,综合品位达到58.75%。因此设计按照350 kg/t入炉焦比,160 kg/t煤比作为燃料目标。见表1和表2,从而确定了风口带入的主要碳量(为计算方便矿石碳量不考虑)。

表1 设计燃料成分(质量分数)

表2 燃料指标

1.2.2 鼓风湿度

鼓风湿度的取值:因芜湖地区夏季相对湿度大:平均在 75%~90%(含水约 15~35 g/m3),春秋冬季的季节相对湿度在65%左右:含水约10 g/m3左右,24 h的变化在5~15 g/m3。因此为便于计算方便,按照全年鼓风含水约12.5 g/m3计算。鼓风湿度为1.53%。

1.2.3 风口前耗碳气化量计算

计算方法:带入的碳量-铁水渗碳-氢气还原碳量-直接还原铁炭耗量-其他碳量。带入碳量为焦炭和煤粉带入量;铁水渗碳按照5.6%的铁水含碳乘以带入碳量;氢气还原碳量按照煤气中CH4为1%乘以带入碳量所得;直接还原耗碳量按照直接还原度0.5,铁水铁元素94%计算。带出碳量指除尘灰其他含碳带出及直接还原其他物质含碳,按照20 kg/t统一计算;渗碳和铁水中的铁元素是当时通过光谱化验的数据。

1.2.4 吨铁耗风量计算

风口前耗碳气化量/24×22.4/鼓风氧气带入量=1 118 m3。

根据燃料指标计算出吨铁耗风量为1 091 m3,详细计算方法,见表3。

表3 吨铁耗风焦比算简表

1.2.5 风机选型

计算入炉风量(m3/min)=日产量×吨铁耗风量/(1 440 min×90%×95%)。

按照漏风率在10%(实际进风90%)风机效率95%。

计算风机风量=2 237 m3/min,设计定型风机为2 200 m3/min。

2 风量与炉型设计的对应关系选择

选择风机的风量后,要确保如何达到这个燃料指标是炉型设计时的关键。因为风在风口燃烧燃料在炉腹产生煤气流,而煤气流的分布和煤气利用率是决定炉况稳定和燃料指标达到设计指标的基础。因此在分析研究高炉煤气流分布时,控制煤气流的关键在于一个要初始煤气流的稳定分布,保持炉况稳定,另一个就是控制炉喉边缘和中间部分气流,决定了煤气利用利用率,达到设计的燃料指标。

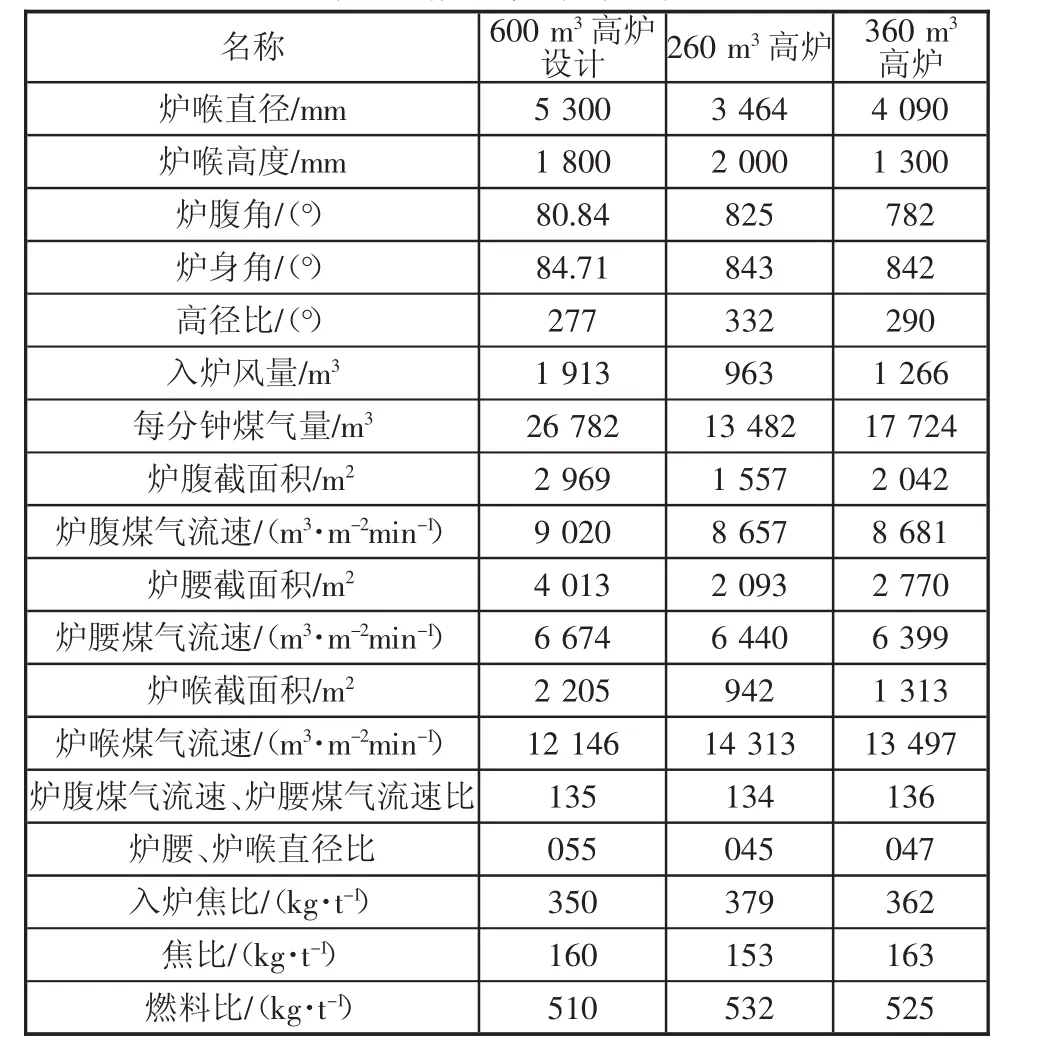

对此在炉型设计上,在采用对比法的同时又通过炉腹煤气流速比炉腰煤气流速确定炉腹角,选定炉身角和炉喉直径来比较炉腰煤气流速和炉喉煤气流速的比值,来确定最终尺寸。芜湖新兴铸管260 m3高炉和360 m3高炉在当时的指标同类型的高炉中处于领先地位,利用系数平均在4.5 t/m3·d,燃料指标方面360 m3高炉一般燃料比在525 kg/t。因此以360 m3高炉的炉型参数作为对比的目标,260 m3高炉的炉型参数作为借签。因为炉腹是煤气的产出带,合适的炉腹角适合煤气的上升,利于煤气流的初始分布,因此炉型设计时采用了炉腹和炉腰的煤气流速的比值作为炉腹角的确定依据。因为360 m3高炉和260 m3高炉在操作时,炉况稳定,初始气流分布合理,而两者的比值在1.34~1.36 m2/(m3·min)间,因此根据设计风量,即入炉风量×1.4倍计算煤气量后,进行多个炉腹角计算比对,后选择了80.84°作为炉腹角,炉腹和炉腰的煤气比值在1.35 m2/(m3·min)。

炉身角和炉喉直径决定了关键的燃料指标设计的达标,在高炉操作时往往强调压制边缘气流,要保证中心气流的发展,而随着炼铁的技术发展,有人提出必须注意到炉喉边缘和中心圆环面积的比例与炉喉直径的关系。例如后期举例马钢2 500 m高炉炉喉半径4 150 mm,边缘圆环区径向距离400 mm(3 750~4 150 mm),面积比为 18.35%,而同等径向距离的中心圆环区(0~400 mm)面积比只占0.93%。因此认为对大高炉来说,中心区域所占面积远小于边缘区域所占面积,炉喉直径越大,中心所占面积比例越小,因此,强烈的中心气流对煤气利用影响不大。为此在设计炉型时,没有按照360 m3高炉的84.2°的炉身角进行选择,因为当时360 m3高炉和260 m3高炉从炉顶摄像看,中心气流过足,反而不利于煤气的利用,需要降低炉喉煤气的流速,因此当时将初步设计的5 000 mm炉喉直径扩大到5 300 mm,将炉身高炉降了降,炉身角却保持没有发生大的变化,设计为 84.71°,360m3高炉的炉身角为 84.2°,260m3高炉炉身角为84.3°。对比炉腰和炉喉煤气的比值,设计高炉为0.55,远远高于360 m3高炉的0.47和260 m3高炉的0.45。炉型参数确定后,高径比为2.77,与360 m3高炉的2.90的高径比,炉体稍显粗壮。详细参数设计对比见表4。

表4 炉型设计对比表

3 实际生产验证

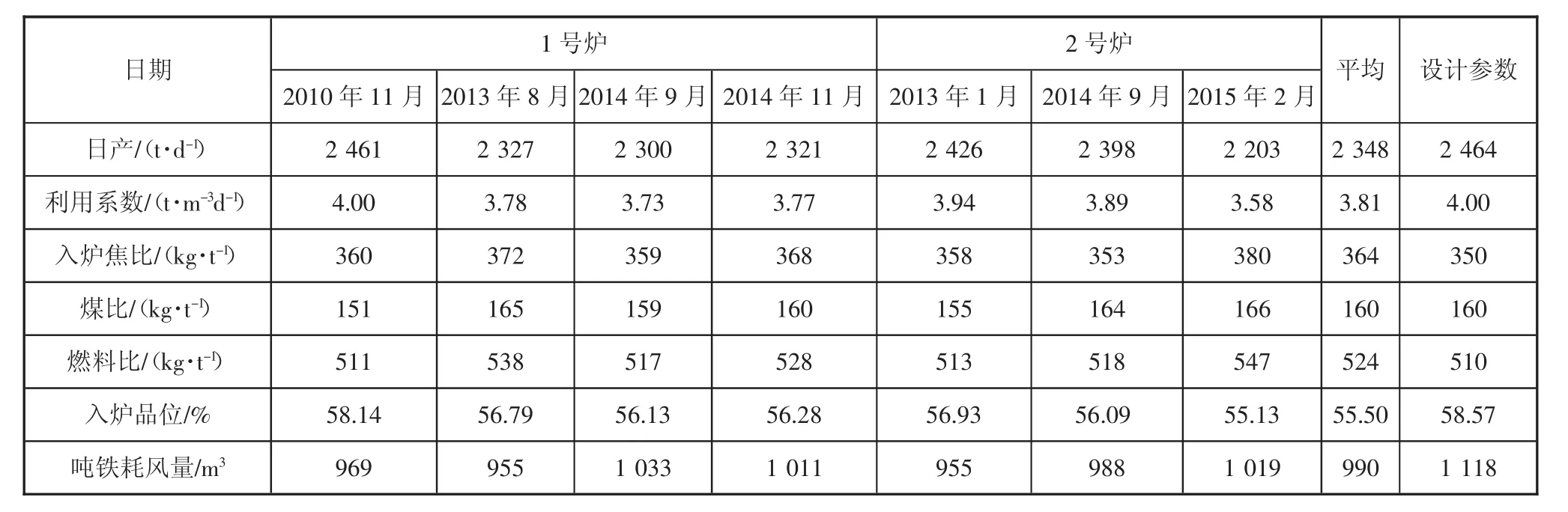

芜湖新兴两座600 m3高炉在生产后选择了未休风未发生外围事故影响的七个月数据进行了产量、燃料指标和入炉风量三项设计指标和实际比较:

设计产量方面:七个月平均品位56.5%,平均产量2 348 t,按照设计参数58.75%的品位,以1%品位影响2.5%产量测算,计算如下:

2 348×[1+(58.75%-56.5%)/1%×2.5%]=2 480 t

日产2 480 t达到了设计系数4.0 t/(m3·d)、日产2 464 t的设计产能。

燃料指标方面:七个月平均燃料比524 kg/t,入炉焦比364 kg/t,煤比160 kg/t,根据设计煤比达到了设计要求,入炉焦比方面按照品位提高1%,影响入炉焦比1.5%计算,计算公式如下

364×[1-(58.75%-56.5%)/1%×1.5%]=352 kg

入炉焦比达到352 kg/t,达到了设计目标350 kg/t的目标。

入炉风量:七个月平均吨铁耗风量为990 m3。设计为1 118 m3,吨铁相差138 m3,如果扣除品位影响,实际耗风量更低。反应了煤气利用更好。

因此产量、燃料指标都达到设计指标,吨铁耗风量也证明了实际燃料指标较低,详见表5。

表5 生产期平均数据与设计值比较表

4 结论

1)高炉风机选型时,可以按照指定燃料指标设计,来确定吨铁耗风量,从而按照漏风率10%,风机效率95%来定型风机型号的风量。但是鼓风湿度一定要考虑进去,否则误差较大。

2)风机风量选定后,一定要核定煤气流速比,高径比在2.7~2.8时,炉腰和炉喉直径比值可按照0.55最佳,炉腹和炉腰煤气流速比按照1.35~1.36。同时炉身角在84.7°,炉腹,80.84°煤气利用效果较佳。

3)炉型设计时,一定要做好对比选择,以厂内原有高炉参数做对比,因原燃料水平基本一致。