智能称量系统与死区PID控制在烧结配料上的研究与应用

2019-04-26郭奔

郭 奔

(莱芜钢铁集团型钢炼铁厂, 山东 莱芜 271104)

烧结生产过程中配料的精确是会严重影响烧结矿的品质。经过实践证明,在烧结配料时如果有偏差,烧结过程可能会无法正常进行以及严重影响到烧结矿品质的好坏。比如:填加燃料的波动在0.3左右时,烧结矿的强度和还原性会明显下降;烧结矿的铁含量和碱度变化会造成高炉炉温和造渣的变化,更严重的,还会引起悬料、崩料等可能。本文着重介绍莱钢烧结配料系统是如何例用智能称量系统与带死区PID控制算法的控制过程,来完成准确配料的。

1 系统控制概述

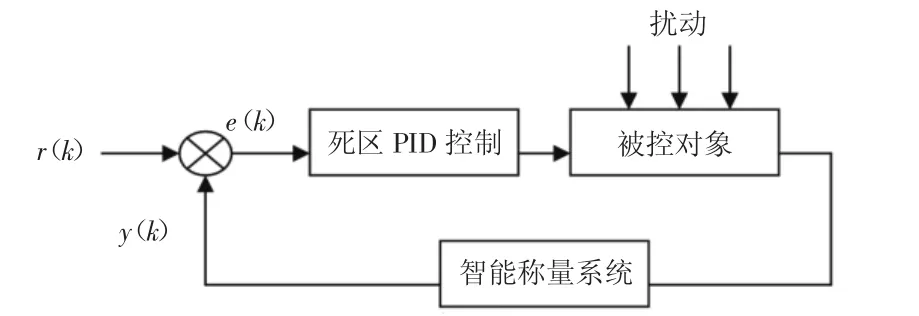

智能称重系统是以扰动烧结配料控制料流量检测的。通过PLC中PID对物料流量调节和控制,将采集到的数据传回PLC中,并依靠变频器中的匹配比和输出量来控制每条宽带和螺旋馈线的电机控制频率。通过变频器对宽带螺旋馈线电机的转速控制,也就是变向的控制了物料流量的变化。框图如下:

图1 系统控制框图

r(k):计算机给定;e(k):给定值和测量值的差;y(k):测量值

2 智能称量系统

2.1 智能称量系统拓朴结构

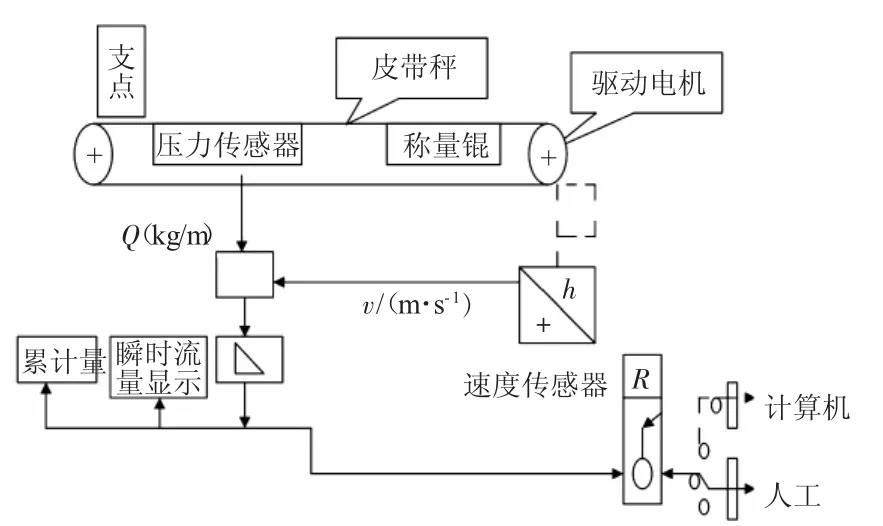

图2 智能称量系统拓朴结构

莱芜钢铁集团(以下简称莱钢)烧结配料系统由13个宽带和2个螺旋给料机组成。为了使烧结配料的稳定性不波动,关键是流量的控制。莱钢是以拉姆齐公司XR-2105p型流量控制设备来采集流量的。物料的瞬时流量Q·V(kg/s)是胶带机每单位长度的负荷值Q(kg/m)与胶带机的速度V(m/s)的乘积。物料运送时,由于胶带机的不平稳性和带速随时间的变化,t时间间隔的累积流量可用W=Q(t)V(t)dt积分公式表示。在公式中,以W-t间隔运输的材料的累积测量(kg或 t)、T材料的通过时间(s或 h)、Q(t)带的单位长度的材料质量(kg/m或t/m)以及V(t)材料在带上的运行速度(m/s)。

通过公式可以看出,想要物料流动保持相对稳定,需要保证Q(t)的乘积和V(t)不变。也就是说,即使胶带机上物料流量发生变动,莱钢也可以相应地调整胶带机的带速。在该系统中,皮带秤的速度是恒定的、不可调的,所以控制恒定的流量只能调节皮带上物料的质量,而质量的变化只能通过改变变频器的频率来完成。改变宽带和螺旋切割的速度。

2.2 变频器MB+网络控制

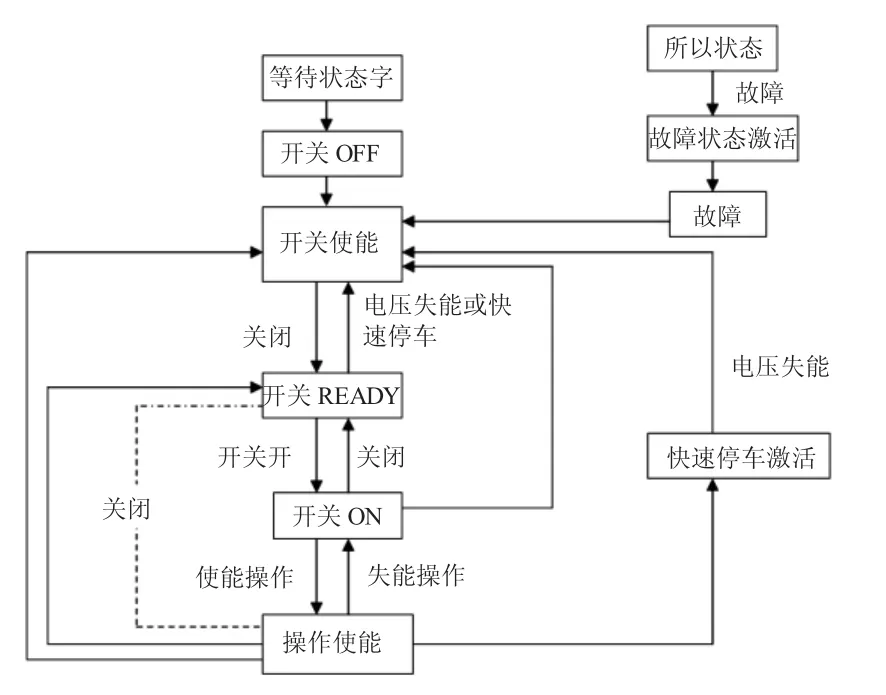

每回逆变器发生断电前后,系统都会进行一次初始化,那么PLC会完成这次控制程序,程序框图见图3。

图3 变频器MB+网络控制程序框图

将通信卡连接到MB+网络,分别控制13个宽带机和2个螺旋调节馈电转换器。让每一个转换器的扩展卡上都设置硬件节点地址、通信协议、模式和接收和发送的字节数。PLC使用对等“写”变频器,包括开始和停止的操作,电机的开关和方向的控制,过程或断层控制等等。在全球地位逆变器“读”,包括信息,如功率、电压、带速、和理解变频器和电机的操作。

3 给料PID调节控制

通过变频器的调节,使宽带或螺旋给料机的速度改变,来调节物料的供给量。在莱钢所需要的稳定性和精度方面,以前的PID控制并不能保证。为了能实现控制效果简单,所以莱钢应用了带有死区的PID系统调控,因频繁动作和振动所引起的振荡系统超调也会随之消除。控制原理,物料的瞬时流量反馈值y(k),q将V(kg/s)与计算机给出的r(K)进行比较,通过PLC中带死区的PI调整,用变频器控制宽带或螺旋的速度,以满足稳定材料的要求。其控制框图见图4。

图4 给料PID调节控制框图

3.1 带死区PID控制算法原理

带死区的PID控制算式为

式中,e(k)是位置跟踪偏差,e(k)=R(k)-y(k),R(k)由计算机设定量,y(k)是物料瞬时流量所反馈回来的数据;e0作为可以调整的参数,可以通过控制的工艺或实际经验确定其调节的数值大小。如果e0值太小,可以控制动作过于频繁,达到稳定控制的目的对象;如果e0太大,系统的滞后将会加大,在现场要求上是不能满足的。

注意:在实际应用中,带死区的PID控制器通过PLC内建软模块实现。

3.2 控制特点

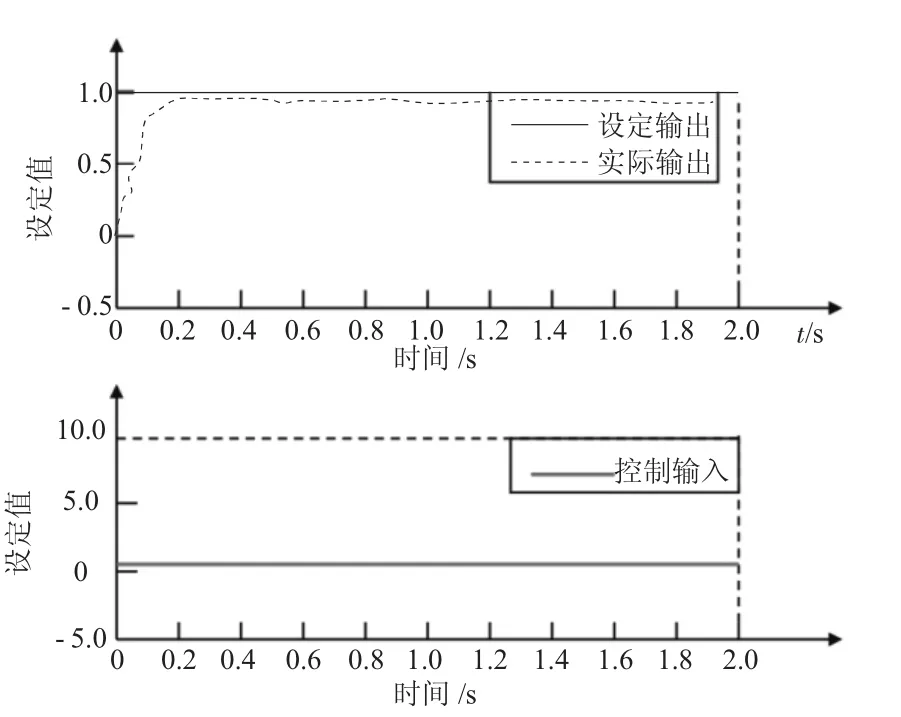

在此系统控制中,在同一干扰信号作用下,对传统PID控制器和带死区的PID控制器进行仿真。

图5 传统PID控制仿真曲线

图6 带死区PID控制仿真曲线

通过结果可以看出,带死区的PID调节在响应速度方面是比传统PID调节具有优势的,前者能有效、快速调节现场的波动,但仍存在静态误差。传统的PID调节不仅有20%的超调,而且系统的响应速度也十分缓慢。然而,一旦系统发生波动,就会引起不均匀的配料,导致烧结矿质量的恶化。

4 结语

由于智能称重系统和带死区的PID控制系统具备较强的不被干扰和稳定性,在烧结行业自动配料系统中能够得到很好的应用,所以对提高烧结矿质量还是很有效的。