复吹转炉脱磷工艺的应用研究

2019-04-26刘谦

刘 谦

(山东钢铁股份有限公司莱芜分公司特钢事业部, 山东 莱芜 271104)

钢铁制品是人类经济社会发展和进步所必不可少的,且人类社会对钢铁制品质量的要求也越来越高。磷元素是铁矿石中含量较高的一种元素,但磷元素在钢铁制品中的存在将严重影响钢铁制品的质量,因此在炼钢过程中需要采用一定的工艺对其进行脱磷处理。复吹转炉双渣脱磷工艺作为一种普遍应用的脱磷工艺技术,具有工艺简单、成本低廉的特点,但也存在着对不同钢水的脱磷效果不一、脱磷稳定性差的缺点,给莱钢的炼钢过程造成了较大的影响,因此迫切需要针对莱钢的钢水的基本特点,研究适合莱钢钢水特性的复吹转炉双渣脱磷工艺,提高炼钢过程中脱磷的效果和脱磷的效率,进一步提升钢铁制品的产品质量,提高市场竞争力。

1 炼钢过程的脱磷机理研究

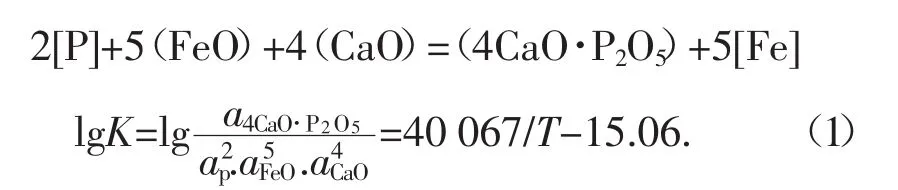

在炼钢过程中的脱磷反应实际上是一种渣金的界面反应现象,故脱磷反应进行的前提是转炉内的初渣完全熔化,其脱磷过程的化学反应步骤可表述为:首先在高温下氧化铁反应生成铁元素和氧元素,然后磷元素和氧元素在高温下生成P2O5,最后生成的P2O5和矿物内的氧化钙反应实现对磷元素的固化脱磷过程。其在整个过程中的脱磷反应的总的化学公式可表示为[1]:

式中:K为在脱磷过程中的化学反应平衡常数;T为脱磷时的温度;ai为钢水或者炉渣的成分的活度。

由式(1)分析结果可知,在炼钢过程中对脱磷效果影响最大的因素主要包括脱磷时的温度、钢水的成分已经转炉内炉渣的成分,在冶炼时,如果要尽可能的增加脱磷效果则必须加大脱磷过程中的化学反应平衡常数K,使在钢水入炉时的环境处在一个富氧、碱性、低温的环境中。

2 钢水内的硅元素含量对脱磷效果的影响

由于硅元素的存在会对钢水内磷元素的溶解度及活性产生影响,因此有必要对钢水内硅元素的含量对脱磷效果的影响进行分析。在钢水内,硅元素呈碱性[2],因此会对转炉内的炉渣的碱性和炉渣量产生影响,钢水内硅元素的含量与脱磷率的关系如图1所示。

图1 钢水中硅元素含量对脱磷效果的影响

由图1分析结果可知,随着硅元素含量的增加,转炉在终点处的脱磷率首先逐渐降低,当硅元素含量为0.44%时其脱磷率最低,然后脱磷率将随着硅元素含量的增加而增大。而转炉终点处的钢水内的磷元素的质量分数则是随着钢水内磷元素的质量分数的增加而先增大,后减小。经分析可知,在脱磷时,钢水内的硅元素的含量主要会对脱磷的速度造成一定的影响,硅元素含量越多其反应合成物越容易产生熔渣,而其碱性越大,会越有利于对磷元素的分离。由此,在脱磷过程中,应将钢水内的硅元素的质量分数控制在0.45%~0.6%之间,如此可以最大程度的提升脱磷效果,降低钢铁的冶炼成本。

3 钢水温度对于脱磷效果的影响分析

在冶炼时,钢水的温暖主要会对转炉在复吹起始阶段的钢水的成渣效果和难易程度造成影响,进而对脱磷的效果产生影响[3],钢水的温度对脱磷效果的影响如图2所示。

图2 钢水温度对脱磷效果的影响

由图2分析结果可知,在冶炼过程中,钢水的温度越高,转炉在终点时铁水内磷元素的质量分数越小,其脱磷效果则随着钢水温度的增加而逐渐增大,因此在实际生产中应适当增加钢水的入炉温度,以确保能够取得较好的脱磷效果。

4 钢水中磷元素的含量对脱磷效果的影响

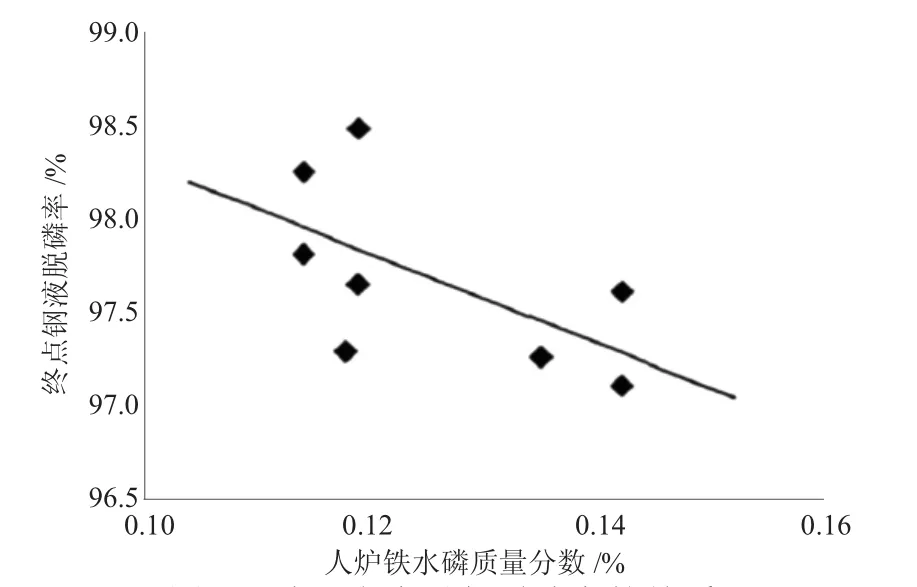

在脱磷的过程中,在转炉内复吹冶炼过程中其磷元素主要来自于钢水,其次主要来自于一些辅料或者催化剂所带入的[4],在冶炼过程中磷元素含量与脱磷率的关系如图3所示。

图3 磷元素含量与脱磷率的关系

由图3分析结果可知,随着钢水内磷元素含量的增加,在冶炼过程中的脱磷率逐渐的降低,当将钢水中的磷元素含量控制在0.12%以下时,能够确保其脱磷率达到97%以上。

5 复吹转炉脱磷工艺的优化

根据以上理论分析及莱钢实际生产情况,在进行冶炼过程中将转炉在冶炼终点处的钢水的温度设置在1 593℃到1 658℃之间,将此时的碳元素的质量分数设定在0.031%~0.049%之间。在冶炼过程中在第一次初渣后,转炉中的硅元素的含量会显著的降低,因此终渣的平均碱度将维持在4.9左右,将钢水中的氧化铁的质量分数控制在20.4%,P2O5的平均质量分数控制在1.7%能够显著的提升转炉在冶炼结束时的实际脱磷率,经验证其脱磷率能够超过97%,极大的提升了钢制品的产品品质。

6 结论

本文通过对炼钢过程中脱磷机理的研究,根据莱钢钢铁冶炼时钢水内的实际情况,分别对钢水中硅元素、磷元素含量对脱磷效果的影响、温度对脱磷效果的影响等进行了分析,结果表明:

1)在脱磷过程中,将钢水内的硅元素的质量分数控制在0.45%~0.6%之间,如此可以最大程度的提升脱磷效果,降低钢铁的冶炼成本。

2)在冶炼过程中,钢水的温度越高,转炉在终点时铁水内磷元素的质量分数越小,其脱磷效果则随着钢水温度的增加而逐渐增大。

3)将钢水中的磷元素含量控制在0.12%以下时,能够确保其脱磷率达到97%以上。